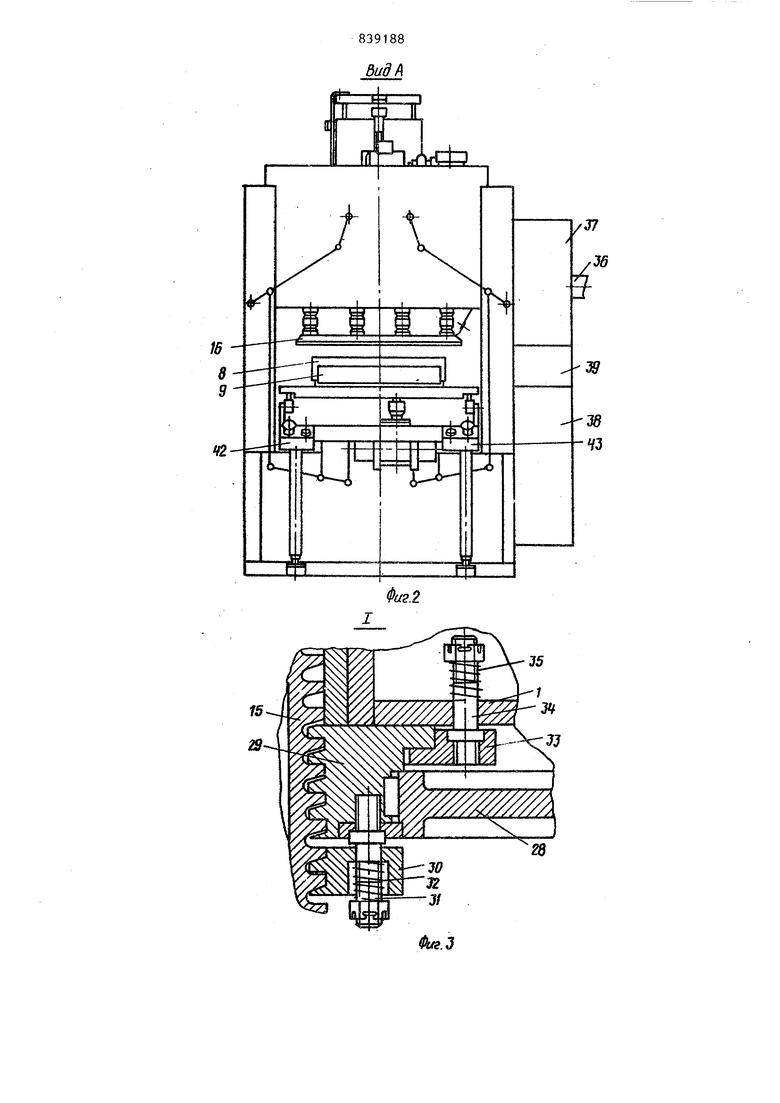

Изобретение относится к области сварки пластмасс, а именно к устрой ствам для сварки деталей из термопластичных материалов токами высоко частоты. Известен высокочастотный пресс для сварки термопластичных пленок, содержащий смонтированные на станине конденсатор, состоящий из верхЕей и нижней плит с электродами, кранирующее устройство, загрузочый стол с механизмом его перемещения в рабочую зону, привод рабочелировки просвета между сварочными плитами посредством электромеханического привода, связанного с гайка ми верхней траверсы, расположенными на четырех колоннах, а также схему управления работой пресса. Недостатком пресса является невысокое качество изготавливаемых изделий из-за отсутствия возможности устранения зазоров в винтовых парах гайка - колонна. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является пресс для высокочастотной сварки деталей из термопластичных материалов, содержащий смонтированные на станине при ставные столы, на которых установле ны нижние сварочные плиты с механизмами их горизонтального- перемеще ния в рабочую зону, связанную со станиной колоннами траверсу со смон тированными на ней верхней сварочной плитой и центральной колонной, механизм регулирования просвета меж ду сварочными плитами, включающий гайки, кинематически связанные с приводом, привод вертикального рабочего хода нижних сварочных плит, фидер для подвода ТЗЧ, экранирующее устройство с механизмом его перемещения, устройство для автоматической подстройки высокочастотного ген ратора и схему управления. В известном устройстве гайки механизма регулирования просвета между сварочными плитами установлены на колоннах, связывающих траверсу со станиной, которые имеют резьбовый участок. Однако это устройство имеет огра ниченные технологические возможности, так как из-за отсутствия устройства автоматического регулирова82ния необходимой величины просвета между сварочными плитами на нем можно изготавливать детали только оди-. наковой высоты с одинаковой толщиной материала, а также длительность настройки пресса, что снижает его производительность. Кроме того, отсутствует возможность Устранения зазоров Б винтовых парах гайка - колонна, что снижает надежность работы пресса. Цель изобретения - расширение технологических возможностей, повыщение производительности и надежности работы пресса. Цель достигается тем, что пресс для высокочастотной сварки деталей из термопластичных материалов снабжен также блоком автоматического выбора необходимой величины просвета между сварочными плитами, закрепленными в верхней части центральной колонны общим заземленным контактом и расположенными на траверсе технологическими контактами, число которых равно числу приставных столов, с механизмами их вертикального перемещения, и указателями высоты просвета между сварочными плитами, а гайки механизма регулирования просвета между сварочными плитами установлены на центральной колонне, выполненной с резьбовой боковой поверхностью, и подпружинены друг относительно друга и относительно траверсы, причем верхняя сварочная плита жестко закреплена на нижним торце центральной колонны, а привод механизма регулирования просвета между сварочными плитами смонтирован на траверсе. Вход блока автоматического выбора необходимой величины просвета между сварочными плитами соединен с общим заземленным контактом и с технологическими контактами, а выход блока - с приводом механизма регулирования просвета между сварочными плитами. Такое выполнение пресса обеспечивает сварку деталей любых размеров, сокращает вспомогательное время на наладку пресса, позволяет устранить зазоры в винтовых парах резьбовая колонна-гайки. На фиг. 1 схематично изображен общий вид пресса; на фиг. 2 - вид, по стрелке А на фиг. 1; на фиг. 3 механизм выборки зазора;на фиг.4-приведена схемауправления работой пресса.

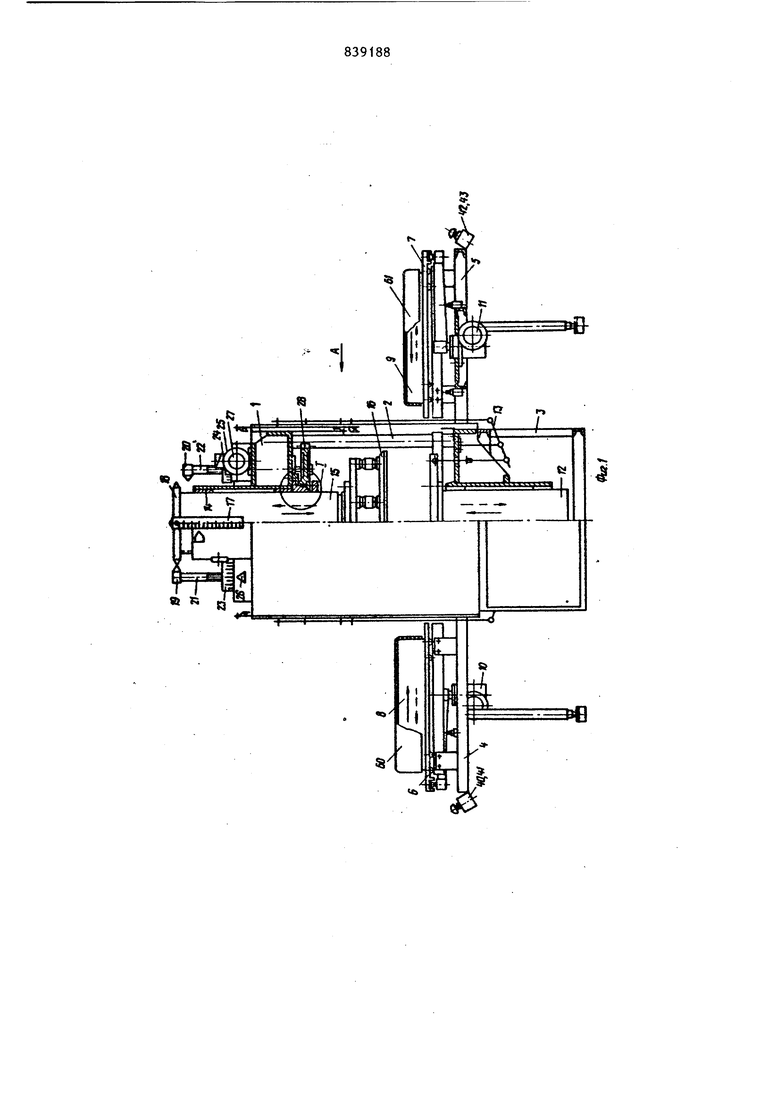

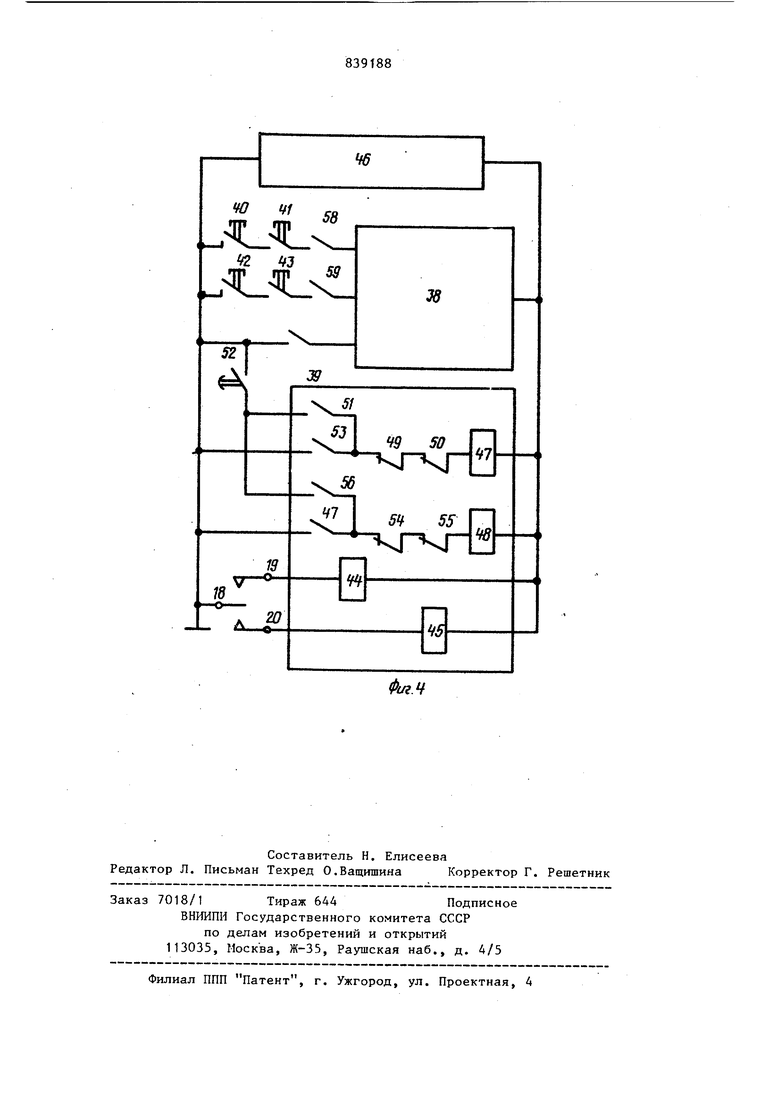

Пресс для сварки деталей из теропластичных материалов содержит раверсу 1, жестко связанную четырья колоннами 2 со станиной 3, на коорой смонтированы приставные столы 5 и 5 с расположенными на них нажимыми сварочными плитами 6 и 7, электродами 8 и 9, а также кулисными меанизмами 10 и 11 их горизонтального еремещения в зону сварки. В станине 3 также смонтирован привод 12 вертикального рабочего хода нижних сварочных плит 6, 7 и механизм перемещения шторок экранирующего устройства 13. На верхней траверсе 1 в направляющих 5 втулках 14 помещена центральная резьбовая колонна 15, в нижней части которой закреплена верхняя сварочная плита 16, а в верхней части указательная линейка 17 просвета и об- 20 щий заземляющий контакт 18, взаимодействующий с отдельными по числу приставных столов технологическими контактами 19 и 20, установленными на стержнях 21 и 22, снабженными ме- 25 ханизмами 23 и 24 вертикального перемещения и указателями 25 и 26 точной высоты просвета в зависимости от высоты электродов 8 и 9 соответствующих нижних сварочных плит 6 30 и 7. На верхней траверсе 1 также расположен электродвигатель 27, вал которого при помощи механической передачи соединен с зубчатым колесом 28, жестко закрепленным на гайке 29, j взаимодействующей с резьбовой колонной 15. Для выборки зазора в паре резьбовая колонна 15 - гайка 29 имеется вторая гайка.30, соединенная с гайкой 29 посредством шпилек 31 и 40 стягивающих пружин 32, а для выборки зазора между верхним торцом гайки 29 и верхней траверсой 1 имеется прижимной фланец 33, соединенный с траверсой 1 шпильками 34 и пружина- 45 ми 35, Верхняя сварочная плита 16 соединена через фидер 36 с высокочастотным генератором (на чертеже не показан). Имеется, устройство 37 для автоматической подстройки высо- 50 кочастотного генератора на оптимальный режим сварки из.целий, блок 38 управления горизонтальным и вертикальным перемещением нижних сварочньк плит б и 7, блок 39 автоматического js выбора необходимой величины просвета меяиу сварочными плитами 16, 6 и 7 при изготовлении на приставных

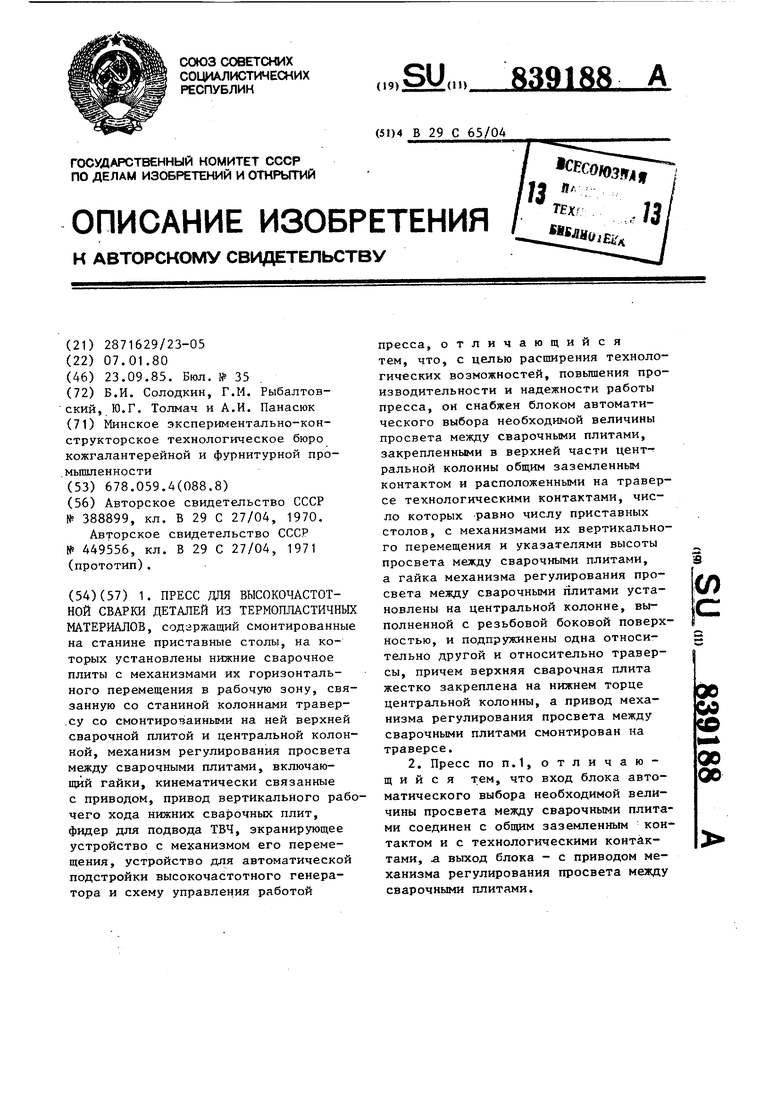

столах 4 и 5 изделий различной высоты и с различной ТОЛ1ЧИНОЙ материала с учетом высоты электродов 8 и 9, а также имеются пусковые кнопки 40-43 рабочих позиций. Бло 39 для автоматической настройки просвета содержит промежуточные реле 44 и 45, катушки которых подключены к источнику 46 питания через соответствующие технологические контакты 19 и 20 и общий заземляющий контакт 18, реле 47 и 48 управления привода резьбовой колонны 15. Привод может иметь различное исполнение, например может быть электромеханическим (электродвигатель на схеме управления не показан).

Катущке реле 47 управления подключена к источнику 46 питания через последовательно соединенные размыкающие контакты 49 и 50 реле 45 и 48 и замыкающие контакты 51 реле 44 и реле времени на охлаждение 52 (входящее в блок 38 управления), зашунтированные самоблокирующим контактом 53, а катушка реле 48 управления подключена к источнику 46 питания через последовательно соединенные размыкакицие контакты 54 и 55 реле 44 и 47 и замыкающие контакты 56 реле 45 и реле 52 времени на охлаждение, зашунтированные самоблокирующим контактом 57. Блок 38 управления горизонтальным-и вертикальным перемещением нижних: сварочных плит 6, 7 подключается к источнику 46 питания на рабочей позиции № 1 через замыкающие контакты соответствующих пусковых кнопок 40, 41 и контакт 58 реле 44, а рабочей позиции № 2 - через замьпсающие контакты пусковых кнопок 42, 43 и контакт 59 реле 45.

Пресс работает следукяцим образом.

Схема управления работой пресса предусматривает два режима - колодочный и полуавтоматический, В колодочном режиме проверяется исправность всех исполнительных механизмов и настройка технологических контактов 19 и 20 на необходимую высоту просвета для соответствующих электродов 8 и 9 приставных столов 4 и 5, В полуавтоматическом режиме пресс работает следующим образом.

Оператор, например рабочей позиции № 1, укладывает и заправляет на электроде 8 изделие 60, Затем

одновременно двумя руками нажимает на пусковые кнопки 40 и 41, которые своими контактами (при включенном реле 44) дают команду на включение соответствующих аппаратов блока 38 управления. Происходит включение привода кулисного механизма 10, который взаимодействует с нижней сварочной плитой 6 и перемещается с электродом и изделием 60 в зону сварки. Затем включается привод 12 вертикального рабочего хода, который транспортирует нижнюю сварочную плиту 6, электрод 8 и изделие 60 до упора с верхней сварочной плитой 16. При достижении заданного давления происходит включение высокочастотного генератора, устройства 37 и реле времени на сварку (на схеме управления не показано). Происходит сварка изделия 60, а затем его охлаждение. После окончания охлаждения реле 52 времени своим замыкающим контактом дает команду на возврат ниж ней сварочной плиты 6 с электродом 8 и готовым изделием 60 в исходное положение на рабочую позицию № 1, а также дает команду на включение реле 47 управления и электродвигателя 27. Резьбовая колонна 15 перемещается вниз и по пути с помощью общего заземленного контакта 18 взаимодействует с технологическим контактом 20, при этом включается промежуточное реле 45, которое своим размыкающим контактом отключает реле 47 управления и электродвигатель 27. Резьбовая колонна 15 останавливается сварочная плита 16 устанавливается н высоте просвета для электрода 9 и заблаговременно подготавливает к включению пусковую цепочку рабочей

позиции № 2. После возврата готового изделия 60 оператор рабочей поэи-г ции № ., одновременно нажимая двумя руками на кнопки 42 и 43, дает команду на включение привода кулисного механизма 11, который взаимодействует с нижней, сварочйой плитой 7 и перемещает ее с электродом 9 и изделием 61 в зону сварки, а дальше все включается аналогично описанному, за исключением того, что после выполнения технологической операции (сварки изделия) блок 39 дает команду на перемещение верхней сварочной плиты 16 вверх и установку ее на высоту оснастки 8, заблаговременно подготавливает к включению пусковую, цепочку рабочей позиции № 1.

Пресс согласно изобретению обеспечивает расширение его технологических возможностей за счет применения устройства автоматического выбора необходимой величины просвета при изг готовлении на приставных столах изделий различной высоты и с различной . толщиной материала; удобство в обслуживании, так как имеются механизмы вертикального перемещения технологических контактов для соответствующих приставных столов с указателями точной высоты просвета, что ускоряет процесс наладки и значительно сокращает вспомогательное время, а сле.довательно повышает поризводительность; применение простой системы постоянного устранения зазоров в винтовых.парах резьбовая колонна - гайки и между торцом верхней гайки и траверсой, что позволяет повысить надежность работы и качество изготавливаемых изделий.

35

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для высокочастотной сварки изделий из термопластичных материалов | 1987 |

|

SU1451045A1 |

| Пресс для высокочастотной сварки деталей из термопластичного материала | 1983 |

|

SU1204396A1 |

| Пресс для высокочастотной сварки | 1971 |

|

SU449556A1 |

| Пресс для высокочастотной сварки деталей из термопластичных материалов | 1983 |

|

SU1111865A1 |

| Пресс для сварки ТВЧ термопластичных материалов | 1980 |

|

SU897547A1 |

| БИБЛ^ЮТЕдНА | 1973 |

|

SU388899A1 |

| Электроконтактная сварочная машина для восстановления и упрочнения деталей | 1989 |

|

SU1703332A1 |

| ВЫСОКОЧАСТОТНЫЙ ПРЕСС ДЛЯ СВАРКИ ТЕРМОПЛАСТОВЫХ ЗАГОТОВОК. | 1973 |

|

SU365267A1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

| Устройство для изготовления кожгалантерейных изделий методом сварки токами высокой частоты | 1983 |

|

SU1080992A1 |

1. ПРЕСС ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ, содержащий смонтированные на станине приставные столы, на которых установлены нижние сварочное плиты с механизмами их горизонтального перемещения в рабочую зону, связанную со станиной колоннами травер- .су со смонтированными на ней верхней сварочной плитой и центральной колонной, механизм регулирования просвета между сварочными плитами, включающий гайки, кинематически связанные с приводом, привод вертикального рабочего хода нижних сварочных плит, фидер для подвода ТВЧ, экранирующее устройство с механизмом его перемещения, устройство для автоматической подстройки высокочастотного генератора и схему управления работойпресса, отличающийся тем, что, с целью расщирения технологических возможностей, повьппения производительности и надежности работы пресса, он снабжен блоком автоматического выбора нeoбxoди^!oй величины просвета между сварочными плитами, закрепленными в верхней части цент-^ ральной колонны общим заземленным контактом и расположенными на траверсе технологическими контактами, число которых равно числу приставных столов, с механизмами их вертикального перемещения и указателями высоты просвета между сварочными плитами, а гайка механизма регулирования просвета между сварочными плитами установлены на центральной колонне, выполненной с резьбовой боковой поверхностью, и подпружинены одна относительно другой и относительно траверсы, причем верхняя сварочная плита жестко закреплена на нижнем торце центральной колонны, а привод механизма регулирования просвета между сварочными плитами смонтирован на траверсе.2. Пресс ПОП.1, отличающийся тем, что вход блока автоматического выбора необходимой величины просвета между сварочными плитами соединен с общим заземленным контактом и с технологическими контактами, а выход блока - с приводом механизма регулирования просвета между сварочными плитами.S(ЛiC00 00;о00 00

| БИБЛ^ЮТЕдНА | 0 |

|

SU388899A1 |

| Солесос | 1922 |

|

SU29A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-09-23—Публикация

1980-01-07—Подача