Изобретение относится к обработке металлов давлением и, в частности, может быть использовано в цехах по переработке проволоки.

Известно накопительное устройство, содержащее расположенные на снабженном тормозом общем валу два свободно вращающихся накопительных барабана и установленное между ними, водило с фиксатором, жестко связанное с валом. Необходимый запас проволоки наматывается на барабаны за счет энергии, сообщаемой ей вытяжным устройством термохимагрегата или волочильного стана 1.

Однако такое устройство не обеспечивает постоянного натяжения проволоки в режиме ее накопления и сброса, что ведет к ухудщению качества готовой продукции. Кроме того, с одним накопительным устройством нельзя обслуживать однов15еменно два разматывателя, а использование двух одинаковых накопительных устройств значительно усложняет конструкцию.

Известно также устройство, содержащее попарно установленные на общих валах, снабженных фиксаторами, накопительные барабаны и водила, жестко закрепленные на валах между барабанами каждой пары 2.

В этом двухниточном устройстве для каждой нити проволоки предназначены основной и дополнительный накопительные барабаны и установленное между ними водило. Накопительные барабаны могут быть попарно установлены на двух снабженных фиксаторами валах, а водила жестко закреплены на этих валах между барабанами каждой пары.

Накопление на барабане проволоки одной нити совмещено со сбросом накопленной проволоки на барабане другой. Проволока движется через это устройство с большим натяжением (30 кг .для бортовой проволоки диаметром I мм), что создает условия для ее деформации при обегании барабанов и вспомогательных роликов, для кручения на галтелях и возникновения остаточных изгибов. Качество проволоки при этом снижается.

Целью изобретения является устранение остаточных деформаций изгиба и кручения проволоки путем уменьщення ее натяжения при. прохождении через устройство.

Указанная цель достигается тем, что оно снабжено парой входных и парой выходных желобчатых барабанов, причем накопительные барабаны связаны с желобчатыми барабанами посредством механических передач, при этом барабаны выполнены с соотношением диаметров Оз D D2 Di,

где DS - диаметр входных желобчатых барабанов;

D -диаметр первых накопительных барабанов;

Da - диаметр выходных желобчатых барабанов;

DI -диаметр вторых накопительных барабанов при ii г.

где1| -передаточное отношение механических передач, связывающих входные желоб чатые барабаны с первыми .накопительными барабанами;

12 - передаточное отношение механических передач, связываюиХих первые накопительные барабаны с выходными желобчатыми барабанами;

или Оз D Da DI при ii 1г с выходными желобчатыми барабанами.

Механическая связь между первым накопительным барабаном каждой пары и выходным желобчатым барабаном выполнена в виде планетарной передачи.

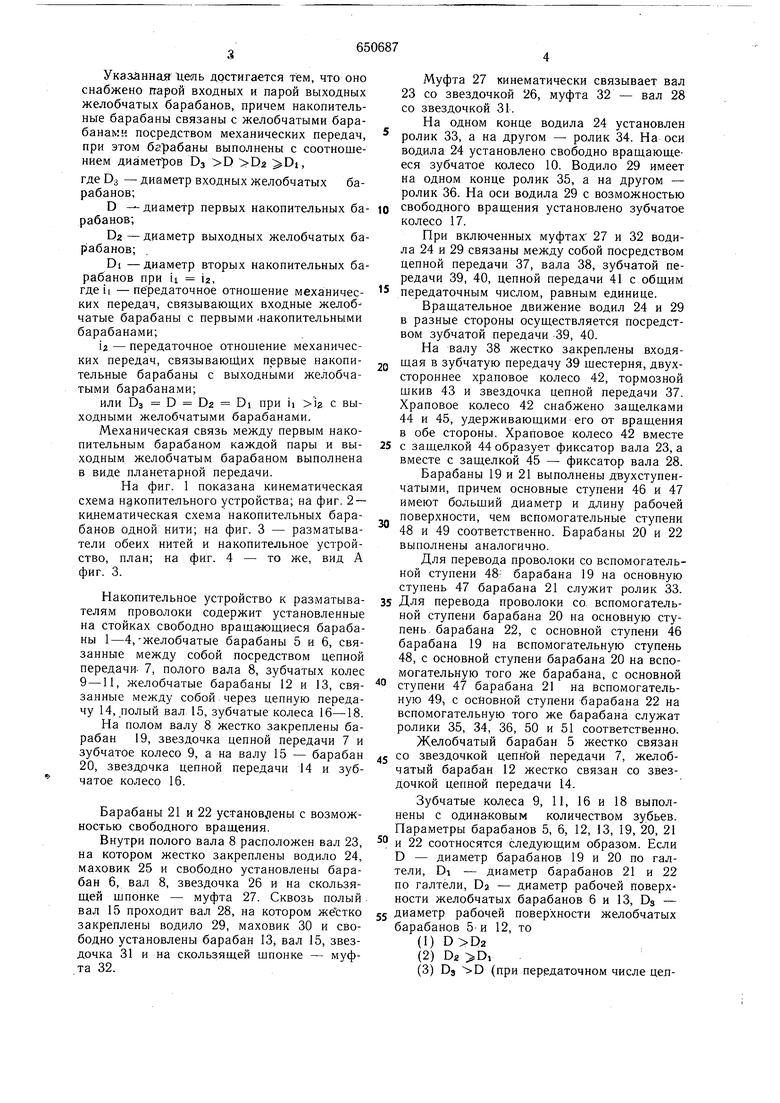

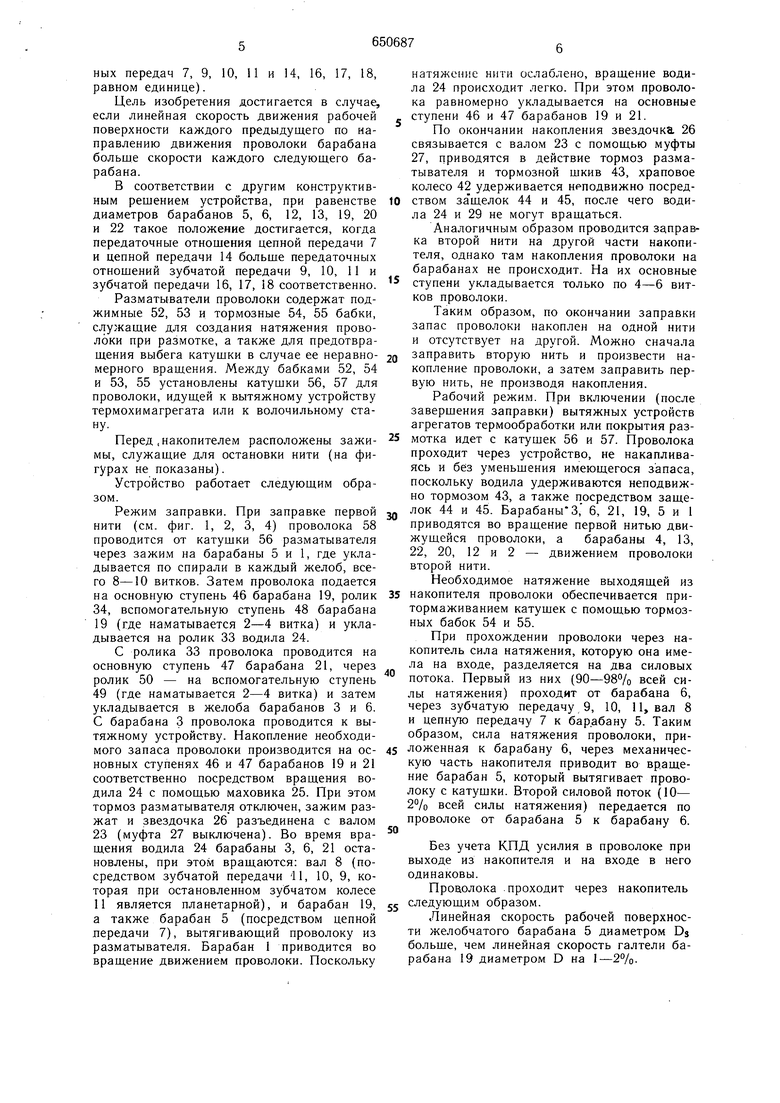

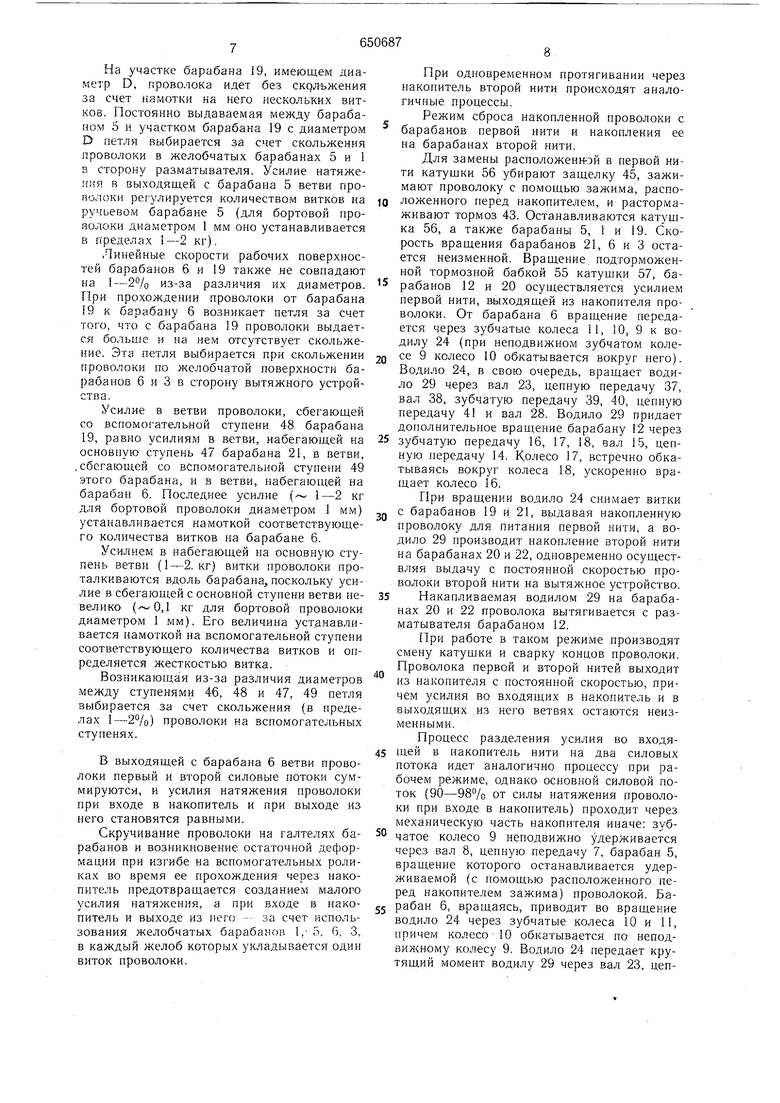

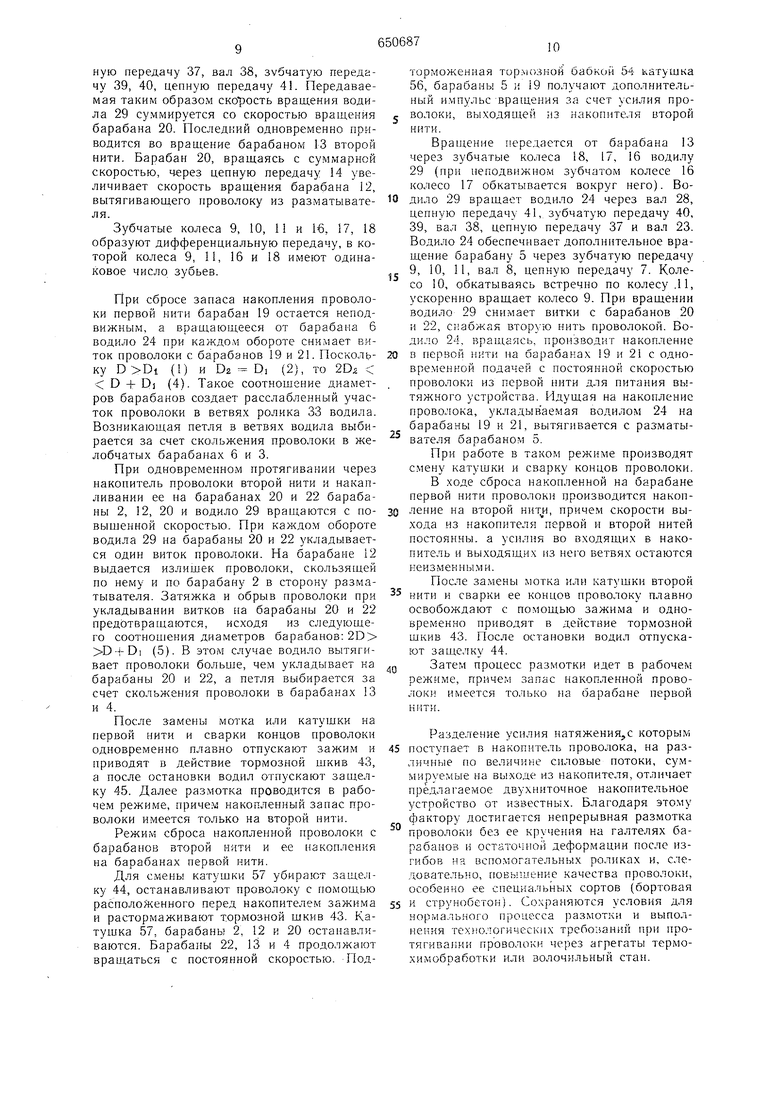

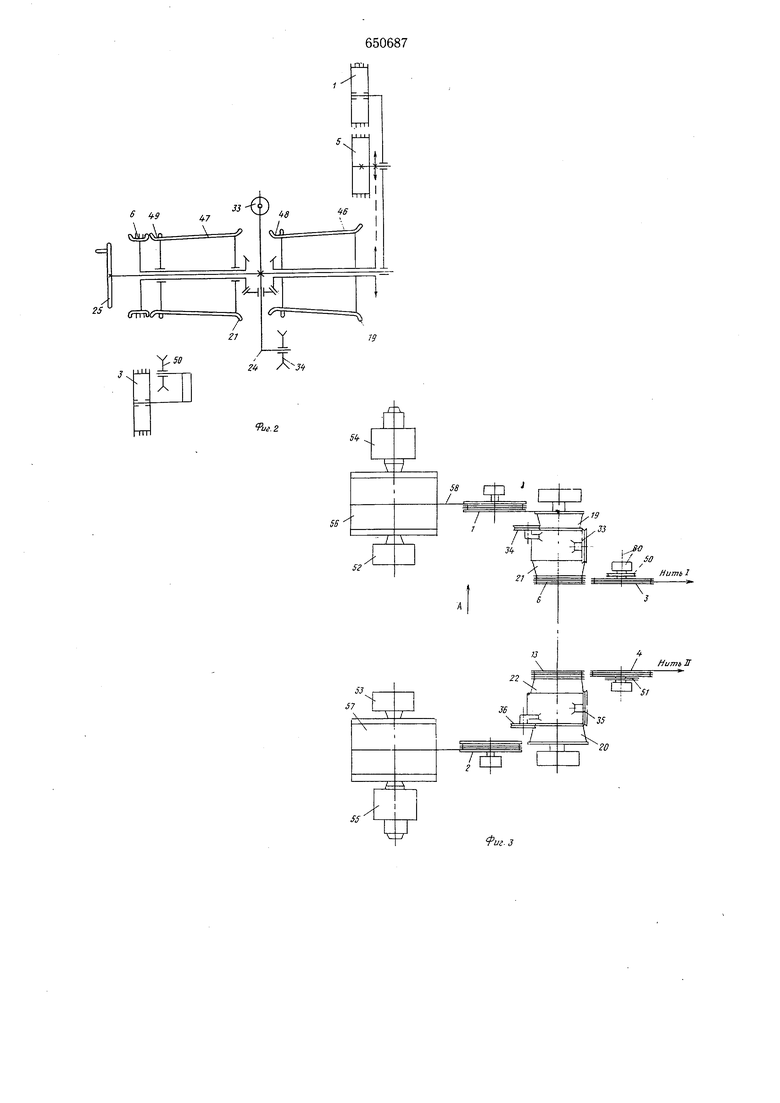

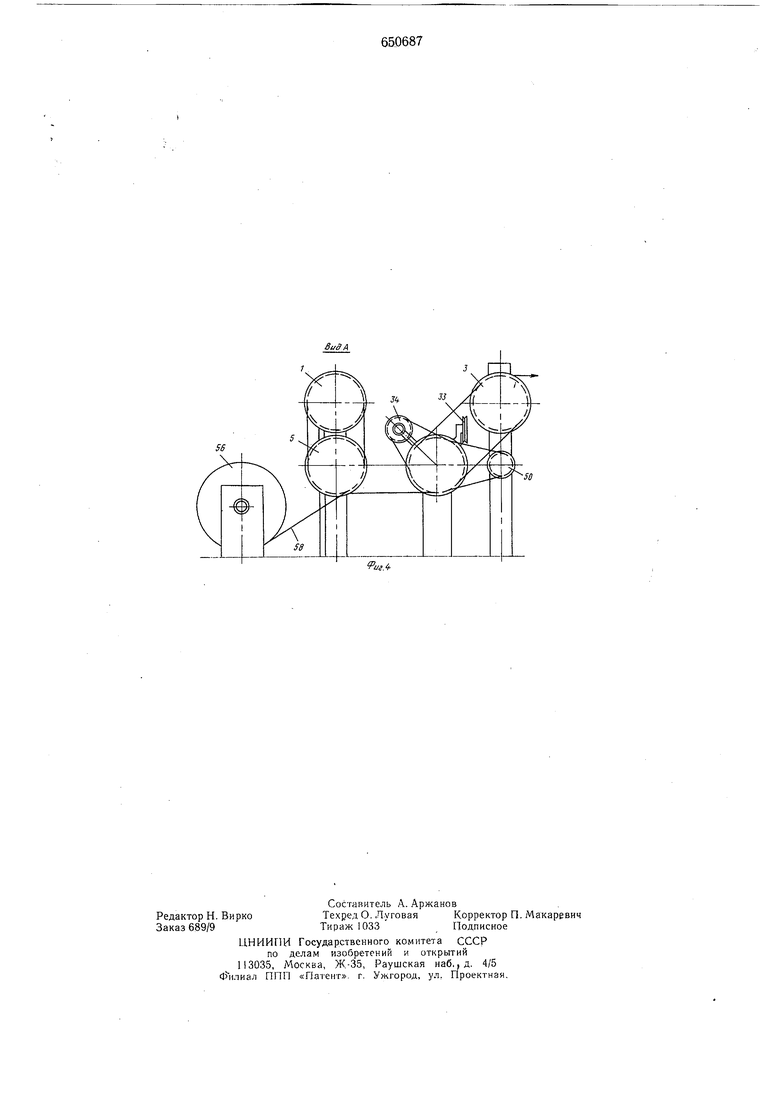

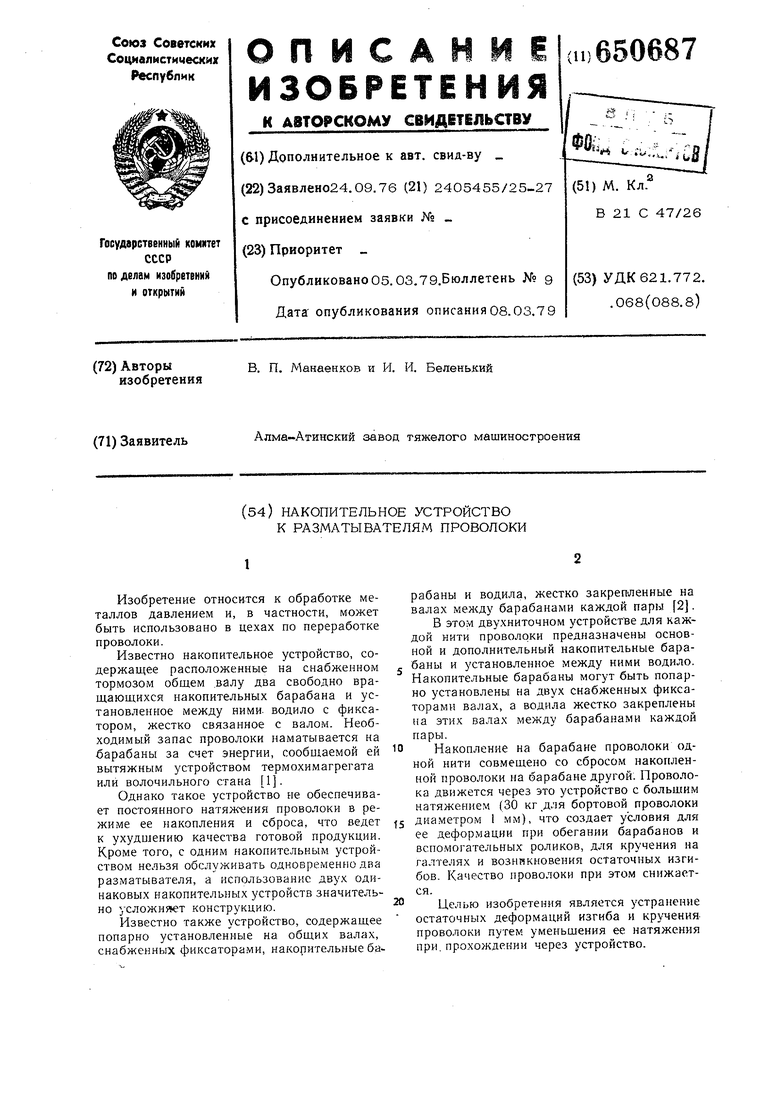

На фиг. 1 показана кинематическая схема накопительного устройства; на фиг. 2 - кинематическая схема накопительных барабанов одной нити; на фиг. 3 - разматыватели обеих нитей и накопительное устройство, план; на фиг. 4 - то же, вид А фиг. 3.

Накопительное устройство к разматывателям проволоки содержит установленные на стойках свободно вращаюш,иеся барабаны 1-4,-желобчатые барабаны 5 и 6, связанные между собой посредством цепной передачи. 7, полого вала 8, зубчатых колес 9-11, желобчатые барабаны 12 и 13, связанные между собой через цепную передачу 14, полый вал 15, зубчатые колеса 16-18.

На полом валу 8 жестко закреплены барабан 19, звездочка цепной передачи 7 и зубчатое колесо 9, а на валу 15 - барабан 20, звездочка цепной передачи 14 и зубчатое колесо 16.

Барабаны 21 ц 22 установлены с возможностью свободного вращения.

Внутри полого вала 8 расположен вал 23, на котором жестко закреплены водило 24, маховик 25 и свободно установлены барабан 6, вал 8, звездочка 26 и на скользящей шпонке - муфта 27. Сквозь полый вал 15 проходит вал 28, на котором жестко закреплены водило 29, маховик 30 и свободно установлены барабан 13, вал 15, звездочка 31 и на скользящей шпонке - муфта 32.

Муфта 27 кинематически связывает вал 23 со звездочкой 26, муфта 32 - вал 28 со звездочкой 31.

На одном конце водила 24 установлен ролик 33, а на другом - ролик 34. На оси водила 24 установлено свободно вращающееся зубчатое колесо 10. Водило 29 имеет на одном конце ролик 35, а на другом - ролик 36. На оси водила 29 с возможностью свободного вращения установлено зубчатое колесо 17.

При включенных муфтах 27 и 32 водила 24 и 29 связаны между собой посредством цепной передачи 37, вала 38, зубчатой передачи 39, 40, цепной передачи 41 с общим передаточным числом, равным единице.

Вращательное движение водил 24 и 29 в разные стороны осуществляется посредством зубчатой передачи -39, 40.

На валу 38 жестко закреплены входящая в зубчатую передачу 39 шестерня, двухстороннее храповое колесо 42, тормозной шкив 43 и звездочка цепной передачи 37. Храповое колесо 42 снабжено защелками 44 и 45, удерживающими его от вращения в обе стороны. Храповое колесо 42 вместе с защелкой 44 образует фиксатор вала 23, а вместе с защелкой 45 - фиксатор вала 28.

Барабаны 19 и 21 выполнены двухступенчатыми, причем основные ступени 46 и 47 имеют больший диаметр и длину рабочей поверхности, чем вспомогательные ступени 48 и 49 соответственно. Барабаны 20 и 22 выполнены аналогично.

Для перевода проволоки со вспомогательной ступени 48 барабана 19 на основную ступень 47 барабана 21 служит ролик 33. Для перевода проволоки со. вспомогательной ступени барабана 20 на основную ступень барабана 22, с основной ступени 46 барабана 19 на вспомогательную ступень 48, с основной ступени барабана 20 на вспомогательную того же барабана, с основной ступени 47 барабана 21 на вспомогательную 49, с основной ступени барабана 22 на вспомогательную того же барабана служат ролики 35, 34, 36, 50 и 51 соответственно.

Желобчатый барабан 5 жестко связан со звездочкой цепнЪй передачи 7, желобчатый барабан 12 жестко связан со звездочкой цепной передачи 14.

Зубчатые колеса 9, 11, 16 и 18 выполнены с одинаковым количеством зубьев. Параметры барабанов 5, 6, 12, 13, 19, 20, 21 и 22 соотносятся следующим образом. Если D - диаметр барабанов 19 и 20 по галтели, DI - диаметр барабанов 21 и 22 по галтели. Da - диаметр рабочей поверх ности желобчатых барабанов 6 и 13, DS - диаметр рабочей поверхности желобчатых барабанов 5-и 12, то

(1)

(2)D Dv

(3)DS D (при передаточном числе целных передач 7, 9, 10, 11 и 14, 16, 17, 18, равном единице). Цель изобретения достигается в случае, если линейная скорость движения рабочей поверхности каждого предыдущего по направлению движения проволоки барабана больше скорости каждого следующего барабана. В соответствии с другим конструктивным решением устройства, при равенстве диаметров барабанов 5, 6, 12, 13, 19, 20 и 22 такое положение достигается, когда передаточные отнощения цепной передачи 7 и цепной передачи 14 больше передаточных отношений зубчатой передачи 9, 10, 11 и зубчатой передачи 16, 17, 18 соответственно. Разматыватели проволоки содержат поджимные 52, 53 и тормозные 54, 55 бабки, служащие для создания натяжения проволоки при размотке, а также для предотвращения выбега катушки в случае ее неравномерного вращения. Между бабками 52, 54 и 53, 55 установлены катушки 56, 57 для проволоки, идущей к вытяжному устройству термохимагрегата или к волочильному стану. Перед .накопителем расположены зажимы, служащие для остановки нити (на фигурах не показаны). Устройство работает следующим образом. Режим заправки. При заправке первой нити (см. фиг. 1, 2, 3, 4) проволока 58 проводится от катущки 56 разматывателя через зажим на барабаны 5 и 1, где укладывается по спирали в каждый желоб, всего 8-10 витков. Затем проволока подается на основную ступень 46 барабана 19, ролик 34, вспомогательную ступень 48 барабана 19 (где наматывается 2-4 витка) и укладывается на ролик 33 водила 24. С ролика 33 проволока проводится на основную ступень 47 барабана 21, через ролик 50 - на вспомогательную ступень 49 (где наматывается 2-4 витка) и затем укладывается в желоба барабанов 3 и 6. С барабана 3 проволока проводится к вытяжному устройству. Накопление необходимого запаса проволоки производится на основных ступенях 46 и 47 барабанов 19 и 21 соответственно посредством вращения водила 24 с помощью маховика 25. При этом тормоз разматывателя отключен, зажим разжат и звездочка 26 разъединена с валом 23 (муфта 27 выключена). Во время вращения водила 24 барабаны 3, 6, 21 остановлены, при этом вращаются: вал 8 (посредством зубчатой передачи 11, 10, 9, которая при остановленном зубчатом колесе 11 является планетарной), и барабан 19, а также барабан 5 (посредством цепной передачи 7), вытягивающий проволоку из разматывателя. Барабан 1 приводится во вращение движением проволоки. Поскольку натяжение нити ослаблено, вращение водила 24 происходит легко. При этом проволока равномерно укладывается на основные ступени 46 и 47 барабанов 19 и 21. По окончании накопления звездочка 26 связывается с валом 23 с помощью муфты 27, приводятся в действие тормоз разматывателя и тормозной щкив 43, храповое колесо 42 удерживается неподвижно посредством защелок 44 и 45, после чего водила 24 и 29 не могут вращаться. Аналогичным образом проводится заправка второй нити на другой части накопителя, однако там накопления проволоки на барабанах не происходит. На их основные ступени укладывается только по 4-6 витков проволоки. Таким образом, по окончании заправки запас проволоки накоплен на одной нити и отсутствует на другой. Можно сначала заправить вторую нить и произвести накопление проволоки, а затем заправить первую нить, не производя накопления. Рабочий режим. При включении (после завершения заправки) вытяжных устройств агрегатов термообработки или покрытия размотка идет с катушек 56 и 57. Проволока проходит через устройство, не накапливаясь и без у.меньшения имеющегося запаса, поскольку водила удерживаются неподвижно тормозом 43, а также посредством защелок 44 и 45. Барабаны3, 6, 21, 19, 5 и 1 приводятся во вращение первой нитью движущейся проволоки, а барабаны 4, 13, 22, 20, 12 и 2 - движением проволоки второй нити. Необходимое натяжение выходящей из накопителя проволоки обеспечивается притормаживанием катушек с помощью тормозных бабок 54 и 55. При прохождении проволоки через накопитель сила натяжения, которую она имела на входе, разделяется на два силовых потока. Первый из них (90-98% всей силы натяжения) проходит от барабана 6, через зубчатую передачу 9, 10, 11, вал 8 и цепную передачу 7 к барабану 5. Таким образом, сила натяжения проволоки, приложенная к барабану 6, через механическую часть накопителя приводит во вращение барабан 5, который вытягивает проволоку с катушки. Второй силовой поток (10- 2% всей силы натяжения) передается по проволоке от барабана 5 к барабану 6. Без учета КПД усилия в проволоке при выходе из накопителя и на входе в него одинаковы. Проволока проходит через накопитель следующим образом. Линейная скорость рабочей поверхности желобчатого барабана 5 диаметром DS больше, чем линейная скорость галтели барабана 19 диаметром D на 1-2%.

На участке барабана 19, имеющем диаметр D, проволока идет без скрлъжения за счет (Еамотки ка него нескольких витков. Постоянно выдаваемая между барабаном 5 н участком барабана 19 с диаметром D петля выбирается за счет скольжения проволоки в желобчатых барабанах 5 и 1 в сторону разматывателя. Усилие натяжен; я в выходящей с барабана 5 ветви проволоки регулируется количеством витков на ручьевом барабане 5 (для бортовой проволоки диаметром 1 мм оно устанавливается в пределах -2 кг).

Линейные скорости рабочих поверхностей барабанов 6 и 19 также не совпадают на 1-2% из-за различия их диаметров. При прохождении проволоки от барабана 19 к барабану 6 возникает петля за счет того, что с барабана 19 провОоюки выдается больше и на нем отсутствует ско.льжение. Эта петля выбирается при скольжении проволоки по желобчатой поверхности барабанов 6 и 3 в сторону вытяжного устройства.

Усилие в ветви проволоки, сбегающей со всаомо.ательной ступени 48 барабана 19, равно усилиям в ветви, набегающей на основную ступень 47 барабана 21, в ветви, .сбегающей со вспомогательной ступени 49 этого барабана, и в ветви, набегающей на барабан 6. Последнее усилие ( 1-2 кг д.яя бортовой проволоки диаметром 1 мм) устанавливается намоткой соответствующего количества витков на барабане 6.

Усилием в набегающей на основную ступень ветви (. кг) витки проволоки проталкиваются вдоль барабана, поскольку усилие в сбегающей с основной ступени ветви невелико (,1 кг для бортовой проволоки диаметром 1 мм). Его величина устанавливается намоткой на вспомогательной ступени соответствующего количества витков и определяется жесткостью витка.

Возникающая из-за различия диаметров между ступенями 46, 48 и 47, 49 петля выбирается за счет скольжения (в пределах 1-2%) проволоки на вспомогательных ступенях.

В выходящей с барабана 6 ветви проволоки первый и второй силовые потоки суммируются, и усилия натяжения проволоки при входе в накопитель и при выходе из него становятся равными.

Скручивание проволоки на галтелях барабанов и возникновение остаточной деформации при изгибе на вспомогательных роликах во время ее прохождения через накопитель предотвращается созданием малого усилия натяжения, а при входе в накопитель и выходе из него - за счет использования желобчатых барабанов , 5, б, 3, в каждый желоб которых укладывается один виток проволоки.

При одновременном протягивании через накопитель второй нити происходят аналогичные процессы.

Режим сброса накопленной проволоки с барабанов первой нити и накопления ее на барабанах второй нити.

Для замены расположенн-ой в первой нити катущки 56 убирают защелку 45, зажимают проволоку с помощью зажима, расположенного перед накопителем, и растормаживают тормоз 43. Останавливаются катущка 56, а также барабаны 5, 1 и 19. Скорость вращения барабанов 21, 6 и 3 остается неизменной. Вращение, подторможенной тормозной бабкой 55 катущки 57, барабанов 12 и 20 осуществляется усилием первой нити, выходящей из накопителя проволоки. От барабана 6 вращение передается через зубчатые колеса 11, 10, 9 к водилу 24 (при неподвижном зубчатом колесе 9 колесо 10 обкатывается вокруг него). Водило 24, в свою очередь, вращает водило 29 через вал 23, цепную передачу 37, вал 38, зубчатую передачу 39, 40, цепную передачу 4 и вал 28. Водило 29 придает дополнительное вращение барабану 12 через 5 зубчатую передачу 16, 17, 18, вал 15, цепную передачу 14. Колесо 17, встречно обкатываясь вокруг колеса 18, ускоренно вращает колесо 16.

При вращении водило 24 снимает витки д с барабанов 19 и 21, выдавая накопленную проволоку для питания первой нити, а водило 29 производит накопление второй нити на барабанах 20 и 22, одновременно ocyщectвляя выдачу с постоянной скоростью проволоки второй нити на вытяжное устройство. 5 Накапливаемая водилом 29 на барабанах 20 и 22 проволока вытягивается с разматывателя барабаном 12.

При работе в таком режиме производят смену катущки и сварку концов проволоки. Проволока первой и второй нитей выходит из накопителя с постоянной скоростью, причем усилия во входящих в накопитель и в выходящих .из него ветвях остаются неизменными.

Процесс разделения усилия во входящей в накопитель нити на два силовых потока идет аналогично процессу при рабочем режиме, однако основной силовой поток (90-98/о от силы натяжения проволоки при входе в накопитель) проходит через механическую часть накопителя иначе: зубчатое колесо 9 неподвижно удерживается через вал 8, цепную передачу 7, барабан 5, вращение которого останавливается удерживаемой (с помощью расположенного перед накопителем зажима) проволокой. Барабан 6, вращаясь, приводит во вращение водило 24 через зубчатые колеса Ш и 11, причем колесо 10 обкатывается по неподвижному колесу 9. Водило 24 передает крутящий момент водилу 29 через вал 23, цепную передачу 37, вал 38, зубчатую передачу 39, 40, цепную передачу 41. Передаваемая таким образом скорость вращения водила 29 суммируется со скоростью вращения барабана 20. Последний одновременно приводится во вращение барабаном 13 второй нити. Барабан 20, вращаясь с суммарной скоростью, через цепную передачу 4 увеличивает скорость вращения барабана 12, вытягивающего ripOBOvioKy из разматывателя.

Зубчатые колеса 9, 10, 11 и 16, i7, 18 образуют дифференциальную передачу, в которой колеса 9, 11, 16 и 18 имеют одинаковое число зубьев.

При сбросе запаса накопления проволоки первой нити барабан 19 остается неподвижным, а вращающееся от барабана 6 водило 24 при каждом обороте снимает виток проволоки с барабанов 19 и 21. Поскольку () и D2 - DI (2), то 2Ds. D + DI (4). Такое соотнощение диаметров барабанов создает расслабленный участок проволоки в ветвя.х ролика 33 водила. Возникающая петля в ветвях водила выбирается за счет скольжения проволоки в желобчатых барабанах 6 и 3.

При одновременном протягивании через накопитель проволоки второй нити и накапливании ее на барабанах 20 и 22 барабаны 2, 12, 20 и водило 29 вращаются с повыщенной скоростью. При каждом обороте водила 29 на барабаны 20 и 22 укладывается один виток проволоки. На барабане 12 выдается излищек проволоки, скользящей по нему и по барабану 2 в сторону разматывателя. Затяжка и обрыв проволоки при укладывании витков на барабаны 20 и 22 предотвращаются, исходя из следующего соотношения диаметров барабанов: 2D D-fDi (5). В этом случае водило вытягивает проволоки больще, чем укладывает на барабаны 20 и 22, а петля выбирается за счет скольжения проволоки в барабанах 13 и 4.

После замены мотка или катущки на первой нити и сварки концов проволоки одновременно плавно отпускают зажим и приводят в действие тормозной щкив 43, а после остановки водил отпускают защелку 45. Далее раз.мотка проводится в рабочем режиме, приче. накопленный запас проволоки имеется только на второй нити.

Режим сброса накопленной проволоки с барабанов второй нити и ее накопления на барабанах первой нити.

Для смены катущки 57 убирают защелку 44, останавливают проволоку с помощью расположенного перед накопителем зажима и растормаживают тормозной щкив 43. Катушка 57, барабаны 2, 12 и 20 останавливаются. Барабаны 22, 13 и 4 продолжают вращаться с постоянной скоростью. Подторможенная торгуюзной бабкой 54 катущка 56, барабаны 5 и 19 получают дополнительный импульс вращения за счет усилия проволоки, выходящей из накопителя второй нити.

Враигение передается от барабана 13 через зубчатые колеса 18, 17, 16 водилу 29 (при неподвижном зубчатом колесе 16 колесо 17 обкатывается вокруг него). Водило 29 вращает водило 24 через вал 28, цепную передачу 41, зубчатую передачу 40, 39, вал 38, цепную передачу 37 и вал 23. Водило 24 обеспечивает дополнительное вращение барабану 5 через зубчатую передачу 9, 10, 11, вал 8, цепную передачу 7. Колесо 10, обкатываясь встречно по колесу .11, ускоренно вращает колесо 9. При вращении водило 29 снимает витки с барабанов 20 и 22, снабжая вторую нить проволокой. Водило 24, вращаясь, производит накопление

в первой нити на барабанах 9 и 21 с одновременной подачей с постоянной скоростью проволоки из первой нити для питания вытяжного устройства. Идущая на накопление проволока, укладываемая водилом 24 на барабаны 19 и 21, вытягивается с разматывателя барабаном 5.

При работе в таком режиме производят

смену катущки и сварку концов проволоки.

В ходе сброса накопленной на барабане

первой нити проволок11 производится накопление на второй , причем скорости выхода из накопителя первой и второй нитей постоянны, а усилия во входящих в накопитель и выходящих из него ветвях остаются неиз.менны.ми.

После замены мотка или катущки второй нити и сварки ее концов проволоку плавно освобождают с помощью зажима и одновременно приводят в действие тормозной шкив 43. После остановки водил отпускают защелку 44.

Затем процесс раз.мотки идет в рабочем режиме, причем запас накопленной проволоки имеется только на барабане первой нити.

Разделение усилия натяжения.,с которым 5 поступает в накопитель проволока, на различные по величине силовые потоки, суммируемые на выходе из накопителя, отличает предлагаемое двухниточное накопительное устройство от известных. Б.лагодаря этому фактору достигается непрерывная размотка проволоки без ее кручения на галтелях барабанов и остаточной деформации после изгибов на вспо.могательных роликах и, следовательно, ювьпиение качества проволоки, особенно ее специальных сортов (бортовая 5 и струнобетон). Сохраняются условия для нормального процесса размотки и выполнения технологических требований при протягивании проволоки через агрегаты термохимобоаботки или волочильный стан. Повышение выхода качественной проволо ки позволит получить экономический эффект от использования одного размоточного агрегата, оснащенного предлагаемым накопительным устройством, в сумме 30500 рублей в год. Формула изобретения I. Накопительное устройство к разматывателям проволоки, содержащее попарно установленные на общих валах, имеющих фиксаторы накопительные барабаны и водила, жестко закрепленные на валах между первым и вторыми барабанами каждой пары, отличающееся тем, что, с целью устранения остаточных деформаций изгиба и кручения проволоки путем уменьшения ее натяжения при прохождении через устройство, оно снабжено парой входных и парой выходных желобчатых барабанов, накопительные барабаны связаны с желобчатыми барабанами посредством механических передач, при этом ба-рабаны выполнены с соотнощением диаметров Dj D Da Dt, гдеОз-диаметр входных желобчатых барабанов;D -диаметр первых накопительных барабанов;DS - диаметр выходных желобчатых барабанов;DI- диаметр вторых накопительных барабанов при 11 12, где h - передаточное отношение механических передач, связываюц(их входные желобчатые барабаны с первыми накопительными барабанами, 1а - передаточное отношение механических передач, связывающих накопительные барабаны с выходными желобчатыми барабанами, или DJ D Од Di, при it iz с выходными желобчатыми барабанами. 2. Устройство по п. 1, отличающееся тем, что механическая связь между первым накопительным барабаном каждой пары и выходным желобчатым барабаном выполнена в виде планетарной передачи. Источники информации, принятые во внимание экспертизе 1.Авторское свидетельство № 259037, кл. В 21 С 47/00, 1970. 2.Авторское свидетельство № 422495, кл. В 21 С 47/20, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Накопитель проволоки к многониточным намоточным аппаратам | 1976 |

|

SU656693A1 |

| Накопитель проволоки | 1976 |

|

SU656692A1 |

| НАКОПИТЕЛЬНОЕ УСТРОЙСТВО К РАЗМАТЫВАТЕЛЯМ | 1971 |

|

SU422495A1 |

| Накопитель проволоки | 1973 |

|

SU465248A1 |

| АККУМУЛИРУЮЩЕЕ УСТРОЙСТВО | 1970 |

|

SU259037A1 |

| Установка для термической обработкипРОТяжНыХ издЕлий | 1979 |

|

SU836159A1 |

| Устройство для непрерывной намотки на катушки нитеобразных материалов | 1972 |

|

SU448903A1 |

| Накопитель проволоки к многониточным намоточноразмоточным устройствам | 1975 |

|

SU579065A1 |

| Устройство для намотки на катушки нитеобразных материалов | 1975 |

|

SU640779A1 |

| Способ образования мотков проволокии уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1975 |

|

SU844092A1 |

-TTJ-ff

Vui.r

«

л

«if

g

4

47

Л лт

2S

0

;

:

I

50

4

Чиг.г

ВиЗА

SB

Авторы

Даты

1979-03-05—Публикация

1976-09-24—Подача