При обработке торцов деревянных ниточных катушек на токарных автоматах и полуавтоматах или портится лезвие резца о стальной шпиндель, на котором помещается катушка, или на торце катушки остается «не срезанная часть» (заусенец), если резец не доводится до шпинделя, и тогда требуется дополнительная операция.

Предлагаемое изобретение имеет целью устранить указанный недостаток путем закладки в кольцевой желобок шпинделя пластинки из мягкого металла, обжимаемой или развальцовываемой вокруг желобка.

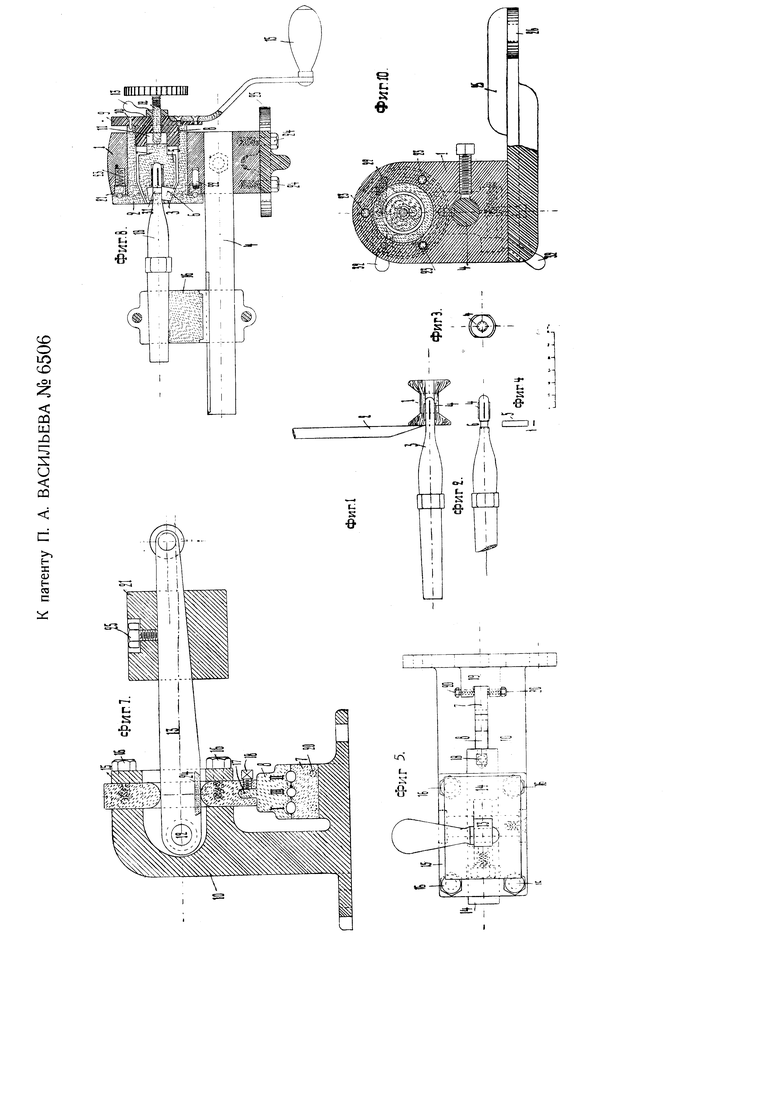

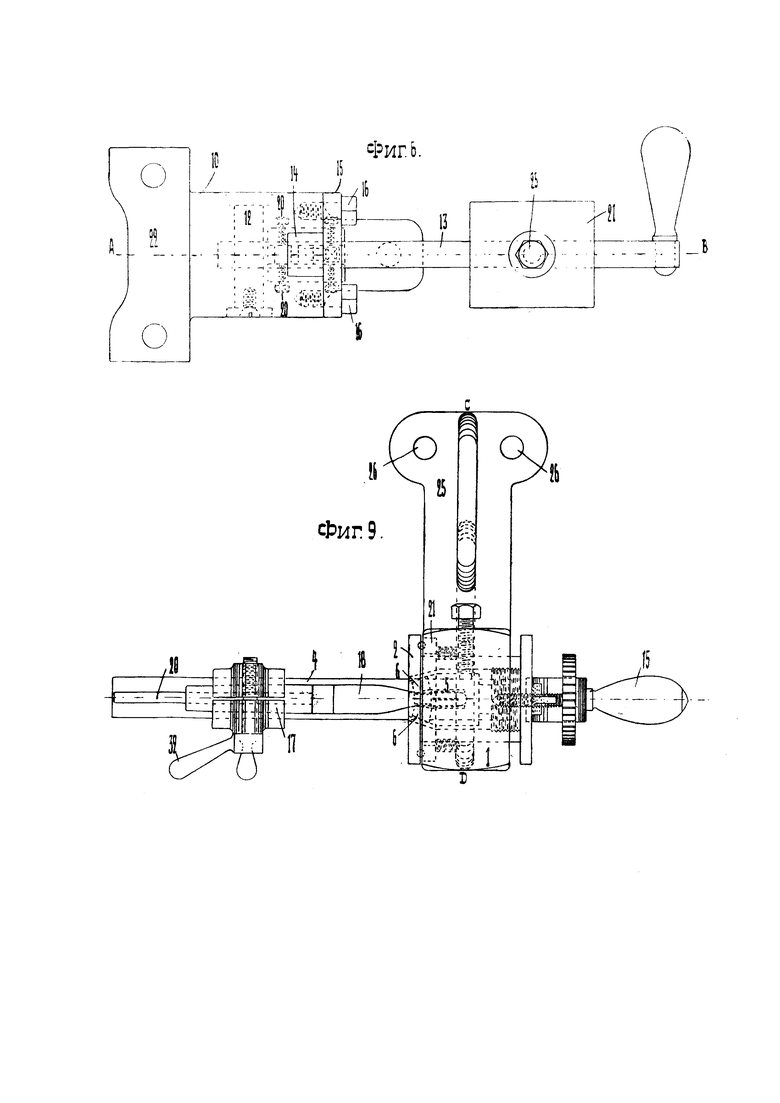

На чертеже фиг. 1 изображает вертикальный разрез катушки, надетой на шпиндель при обработке ее торца, фиг. 2 - наружный вид шпинделя с кольцевым желобком, фиг. 3 - тоже, вид спереди, фиг. 4 - пластинку, закладываемую в желобок шпинделя, фиг. 5 - вид спереди обжимочного рычажного пресса, фиг. 6 - тоже, вид сверху, фиг. 7 - тоже, разрез по линии АВ на фиг. 6, фиг. 8 - вертикальный продольный разрез развальцовки, фиг. 9 - тоже, вид сверху и фиг. 10 - разрез но линии CD на фиг. 9.

Для устранения порчи лезвия резца 2, служащего для обработки торцов катушек на шпинделе 3 (фиг. 1-4) станка проделывается кольцевой желобок 6 (фиг. 2) с осевым сечением в форме ласточкина хвоста, который располагается за удерживающими обрабатываемую катушку 1 усиками 4. В желобок помещается пластинка 5 (фиг. 4) из мягкого металла, которая по длине несколько меньше длины окружности желобков и которая обжимается рычажным прессом или развальцовывается.

Обжимочный пресс (фиг. 5-7) состоит из чугунного корпуса 10, внутри которого проходит стальной палец 12, соединяющий (шарнирно) корпус с рычагом 13. Последний проходит через отверстие стержня 14, который при помощи рычага 13 может перемещаться в вертикальном направлении; удерживается стержень 14 крышкой 15, укрепленной четырьмя болтами 16. В нижней части стального стержня 14 имеется углубление 17 и стопор 18, для закрепления обжимки 8. Другая обжимка 7 закрепляется в нижней части корпуса 10, где имеется гнездо 19 со стопорами 20. Обжимки 7, 8 снабжены желобками I, II и III, из которых первые два имеют эллиптическое сечение. Сечение желобка I делается по длине больше диаметра шейки шпинделя 3 на 1,5 мм, а по высоте - равным диаметру, сечение желобка II делается по длине на 0,5 мм больше диаметра шейки шпинделя, а по высоте - точно по диаметру шейки. Желобок III делается точно по диаметру шейки.

На рычаге 13 помещен груз 21, закрепляемый болтом 25. Корпус 10 имеет две лапы 22 для прикрепления пресса к верстаку. Для предотвращения выработки в рычаге 13, против нижней части стержня 14, врезается пластина 24 из закаленной стали.

Обжимание производится следующим образом: вырезается полоса металла 5 по ширине выточки 6, а по длине несколько меньше (делается меньше от 0,3 до 0,4 мм при толщине около 1 мм) окружности выточки (шейки) 6. Огибают пластинку 5 вокруг шейки 6 шпинделя (фиг. 2 и 4) и вкладывают в желобок I (фиг. 7), где при легком и частом нажиме верхней обжимки 8 и повороте шпинделя, планка принимает (по шейке шпинделя) форму кольца с зазором в стыке концов. Переставляя шпиндель в желобок II, удары учащаются до 100 ударов в минуту; при каждом под′еме обжимки 8 шпиндель поворачивают, при чем планка 5 доводится на шпинделе концами впритык. Далее, шпиндель переносится в желобок III, где легкие удары учащаются до 150 в минуту. После каждых пяти-шести ударов шпиндель поворачивают. При обжимании шпинделя обжимка 8 поднимается не более 1-2 мм (как указано пунктиром на фиг. 7). При такой обработке нужны самые небольшие усилия.

Пластинка 5 настолько прочно запрессовывается на шпинделе, что ее нельзя снять без специального приспособления. Надевание пластинки 5 на шпиндель вместе с ее вырезкой производится в несколько минут. Шпиндель с запрессованным кольцом стоит в работе до 12 часов.

Развальцовка (фиг. 8-10) состоит из станины 1, имеющей два цилиндрических отверстия: в одно вставляется втулка 2 с конусообразным отверстием, а в другое - цилиндрический стержень 4. Внутрь втулки 2 поставлен конический сердечник 5 с тремя роликами 6 и с направляющим хвостовиком 7, входящим в гнездо 11 крышки 9. Последняя ввинчена в имеющую внутреннюю резьбу 8 втулки 2 и закрепляется на ней шурупом 10. Крышка 9 снабжена центральным навинтованным отверстием, через которое проходит нажимной винт 12, и ручкой 15, прикрепленной шурупами. На стержне 4 помещен, перемещаемый по нему, зажим 16, несущий конец шпинделя 18. В станине 1, укрепляемой двумя болтами 24 к державке 25, снабженной отверстиями 26 для крепления к верстаку, имеется выточка, в которую помещено шариковое кольцо 21 с тремя направляющими стержнями 22 и тремя распорными пружинами 23, передающими вращаемой втулке 2 давление для воспроизведения постоянного нажима роликов 6 на завальцовываемую пластинку.

Для предотвращения самоотвертывания установочного винта 12 служит барашек 13.

Вальцование производится следующим образом. На стержне 4 освобождают зажим 16, который передвигают к концу стержня; устанавливают в него, предназначенный к вальцованию, шпиндель 18, зажимая рукояткой 32. Далее, зажим со шпинделем передвигают по стержню 4 до тех пор, пока шпиндель 18 не войдет в гнездо сердечника 5, тогда упорным винтом 12 перемещают сердечник 5 до тех пор, пока он не упрется в конец шпинделя 18. Далее, тем же винтом 12 передвигают сердечник 5 с зажимом 16 по стержню 4 до того места, где ролики 6 касаются одновременно и медной пластинки 31, и конической поверхности 3 втулки 2, после чего зажим 16 закрепляют и поворачивают ручку 15, устанавливая степень развальцовки установочным винтом 12. В виду того, что конуса у шпинделей все делаются одного размера, как и желобки, то, подобрав подходящую толщину медной пластинки, закладываемой в желобок, можно устанавливать зажим 16 на определенное место стержня 4, а также и положение установочного винта 12, для получения одинаковой завальцовки пластинок.

1. Приспособление для устранения порчи лезвия резца, служащего для обработки торцов катушек на токарных автоматах или полуавтоматах, характеризующееся применением на шпинделе 3 станка (фиг. 1) за удерживающими катушку 1 усиками 4 кольцевого желобка 6 с осевым сечением в форме ласточкина хвоста, заполняемым мягким металлом в форме пластинки 5, обжимаемой или развальцовываемой вокруг указанного желобка 6.

2. Применение для осуществления охарактеризованного в п. 1 приспособления обжимочного рычажного пресса (фиг. 5-7) с обжимками 8, 7 (фиг. 7), образующими при полном своем сближении желобки I, II, III, из коих желобки I и II имеют эллиптическую форму, а желобок III круговую, при чем у всех желобков диаметр, идущий в направлении обжима, равен диаметру шпинделя.

3. Применение для осуществления охарактеризованного в п. 1 приспособления развальцовки с коническими рабочими роликами, состоящей из станины 1 (фиг. 8), поддерживающей: во-первых, стержень 4 с перемещаемым по нему зажимом 16, в целях надлежащей установки закрепляемого в этом зажиме обрабатываемого шпинделя 18, и во-вторых, приводимую во вращение от рукоятки 15 втулку 2, в полость которой помещен сердечник 5 с гнездом, для введения в него конца шпинделя 18, и рабочими роликами 6, направляемый во втулке 2: с одной стороны - помощью конической поверхности 3, ограничивающей полость в ней, а с другой - посредством хвостовика 7, перемещающегося в гнезде 11 и находящегося под действием переставного упорного винта 12, каковой втулке 2 помимо вращения сообщается, в целях воспроизведения постоянного нажима роликов 6 на обрабатываемую часть, еще и поступательное перемещение действием пружин 23, передающих на втулку давление через направляемое стержнями 22 кольцо 21 и шариковую опору.

Авторы

Даты

1928-09-29—Публикация

1926-12-29—Подача