Изобретение относится к области станкостроения, в частности к конструированию станков с автоматической сменой инструмента, в которых необходима остановка шпинделя в заданном угловом положении.

Известен механизм доворота шпинделя, в котором поступательно движущийся кулачок со спиральным клином и поворотный валик-толкатель взаимодействуют через ролик. В этом механизме выход валика-толкателя из мертвой зоны при расположении ролика на одной оси с вершиной спирального наза кулачка обеспечивается благодаря тому, что ролик установлен на подпружиненной втулке, свободно сидящей на валикетолкателе, а ось ролика размещена в винтовом пазу, выполненном на наружной поверхности валика. Цилиндр, кулачок, втулка, несущая ролик и сидящая на валикетолкателе, расположены на одной оси. В случае мертвого положения подпружиненная втулка перемещается относительно валика-толкателя по винтовой линни благодаря скольжению оси ролика по винтовому назу толкателя 1. Недостатком механизма является его большая длина, а также

наличие нескольких подвижных под нагрузкой соединений, что снижает надежность и долговечность механизма.

Целью настоящего изобретения является уменьшение габаритов и повыщение долговечности механизма при сохранении возможности вывода его из мертвого положения.

Эта цель достигается тем, что механизм отвода ролика с верщины спиральной поверхности кулачка выполнен в виде подпружиненного плунжера, размещенного в крьинке цилиндра и связанного продольным каналом, выполненным в крыщке, с бесштоковой полостью цилиндра, и двуплечего рычага, одним плечом контактирующим с плунжером, а другим - входящим в паз, выполненный в поворотной втулке, причем последняя установлена и зафиксирована в продольном направлении на крышке цилиндра. Кроме того, для исключения поворота цилиндра крышка его снабжена выступом, входящим в продольный паз корпуса механизма.

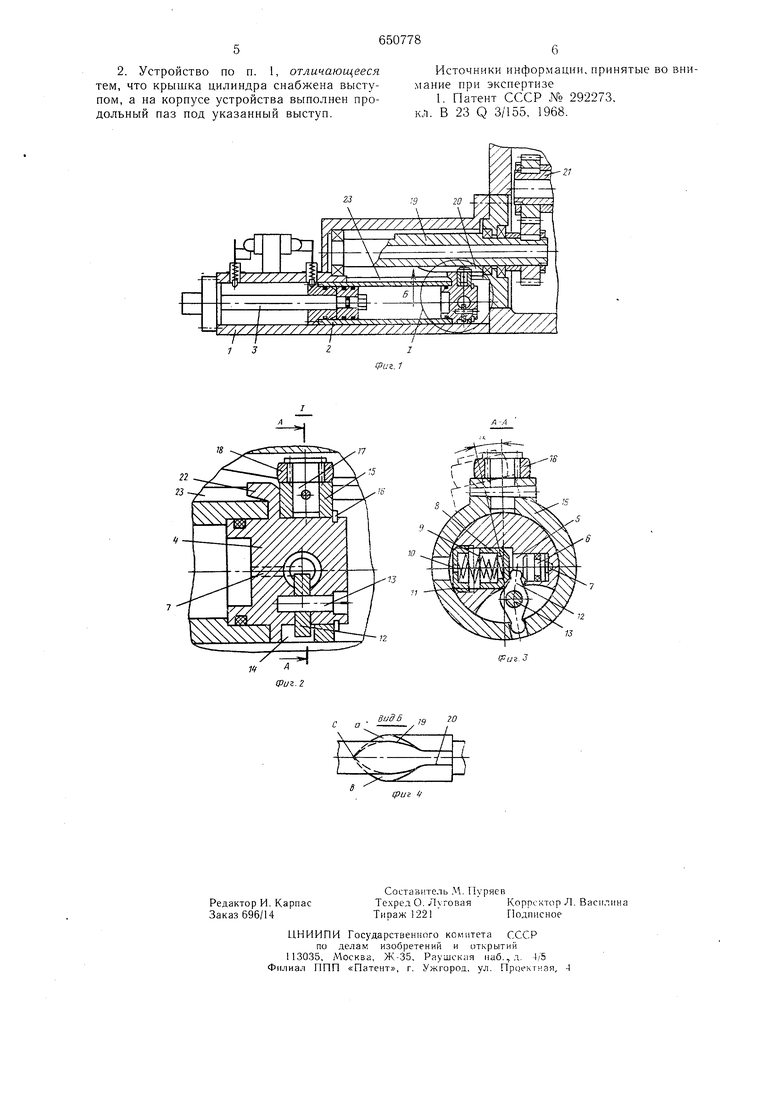

Ца фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2 - укрупненный вид части устройства 1; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - вид по стрелке Б на фиг. 1. Устройство для доворота и фиксации шнинделя состоит из корпуса 1, в котором расположен цилиндр 2, шток 3 которого закреплен на торце корпуса 1. В крышке 4 цилиндра 2 перпендикулярно его оси имеется отверстие 5, в котором расположен плунжер 6. Отверстие 5 связано каналом 7 с бесштокоБой полостью цилиндра 2. Соосно с плунжером 6 установлен стакан 8, в котором размеш,ены пружины 9, 10, усилие которых регулируется гайкой 11. Между стаканом 8 и плунжером 6 расположено одно плечо рычага 12, свободно сидящего на оси 13, закрепленной в крышке 4 цилиндра 2 параллельно ее оси. Другое плечо рычага 12 входит в паз 14 втулки 15, надетой. на крышку 4 с возможностью относительного поворота и зафиксированную на ней в осевом направлении кольцом 16. На втулке 15 закреплена ось 17, несущая ролик 8. Параллельно оси ци линдра 2, над ним, расположен V-образныи спиральный кулачок 19, пологие.спирали «а и «в которого начинаются у вершины «с «улачка 19 и заканчиваются продольным пазом 20. Шпиндель 21 кинематически связан с кулачком Для предотвращения поворота цилиндра 2 Б крышке 4 имеется выступ 22, входящий в продольный паз 23 корпуса 1. Во время рабочего вращения шпинделя 21 ролик 18 выведен за пределы V-образного спирального кулачка 19, обеспечивая тем самым свободное вращение шпинделя. После окончания обработки двигатель, передающий вращение на шпиндель, отключается, шпиндель 21 и связанный с ним кулачок 19, вращающиеся некоторое время по инерции, останавливаются. При этом вершина кулачка займет произвольное положение по отношению к оси ролика 18, из которого кулачок 19 и связанный с ним шпиндель 21 необходимо довернуть до заданного положения, предусматриваемого при монтаже устройства в узел станка. При выполнении доворота масло подается в бесштоковую полость цилиндра 2, и цн/шндр, на крышке 4 которого расположен ролик 18, перемещается в направлении кулачка 19. При этом может быть два случая. ) Вершина «с спирального кулачка 19 не совпала с осью ролика 18. В этом случае ролик 18, перемещаемый цилиндром 2 по одной из пологих спиралей «а или «в кулачка 19, поворачивает его, а вместе с ним и шпиндель 21 по часовой стрелке или против нее в требуемое угловое положение. При дальнейшем движении цилиндра 2 вперед ролик 18 попадает в продольный паз 20 и фиксирует шпиндель 21 в этом положении. Так как пружины 9 и 10 настроены на усилие, несколько превышающее давление в бесштоковой полости, то элементы вывода ролика из мертвого положения остаются в статическом состоянии. 2) Вершина «с кулачка 19 совпала с осью ролика 18.В этом случае при движении цилиндра 2 ролик 18 упирается в вершину «с кулачка 19, вследствие чего возрастает давление в бесштоковой полости цилиндра 2 до уровня, превышающего усилие пружин 9 и 10. Масло по каналу 7 начинает поступать в пространство между дном отверстия 5 и плунжером 6, перемещая последний влево. При этом пружины 9 и 10 сжимаются, и торец стакана 8 п-рижимается к гайке И. Одновременно плунжер 6 воздействует на плечо рычага 12 и поворачивает его так, что другое плечо, входящее в паз 14 втулки 15, поворачивает ее относительно крышки 4 на угол а, достаточный для смещения оси ролика 18 относительно вершины «с кулачка 19. Получив возможность продольного перемещения, ролик 18 входит в контакт с ;;дной из спиралей «а или «в кулачка 19 поворачивает его вместе со шпинделем 21. При этом давление в бесштоковой полости 2 падает до нормального, а усиприлагаемое к плунжеру 2, становится 9 Последние, jt-j воздействуя на плунжер 6, перемешают рычаг Г2 и втулку 15 с роликом 18 в исходное положение. Дальнейшая работа механизма происходит как в случае, когда вершина «с спирального кулачка 19 не совпадает с осью ролика 18. Формула изобретения Устройство для доворота и фиксации шпинделя в заданном угловом положении, содержащее установленные с возможностью перемещения друг относительно друга от силового цилиндра и взаимодействия между собой ролик, закрепленный на поворотной втулке, и кулачок сV-образной спиральной поверхностью и механизм отвода ролика с вершины спиральной поверхности кулачка, отличающееся тем, что, с целью уменьшения габарита и повышения долговечности работы, механизм отвода ролика выполнен в виде подпружиненного плунжера, размещенного в крышке цилиндра и связанного продольным каналом, выполненным в крышке, с бесштоковой полостью цилиндра, и двуплечего рычага, одним плечом контактирующим с плунжером, а другим - входящим в паз, выполненный в поворотной втулке, причем последняя установлена и зафиксирована в продольном направлении на крышке цилиндра. 2. Устройство по п. 1, отличающееся тем, что крышка цилиндра снабжена выступом, а на корпусе устройства выполнен продольный паз под указанный выступ.

jf б Источники информации, принятые во внимание при экспертизе 1. Патент СССР № 292273. кл. В 23 Q 3/155, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ДОВОРОТА ШПИНДЕЛЯ | 1971 |

|

SU292273A1 |

| Механизм доворота и фиксации шпинделя | 1986 |

|

SU1419853A1 |

| Механизм доворота шпинделя | 1977 |

|

SU738827A1 |

| Механизм доворота шпинделя | 1978 |

|

SU766821A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО ГОРЕНИЯ | 1926 |

|

SU13050A1 |

| Устройство для автоматической подналадки резца | 1974 |

|

SU516471A1 |

| Устройство для остановки шпинделя вОпРЕдЕлЕННОМ углОВОМ пОлОжЕНии | 1979 |

|

SU804356A1 |

| Кулачковая машина с регулировочным механизмом | 2020 |

|

RU2813578C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ КЛАПАНОМ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2051286C1 |

С а -9 f°

18

Уиг.З

Авторы

Даты

1979-03-05—Публикация

1976-12-13—Подача