(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ПОДНАЛАДКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической подналадки резца | 1972 |

|

SU441110A1 |

| Устройство для перемещения резца с поднакадкой | 1973 |

|

SU480530A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU704765A2 |

| Ленточно-шлифовальный станок | 1976 |

|

SU611763A1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Автомат для фрезерования круглых деталей | 1983 |

|

SU1189599A1 |

| ПОЛУАВТОМАТ ДЛЯ ОБРАБОТКИ КЕРАМИЧЕСКИХ ДЕТАЛЕЙ ПОСЛЕ ЛИТЬЯ | 1972 |

|

SU324155A1 |

| Устройство для расточки и подрезки торца | 1986 |

|

SU1360912A1 |

| Резцедержатель с устройством для автоматической подналадки резца | 1980 |

|

SU933277A1 |

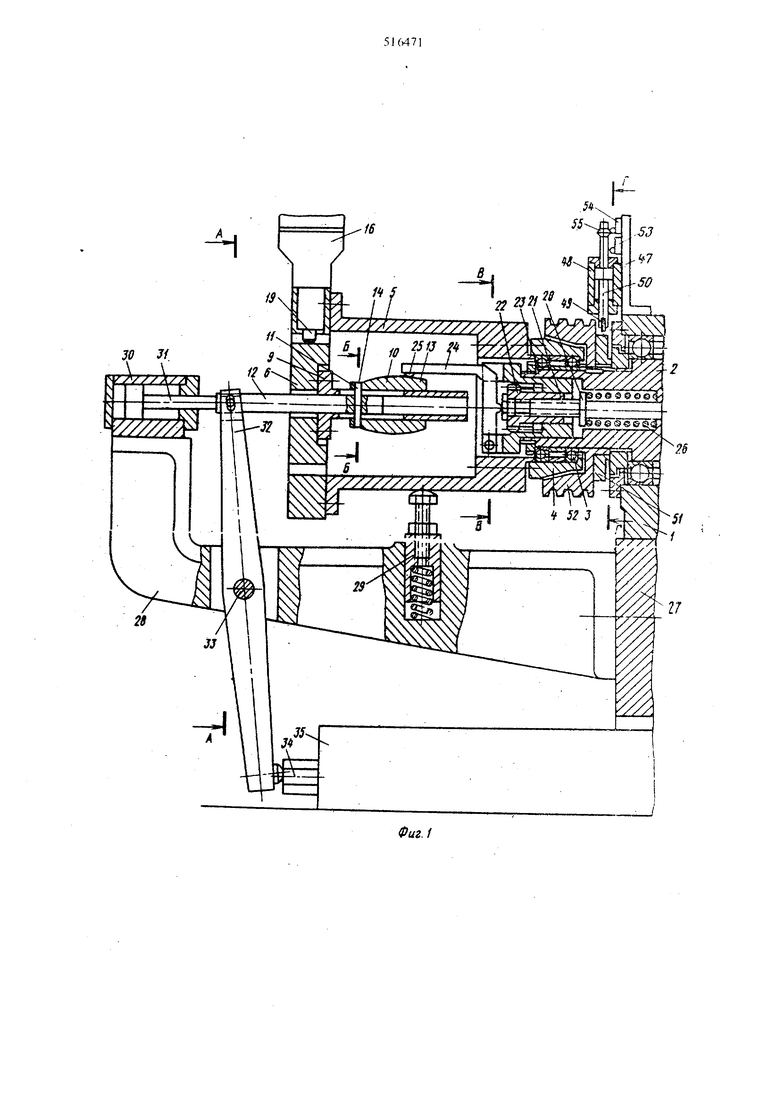

Изобретение относится к области станкостроения и может быть использовано в прецизионных станках, преимущественно алмазно-расточных

Известны устройства для автоматической подналадки резца к ето отвода от обработанной поверхности детали с закрепленной на шпинделе упругодеформируемой резцовой оправкой, взаимодействующей с расположенной в шпинделе центральной тягой, находящейся под воздействием нажимного механизмаспрйводомразмерной поднастройки резца. В известном устройстве между нажимньп механизмом и центральной тягой, размещен с возможностью смещения с оси вращения пшинделя невращающийся копир, контактирующий с ощупьшающим злемеэтом, расположенным на приводном во вращение от шпинделя рьяаге, воздействующем на центральную тягу.

Устройство снабжено дополнительным нажимным механизмом (механизмами), а коп1ф размещен в упругодеформ1фуемом основании, закрепленном в корпусе и взаимодействующем с указанным нажимным механизмом (механизмами).

Однако известное устройство при переменном профиле поперечного сечения обрабатьшаемой поверхности детали по ее длине не компенс1фует

систематических ошибок профиля поперечного и продольного сечения.

Цель изобретения - повышение точности обработки.

Для этого в предлагаемом устройстве копир связан с обрабатьшаемой деталью кинематической цепью, размыкаемой силовым органом, а нажимной механизм, подключаемый к пр11воду размерной поднастройки резца, расположен в шпинделе, снабженном механизмом доворота и фиксации, между центральной тягой и рычагом, несущим ощупьшающий элемент.

Нажимной механизм может быть вьшолнен в виде винтовой пары, винт которой соединен с центральной тягой а гайка механизма снабжена зубчатым венцом, входящим в зацепление с выходным звеном привода размерной поднастройки резца и с закрепленным на шпинделе зубчатым колесом с внутренними зубьями.

Привод размерной поднастройки резца может быть выполнен в виде многопозиционного гидроцилиндра, шток-поршень которого несет зубчатую рейку.

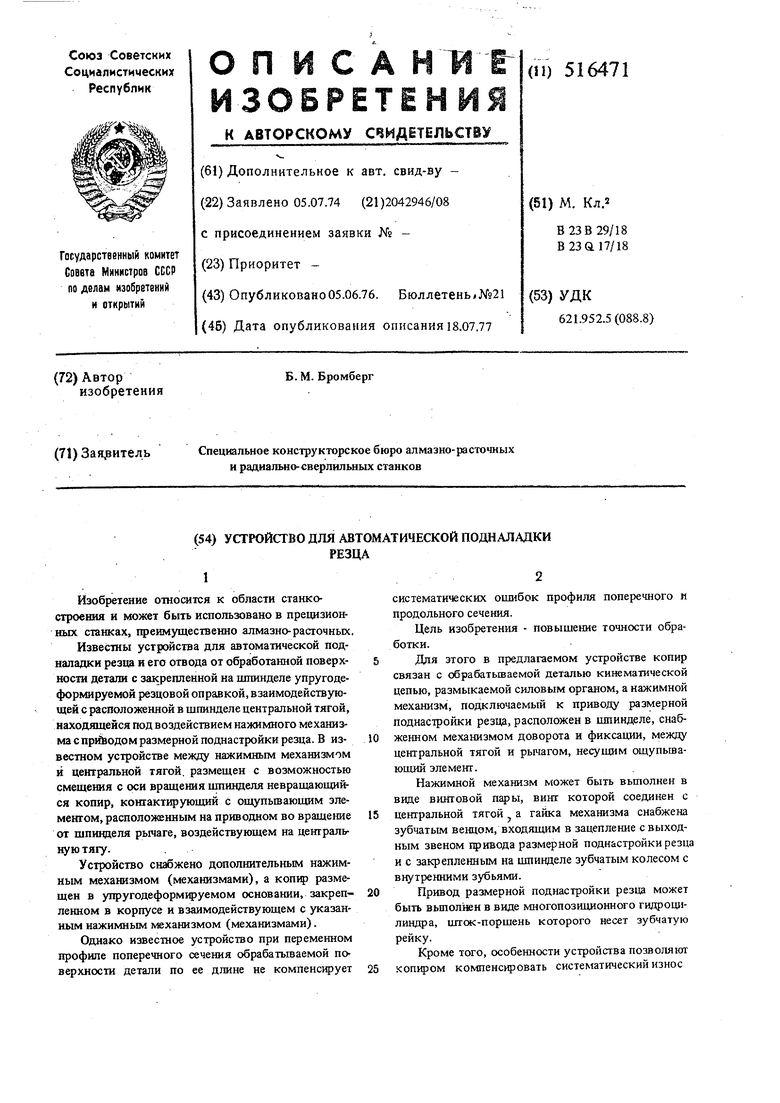

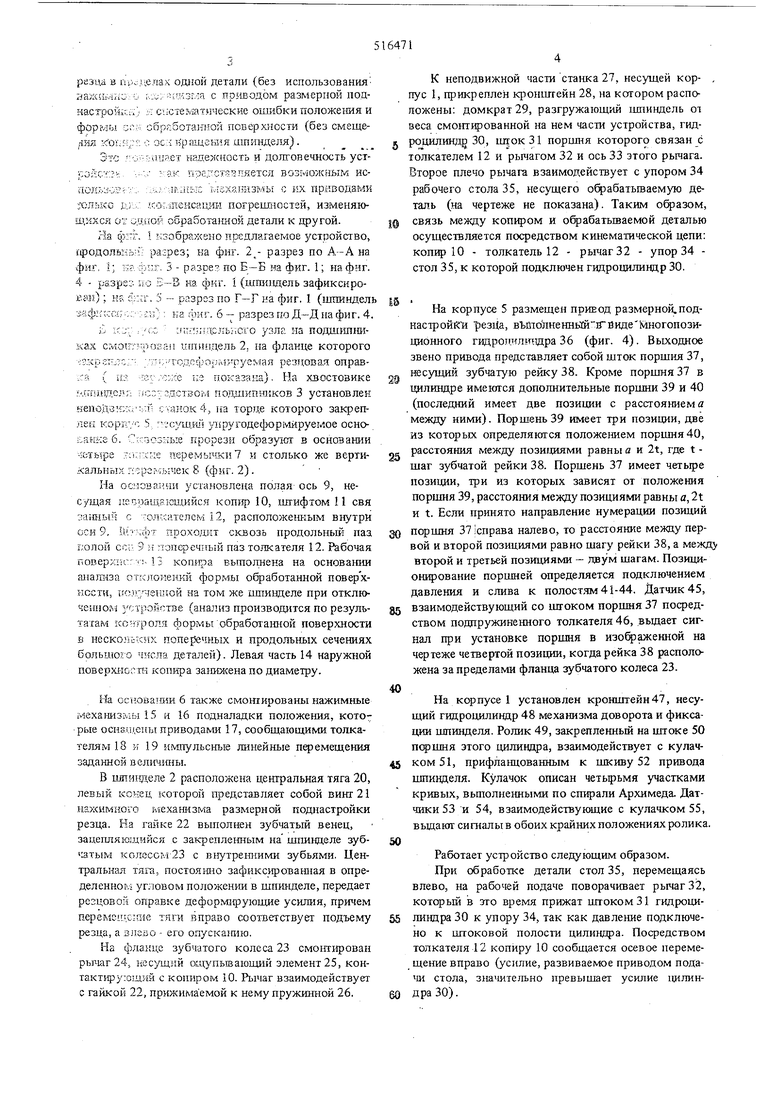

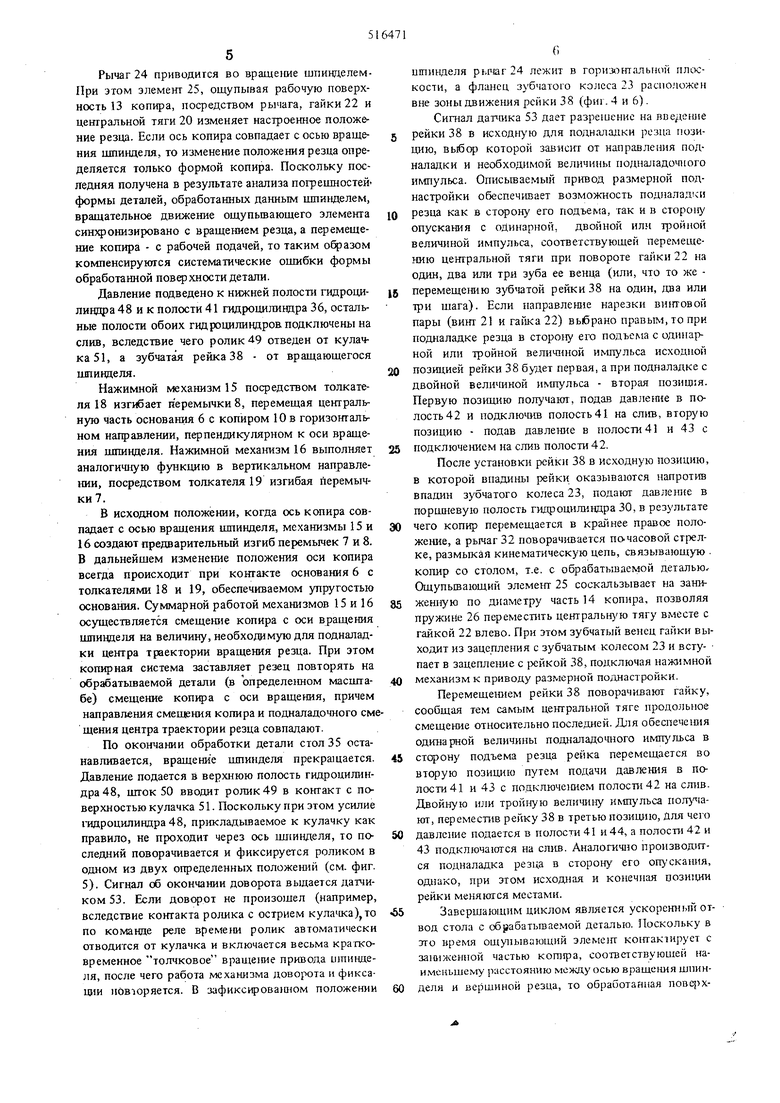

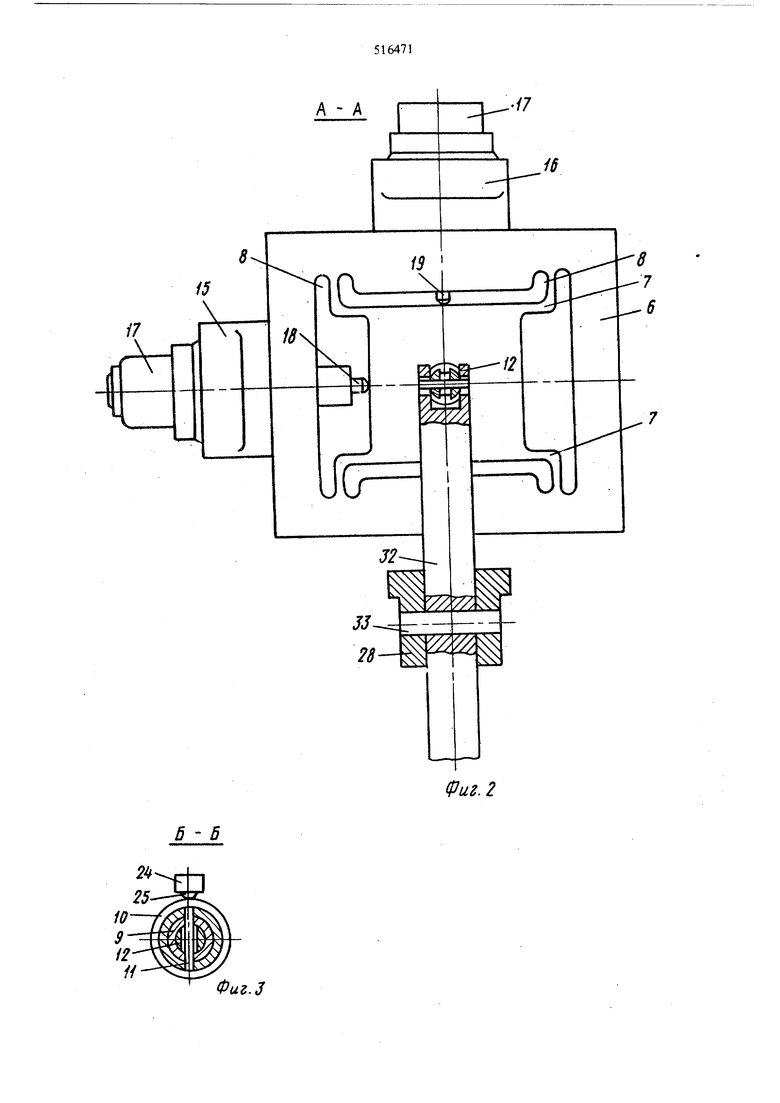

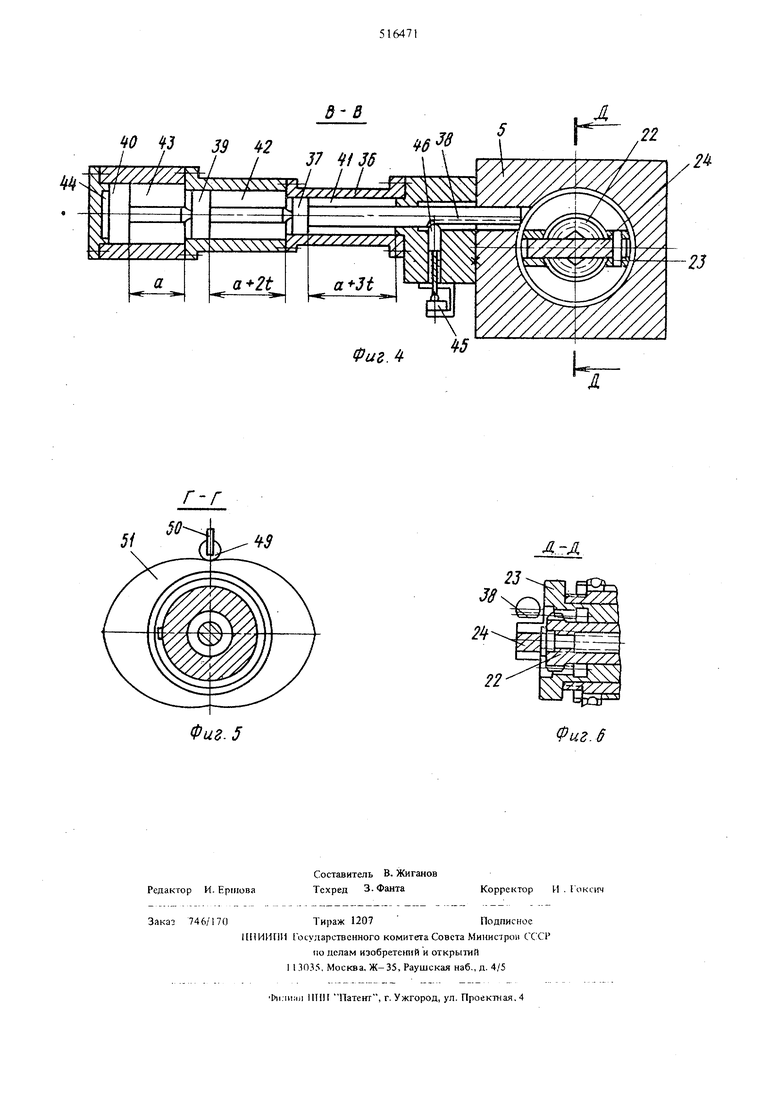

Кроме того, особенности устройства позволяют копиром компенсуфовать систематический износ резцй в прсделак ощюй детали (без использования aaxdLHriU о -кизгла с пргшодом размерной подHacrpoui;;i;; ;/; сьстел-штические ошибки положе 1ия и формы сбряботашюй поверхности (без смеще ил кот.ир с осл йращеыш ишинделя). Это .j-bUiiaeT надежность и дожонечность уст;:ойсг - ЯК пре,стазт1кется возможным ,LiOPr;. :./.,;iip.jibjc r/isxaiiii3Mbi С ИХ пркводами дольке дг..; ко;..шексац1-ш погрешностей, изменяюш.кхся or ад,(юй обра5о1-а1шой детали к другой. На ф:;7г. 1 кзображено предлагаемое устройство, гфодолькь ; разрез; на фиг. разрез по на фиг. 1; к, фкг. 3 - разрез по Е-Б на фиг. 1; на фиг. 4 - разрзз. KG Е-В на фкг. i (шшнздель зафиксироЕШ :); Н5. ::;::;г. 5 - разрез по Г-Г на фиг. 1 (шпиндель aaф-:-« -; - iK; на фиг. 6 - разрез по Д-Д на фиг. 4. ъ Ijr ,/о:. аппитрль.ого узла на подшипш ках смо1гг;этоваи ипппщель 2. на фланце которого -; :cpsi.7:;: ;-Л ;-годсфо;;м ругмая резцовая оправ.;« ( us кг го:.:-е пг показана). На хвостовике лгг(Ц1 де:м- :1сзч здстзо л подшипикков 3 установлен ке11одзн;-:,;;::г станок 4, па торце которого закреплен коргг/с 5 ,щ1 у1 ругодефор1лйруемое осно-. анке 6. С.::11оз;.:ые прорези образуют в основании -атьфе перемычки7 и столько же вертикальных г;;ргр;ь:чек 8 (фиг. 2). На ос;зова1Н1и установлена полая ось 9, несущая непрашдтсщийся кошф 10, штифтом 11 свя с :олс:ателсм 12, расположе1шым внутри сои 9, Ui:чфт проходит сквозь продольный паа полой сг,г. 9 ii лопсречпьгй наз толкателя 12. Рабочая поверхпс: 1, 13 копира выполнена на основании а-нализа отгслонеккй формы обработанной поверхностн, кх1г,чз11иой на том же шпивделе при отключенном устройстве (анализ производится по результатам ко-1 -роля формы обработанной поверхности в нескольких попе|3ечнь х и продольных сечениях большого чксла деталей). Левая часть 14 наружной поверхкосга копира зани енапо диаметру. На осповатпш 6 также смошированы нажимные механизмы 15 и 16 подналадки положения, которые оснвлцеиы приводами 17, сообщающими толкателям 18 и 19 импульсные линейные пфемещекия заданной . В иштзде.че 2 расположена центральная тяга 20, левый конец которой представляет собой винт 21 нажимного механизма размерной иоднастройки резца. На гайке 22 выполнен зубчатый венец, зацепляющийся с закрепленным на щшщцеле колесом 23 с внутрешшми зубьями. Центральная тяга, постояшю зафиксированная в определенном угловом положен1Ш в шпинделе, передает резцовой оправке деформзфуюшд1е усилия, причем перемспк-гие тяги вправо соотетствует подъему резца, а з.чгао его опускашпо. На фланце зубчатого колеса 23 смонпфован рыгиг 24, несущий о:-цупывающий элемент 25, контактиру;ощий с копиром 10. Рычаг взаимодействует С гайкой 22, прижимаемой к нему пружинной 26. К неподвижной части станка 27, несущей кор- , пус 1, прикреплен кро}пптейн 28, на котором расположены: домкрат 29, разгружающий шпиндель от зеса смонтированной на нем части устройства, гидроцилинд : 30, пдокЗ поршня которого связан с толкателем 12 и рычагом 32 и ось 33 этого рьиага. Второе плечо рьиага взаимодействует с упором 34 рабочего стола 35, несущего офабатьгоаемую деталь (на чертеже не показана). Таким офазом, связь между коп1фом и обрабатьшаемой деталью осуществляется посредством кинематической цепи: копир 10 - толкатель 12 - рычаг 32 - упор 34 стол 35, к которой подключен гидроцилиндр 30. На корпусе 5 размещен привод размерной.подHacTpofli ii резЦа, вЪ11толненньоСйЯ Видемногопозиционного гидрол.илтздра 36 (фиг. 4). Выходное звено привода представляет собой шток порщня 37, несущий зубчатую рейку 38. Кроме поршня 37 в циливдре именлся дополнительные поршни 39 и 40 (последний имеет две позиции с расстоянием д между ними). Поршень 39 имеет три позиции, две из которых определяются положением порщня40, расстояния между позициями равны а к 2t, где t щаг зубчатой рейки 38. Поршень 37 имеет четыре позиции, три из которых зависят от положения поршня 39, расстояния между позициями равны а, 2t и t. Если принято направление нумерации позиций поршня 371справа налево, то расстояние между первой и второй позициями равно шагу рейки 38, а межд второй и третьей позициями - двум шагам. Позиционирование поршней определяется подключением давления и слива к полостям 41-44. Датчик 45, взаимодействующий со штоком поршня 37 посредством подпружиненного толкателя 46, вьщает сигнал при установке поршня в изофажешюй на чертеже четвертой позиции, когда рейка 38 расположена за пределами фланца зубчатого колеса 23. На корпусе 1 установлен кронпгтейн47, несущий гидроцилиндр 48 механизма доворота и фиксации шпинделя. Ролик 49, закрепленный на штоке 50 пфшня этого цилиндра, взаимодействует с кулачком 51, прифлаьщовашгым к щкиву 52 привода шпинделя. Кулачок описан четырьмя участками кривых, вьшолнениыми по спирали Архимеда. Датчики 53 и 54, взаимодействующие с кулачком 55, вьздают сигналы в обоих крайних положениях ролика. Работает устройство следующим образом. При обрабоже детали стол 35, перемещаясь влево, на рабочей подаче поворачивает рычаг 32, который в это время прижат шгокомЗ гидроцилиндра 30 к упору 34, так как давление подключено к штоковой полости цилиндра. Посредством толкателя 12 копиру 10 сообщается осевое перемеще1ше вправо (усилие, развиваемое приводом пода ш стола, зна штельно превышает усилие цилиндра 30).

Рычаг 24 приводится во враще1ше шпищл,елемПри этом элемент 25, ощупывая рабочую поверхность 13 копира, пофедством рычага, гайки 22 и центральной тяги 20 изменяет настроенное положение резца. Если ось копира совпадает с осью вращения шпинделя, то изменение положения резца определяется только формой копира. Поскольку последняя получена в результате анализа погрешностей формы деталей, обработанных даьшым шпинделем, вращательное движение ощупьшающего элемента сиюфонизировано с вращением резца, а перемещение копира - с рабочей подачей, то таким образом компенсируются систематические ошибки формы обработанной поверхности детали.

Давление подведено к нижней полости гидроцилиндра 48 и к полости 41 гидроцилиндра 36, остальные полости обоих гидроцилиндров подключены на слив, вследствие чего ролик 49 отведен от кулачка 51, а зубчатая рейка 38 - от вращающегося шпинделя.

Нажимной механизм 15 посредством толкателя 18 изгибает перемычки 8, перемещая центральную часть основания 6 с копиром 10 в горизонтальном направлении, перпендикулярном к оси вращения шпинделя. Нажимной механизм 16 выполняет аналогичную функцию в вертикальном направлении, посредством толкателя 19 изгибая перемычки.

В исходном положении, когда ось копира совпадает с осью вращения шпинделя, механизмы 15 и 16 создают предварительный изгиб перемычек 7 и 8. В дальнейшем изменение положения оси копира всегда происходит при контакте основания 6 с толкателями 18 и 19, обеспечиваемом упругостью основания. Суммарной работой механизмов 15 и 16 осуществляется смещение копира с оси вращения шпинделя на величину, необходимую для подналадки центра траектории вращения резца. При этом копирная система заставляет резец повторять на обрабатьшаемой детали (в определе1шом масштабе) смещение копира с оси вращения, причем направления смеще1шя копира и подналадочного смещения центра траектории резца совпадают.

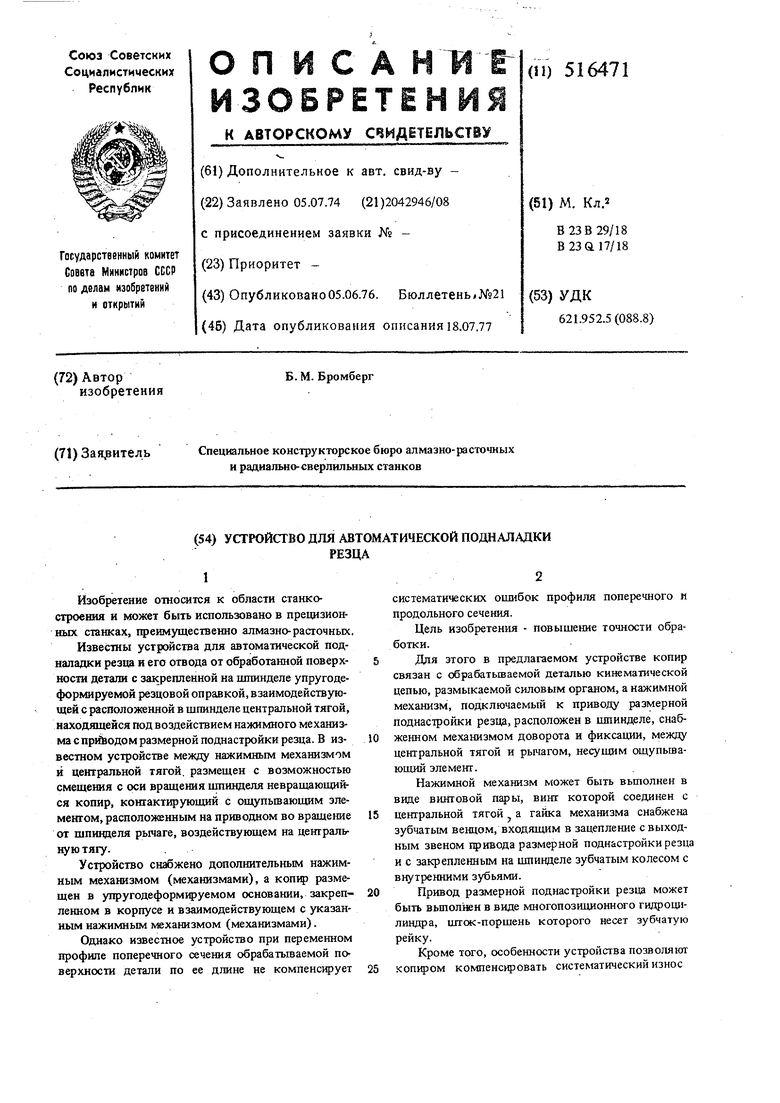

По окончании обработки детали стол 35 останавливается, вращение шпинделя прекращается. Давление подается в верхнюю полость гидроцилиндра 48, шток 50 вводит ролик 49 в контакт с поверхностью кулачка 51. Поскольку при этом усилие 1идроцш1индра48, прикладываемое к кулачку как правило, не проходит через ось шпинделя, то последний поворачивается и фиксируется роликом в одном из двух определенных положений (см. фиг. 5). Сигнал об окончании доворота вьщается датчиком 53. Если доворрт не произошел (например, вследствие контакта ролика с острием кулачка)то по команде реле времени ролик автоматически отводится от кулачка и включается весьма кратковременное то.лчковое вращение привода шпинделя, после чего работа механизма доворота н фиксации повторяется. В зафиксироваш{ом положении

шпинделя рьгаг 24 лежит в горизотхтьной плоскости, а фланец зубчатого колеса 23 расположен вне зоны движения рейки 38 (фиг. 4 и 6).

Сигнал датчика 53 дает разрешение на введенле 5 рейки 38 в исходн ю для подналадки резца позицию, вьйор которой зависит от направления подналадки и необходимой величины подналадочкого импульса. Описьшаемый привод размерной поднастройки обеспечтает возможность подналадки

Q резца как в сторону его подъема, так и в сторону опускания с одинарной, двойной или т 5ойной величиной импульса, соответствующей перемещению центральной тяги при повороте гайки 22 на один, два или три зуба ее венца (или, что то же 5 перемеще1Шю зубчатой рейки 38 на один, два или три шага). Если направление нарезки Битовой пары (винт 21 и гайка 22) выбрано правым, то при подналадке резца в сторону его подъема с одинарной или тройной величиной импульса исходной

0 позицией рейки 38 будет первая, а при подналадке с двойной величиной импульса - вторая позиция. Первую позицию пол чают, подав давлеш{е в полость 42 и подключив полость 41 на слив, вторую позицию - подав давление в полости 41 н 43 с

5 подключением на слив полости 42.

После установки рейки 38 в исходную позицию, в которой впадины рейки оказываются напротгш впадин зубчатого колеса 23, подают давление в поршневую полость гидроцияиндра 30, в результате

О чего копир перемещается в крайнее правое положение, а рычаг 32 поворачивается по.часовой стрелке, размыкая кинематическую цепь, связывающую . копир со столом, т.е. с обрабатьшаемой деталью Ощупьшающий элеме1пг 25 соскальзывает на зани5 женную по диаметру часть 14 копира, позволяя пружине 26 переместить центральн ю тягу вместе с гайкой 22 влево. При этом зубчатый венец гайки выходит из зацепле шя с зубчатым колесом 23 и всту- пает в зацепле}ше с рейкой 38, подключая нажимной

0 механизм к приводу размерной погщастройки.

Перемещеш1ем рейки 38 поворачивают гайку, сообщая тем самым центральной тяге продольное смещение относительно последней. Для обеспече1шя одинарной величины подналадочного импульса в

5 стфону подъема резца рейка перемещается во вторую позицию путем подачи давления в полости 41 и 43 с подключегшем полости 42 на сяив. Двойную или тройную величину имп льса поггучают, переместив рейку 38 в третью позишпо. Для чего

0 давление подается в полости 41 и 44, а полости 42 и 43 подключаются на сл1Ш. Аналогично производится подналадка резца в сторон его опускания, однако, при этом исходная и конечная позиции рейки меняются местами.

5Завершающим циклом является ускоренный отвод стола с обрабатьгааемой деталью. Поскольку в это время ощупывающий элемеш контактирует с заниженной частью кошфа, соответствующей наименьшему расстоянию между осью враще1шя шпин0 деля и вершиной резца, то обрайотаниая noBq xксск не портится резцом. При этом кинематическая цепь. между копиром и обрабатьшаемой деталью разомкнута, копир неподвижен, т.е. в это время СИ связан с постоянно неподвижным корпусом 1 шпиндельного узла. Следовательно, гвдр лллищр 30 при отводе резца размьжает кинематическую цепь меходу обрабатьтаемой деталью и кошфогй и связьшает последний с корпусом шпиндельного узла.

Перед .началом нового рабочего цикла вьшолнякяся следующие подготовительные операции: давление подается в штоковую полость гидроцилищфа 30, в результате чего рычаг 32 поворачивается npoTtm часовой стрелки, копир перемецается в Гсфайнее левое положение, гайка 22 с центральной гягой П.СД воздействием рычага 24 переме 1иется вправо, а зубчатьш венец гайки выходит из рейки 38, отключая нажимной механизм от привода ноднастрййки, и входит в зацепление с зубчатым ;солесо -5 23, фиксируя гайку относительно шпинделя; давление подается в полость 41, подключаются на слив полости 42-44, вследствие чего рейка 38 вводится в четвертую позицию, сигнал о достижешш которой да7чиком45; давление подается в нюкнюю полость Еидроцилиндра 48, штох 50 перемещается вверх, отводя ролик 49 от кулачка 51 и воздействуя посредством кушчка 55 на датчик 54.

Сигналы датчиков 45 и 54 дают разрешение на послещющее включение вршцешя шхшвделя.

Если после окончания обработки очередной детали не поступила команда на размерную подналадку резца, то из описанного цикла работы опускаются все элементы, связанные с перемещением рейки 38.

Запаздьтание в кинематической цепи копир 10резец компенсируется соответствуняцим поворотом копира за счет регулировки углового положения оси 9 на упругом основании 6.

Гидроцилиндр 30 может быть заменен другим силовым органом, например электромагнитом. В этим случае замьйсание кинематической цепи между копиром и обрабатьтаемой деталью производится пружиной, а размыкание - электромагнитом. Форму л а изобретения

8

15

17

fff

13

б б

Фиг.З

У7

JJ- 2S

Фиг. 2

0 3 39 2

I I I I 37 U5

/ / / / J/ ff Je

у 7 p Y

5f

8

Фиг. 5

Фиг.

Л-Л

22

Фиг. 6

Авторы

Даты

1976-06-05—Публикация

1974-07-05—Подача