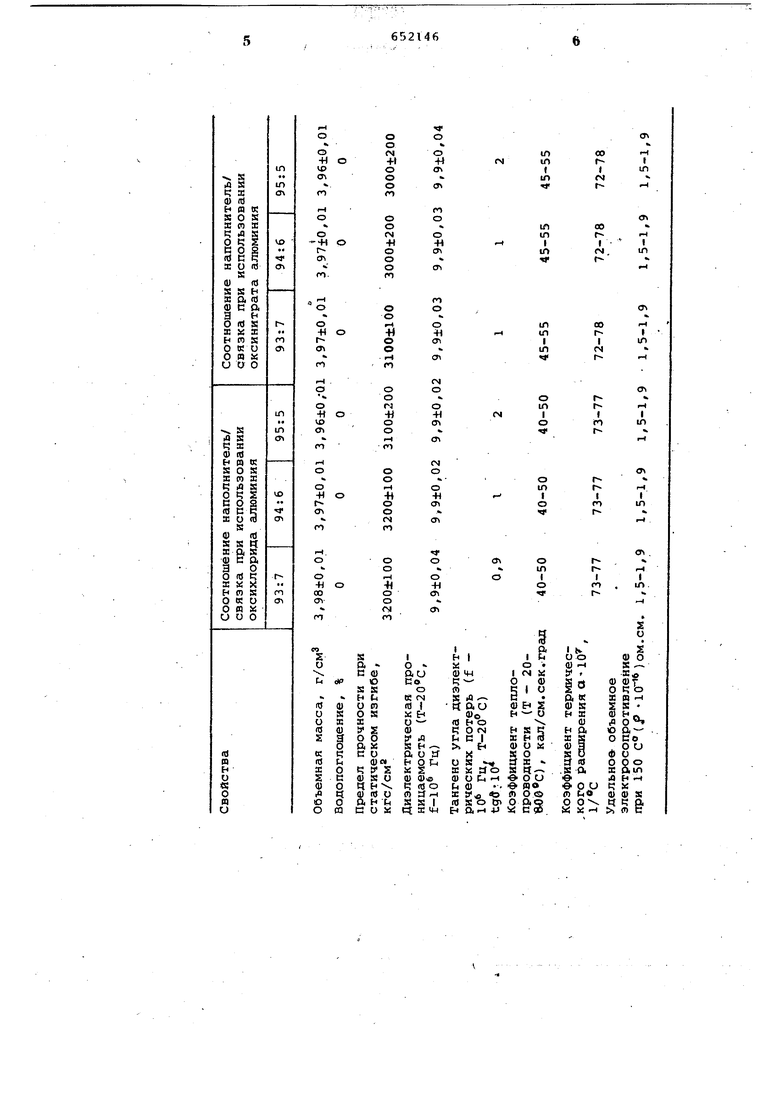

(54) ШИХТА ДЛЯ ИЗГОТОВЛЕН ИЯ ВАКУУМНОПЛОТНОЙ КЕРАМИКИ Поставленная цель достигается тем что шихта, включающая глинозем легированный глубокопрокаленный.малощелоч ной и связку, содержит в качестве по ледней .водный раствор оксисоли алюми ния и соли магния при следующем соот ношении компонентов, вес.%: Глинозем легированный 93-9 Водный раствор оксисоли алюминия и соли магния 5-7, причем водный фаствор содержит 200 t 50 г/л оксисоли алюминия (в пересчет на окись алюминия) и 0,1-0,3% соли магния (в пересчете на окись магния) по отношению к окиси алюминия. В качестве .солей алюминия он соде жит оксисоль типа AI (ОН)п Re-n niHa гд R - CI или NOg ,а п : 6 ц ,т 4 ,и соль Mggia 6 НдО или MqCtvl68)a Hg Из шихты формуют методом прессова ния при удельном давлении 1400 ± 100 кгс/см изделия, которые сушат и обжигают (сначала на воздухе при 1050 ± 50 С, а затем в вакууме при температуре 1600±25 с и разрежении не ниже 10 мм рт.ст.). Введение в керамическую массу предложенного состава алюминатной связки позволяет получить высокоплотную алюмобксидную керамику, содержащую 99,7 вес.% 0,3 вес Использование в керамической маесе наполнителя и связки.,лёгирозванных окисью магния, способствует не тольк снижению температуры спекания, но и ингибирует процесс рекр исталлизацйи зерен корунда во время обжига, что уменьшает внутри- и междузерновую пористость, приводит к образованию равномерной мелкокристаллической структуры, улушаает полируемость керамики и сужает границы разброса абсолютных значений механических, тепло-и электрофизических параметров. Пример 1. Для получения- высокоплотной алюмо оксидной керамики готовят две смеси ингредиентов керамической массы, содержащие каждая (в вес.%) микропорошок JFITMK с удельной поверхностью зерен 8520 - 94 и алюминатную связку - б,отличающиеся одна от другой х1 мической природой кислотного р дикала.алюминатной связки. В первой смеси связкой служит водный раствор оксихлорида алюминия Ale (ОН)бС1, модифицированный сольк MgClg -6 HgO flo второй - оксинитрата алюминия ; А1а(ОН)вМОаС добавкой MgCNOg). 6 Нв .В Обоих cлsгчaяx концентрация окислов алюминия и магния равнялась соответственно 200 г/л и 0,602 г/л. 470 г микропорошка ЛГМК и 30 г алюминатной связки после перемешивайия в корундовой ступке протирают через капроновую сетку 9 два раза и 19 - три раза. Из полученной шихты формуют образцы/например, в виде штабиков размером 100x10x10 мм и дисков размером d 20x3 мм посредством двухступенчатого прессования на гидравлическом прессе при удельной нагрузке на первой ступени 500 кгс/см и 1400 кгс/см - на второй ступени и выдержкой под нагрузкой на этих ступенях по 10 сек. Отформованные образцы после 24-часовой сушки на воздухе подвергают предварительному обжигу в электропечи с карборундовыми нагревателями при температуре 1050±5°С в течение 14 час , а затем в вакуумной электропечи с молибденовым нагревателем при разрежении 10 мм рт.ст., температуре 1620 ± и продолжительности вьиержки 4 час. Основные механические, тепло- и электрофизические характеристики полученной алюмооксидной керамики при разном соотношении н,аполнитель: связка приведены в таблице. Пример 2. По методике и из ингредиентов, приведенных в примере 1, исследовали керамические массы, отличающиеся ддна от другой степенью основности : гидрооксикислотных соединений алюминия, являющихся основой связок. При этом отношение А1 : R брали в пределах от 0,5 до 1,5. Оказалось, Что изменение степени основноЬти алюмннатной связки в этих пределах сказывается только на механической прочности высушенных образцов (с увеличением основности соли - механическая прочность уменьшается), свойства же образцов после окончательного обжига практически идентичны таковым для образцов, изготовленных на алюминатных связках, указанных в примере 1. . Применение алюминатной связки дает возможность на снизить температуру спекания керамики (1600°С вместо 1750°С для известной массы), уменьшить эффект рекристаллизации зерен корунда,приблизить дифференциацию размеров крупных (16-27 мкм) и мелких (3-9 мкм) зерен глинозема, имеющих гексагональную форму, к оптимальному значению и, учитывая равномерность распределения их, а также незначительное количество (0,5-2,5%) и малый размер пор (1-3 мкм), улучшить полируемость поверхности изделий с класса чистоты 12-13 до класса чистоты 13-14. Следует отметить стабильную воспроизводимость диэлектрических характеристик керамики, особ&нно величины диэлектрической проницаемости, разброс значений которой на порядок меньше, чем у известной керамики. Последнее обстоятельство в сочетании с хорошей полируемоетью особенно важно с позиций изготовления керамических подложек для тонкопленочных схем.

Формула изобретения

1.Шихта для изготовления вакуумноплотной керамики на основе окиси алймйния, вк п6ча1ощая глинозём легированный глубокопрокаленный малощелочной И, связку, отличающаяся тем, что, с целью снижения температуры спекания при сохранении высокой плотности, повышения класса чистрты обработки поверхности, она содержит

в качестве связки водный раствор оксисоли алюминия и соли магния при cлe yющeм соотношении компонентов, вес.%: Глинозем легированный 93-95 Водный раствор оксисоли алюминия и соли магния5-7

2.Шихта по п,1, о т л и ч а ю м( а я с я тем, что водный раствор содержит 200+50 г/л оксисоли алюминия (в пересчете на окись алюминия) и 0,10,3% соли магния (в пересчете на

окись магния) по отношению к окиси

сШЮМИНИЯ .

3.Шихта по ПП.1 и тли ч а ющ а я с я тем, что водный раствор

содержит оксисоль типа А1 (ОН) Rt-n. тНаО,где R - Cl или NOs , а п 6 и , сЬль MgCla 6 HgO или Mg(NO8)2 6 НгО.

Источники информации, принятые во внимание при экспертизе

1. Химическая технология керамики и огнеупоров. Учебник под общ.ред П.П.Будникова и Д.Н.Полубояринова, М., Изд-во лит-ры по стр-ву, 1972, с.310-315

. 2, Балкевич В.Л. Техническая керамика, М, Изд-во лит-ры по стр-ву, 1968, с.94-102.

3.Усов П.Г., Шильцина А.Д., Верещагин В.И, Спекание и структура алюм оксидной керамики с различными микродобавками Электронная техника , сер. Материалы, 1974, вып.5.

4. ТУ-48-5-88-74 .

5.Фирсов В.М. и.др. Применение глубокопрокаленного низкощелбчного глинозема для изготовления плотной

корундовой керамики. Электронная техника , сер. Материалы, 1974, вып.11, с.70-75.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРУНДОВАЯ КЕРАМИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2676309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2019 |

|

RU2728911C1 |

| ШИХТА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2013 |

|

RU2534864C2 |

| ШИХТА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2019 |

|

RU2730229C1 |

| Шихта на основе оксида алюминия и способ ее получения | 2021 |

|

RU2775746C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ БРОНЕКЕРАМИКИ | 2020 |

|

RU2739391C1 |

| Шихта для изготовления керамического материала | 1977 |

|

SU734167A1 |

| Керамический материал | 1983 |

|

SU1379285A1 |

| ШЛИКЕР ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2023 |

|

RU2831528C1 |

| Шликер для изготовления корундовой керамики | 1983 |

|

SU1154245A1 |

Авторы

Даты

1979-03-15—Публикация

1976-12-30—Подача