Изобретение относится к области получения высокопрочных огнеупорных изделий из корунда и может быть использовано при изготовлении алюмооксидных керамических панелей, предназначенных для индивидуальной бронезащиты, защиты бронетехники, футеровки рабочих поверхностей сливов, трубопроводов.

Известен способ изготовления керамического материала на основе оксида алюминия (патент РФ №2129999, С04В 35/10, F41H 1/02, опубл. 10.05.1999), включающий предварительную термическую обработку талька и последующее его смешивание с оксидом алюминия и добавкой оксида титана, совместный мокрый помол компонентов шихты с последующими сушкой и прокаливанием, прессованием и спеканием, по которому перед смешиванием компонентов шихты проводят их раздельное диспергирование до величины удельной поверхности не более 10000 см2/г с последующими их просевом и отмагничиванием, а после сушки шихты проводят ее дополнительный просев, причем термообработку талька проводят при (1170±10)°С, а диспергирование талька производят в течение 1,5 ч, при этом смешивание компонентов и совместный помол мокрым способом производят в течение 3 ч, прокаливание шихты производят при (900±30)°С, а в качестве мелющих тел используют цилиндры из высокоглиноземистого материала.

Недостатком аналога являются

- невысокие прочностные характеристики и соответственно баллистическая стойкость материала, обусловленная присутствием добавки оксида титана, увеличивающего рост зерна,

- невысокие свойства керамики, обусловленные наличием значительного количества примесей в тальке,

- нестабильность состава талька;

- дороговизна материала, обусловленная высоким содержанием оксида иттрия, являющегося дорогостоящим компонентом.

Известен также способ получения корундовой керамики (патент РФ №2171244, С04В 35/111, опубл. 27.07.2001), включающий измельчение и смешивание корундообразующего компонента со спеченной при 900-1000°С стеклодобавкой-минерализатором, содержащей оксиды кальция, кремния и бора, прессование и обжиг керамики, причем корундообразующий компонент взят в виде гидроксида алюминия и/или глинозема ГК, а стеклодобавка дополнительно содержит оксид магния при массовом соотношении оксидов магния, кальция, кремния и бора 0,5:0,5:1:1, причем обжиг керамики проводят при 1440-1460°С, а шихта имеет следующее соотношение компонентов, мас.%:

Недостатком аналога являются невысокие физико-механические свойства.

Известен способ изготовления изделий из корундовой керамики (патент РФ №2198860, С04В 35/101, опубл. 20.02.2003), включающий изготовление мелкодисперсной смеси, содержащей тальк и глиноземистый компонент, введение в состав шихты фракционированного корунда и временного связующего, формование, сушку, обжиг и охлаждение изделий, по которому при изготовлении мелкодисперсной смеси в качестве глиноземсодержащего компонента используют глинозем, при следующем соотношении компонентов смеси, мас.%:

при следующем соотношении компонентов шихты, мас.%:

при этом обжиг изделий осуществляют при температуре 1600±50°С с изотермической выдержкой в течение времени, необходимого для образования равновесного количества алюмомагнезиальной шпинели.

Недостатком аналога являются невысокие физико-механические свойства.

Известен способ изготовления корундовых изделий, (патент РФ №2470896, С04В 35/10, опубл. 27.12.2012), включающий спекание заготовок в процессе цикличной термообработки, после завершения каждого цикла осуществляют полное охлаждение изделий, причем последующий цикл термообработки проводят при более высокой конечной температуре, чем предыдущий, по которому спекание выполняют в процессе проведения двух циклов термообработки, при этом первый цикл осуществляют в окислительной среде при температуре 1560-1620°С, а второй - в водороде при температуре 1620-1700°С.

Недостатком аналога является длительность процесса, а также невысокие физико-механические свойства.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ получения прочной керамики (патент РФ №2534864, С04В 35/111, С04В 35/626, опубл. 10.12.2014), состоящий из приготовления шихты на основе оксида алюминия, в качестве которого используется глинозем, заключающийся в приготовлении эвтектической добавки, которую готовят путем смешивания глинозема, оксида кремния и оксида магния, смешивании компонентов, последующей термообработки при температуре ниже температуры эвтектики 1280±20°С, измельчении спека до получения мелкозернистых порошков и введении в качестве добавки оксида иттрия, затем смешивания методом мокрого помола в водной среде и получения суспензии, приготовления пресс-порошка из суспензии порошков глинозема методом распылительной сушки, приготовленной эвтектической добавки, оксида иттрия и оксида магния, формования изделий методом прессования и последующий обжиг керамики в тоннельной печи при температуре 1650-1680°С и выдержке 1-2 ч.

Недостатком ближайшего аналога является невысокие физико-механические свойства.

Задачей изобретения является расширение функциональных возможностей способа, за счет улучшения баллистических свойств получаемых этим способом изделий.

Технический результат - повышение значений физико-механических свойств керамических изделий: кажущейся плотности, твердости, скорости звука, модуля упругости, предела прочности при изгибе, улучшение баллистических свойств, а также повышение плотности выпрессовки сырой детали (заготовки).

Поставленная задача решается, а технический результат достигается тем, что в способе получения прочной керамики, по которому приготавливают шихту на основе оксида алюминия, в качестве которого используется глинозем, приготавливают эвтектическую добавку путем смешивания глинозема, оксида кремния и оксида магния, при этом термообработку проводят при температуре ниже температуры эвтектики 1280±20°С, измельчают спек до получения мелкозернистых порошков и вводят в качестве добавки оксида иттрия, затем смешивают методом мокрого помола в водной среде и получения суспензии, далее приготавливают пресс-порошок из суспензии порошков глинозема, приготовленной эвтектической добавки, оксида иттрия и оксида магния, добавляют приготовленную технологическую связку, после чего перемешивают, затем осуществляют формование изделий методом прессования и последующий обжиг, согласно изобретению, металлургический глинозем Г-00 обжигают вместе с борной кислотой и переводят в α-форму Al2O3, а затем обожженный глинозем разделяют на две части, причем из одной части в неизменном виде сразу приготавливают шихту пресспорошка, а вторую часть отдельно домалывают методом мокрого помола до удельной поверхности 30000 см2/г и высушивают, эвтектическую добавку приготавливают путем смешивания методом мокрого помола обожженного глинозема, диоксида кремния и оксида магния, сушки суспензии, термообработки при температуре ниже температуры эвтектики 1300°С и измельчения, при мокром помоле шихты пресспорошка из предварительно немолотого обожженного глинозема, эвтектической добавки, оксида магния, оксида иттрия и доведения суспензии до удельной поверхности порядка 15000 см2/г, к суспензии пресспорошка добавляют 8% дополнительно молотого α-Al2O3 с удельной поверхностью 30000 см2/г, добавляют технологическую связку, смешивают, далее сушат до влажности менее 1% и осуществляют ситовое гранулирование до определенных значений параметров гранулометрического состава, формирование заготовки осуществляют методом горячего прессования при температуре 165°С, при удельном давлении прессования порядка 2700÷3000 кгс/см2 со временем выдержки 90 с, обжиг осуществляют в два этапа, причем первый этап проводят в высокотемпературной тоннельной газовой печи при температуре 1580°С под крышкой, а второй этап проводят в камерной печи с окислительной средой при температуре 1670°С и выдержке 2,5 ч.

В качестве основного компонента применяется, обожженный по собственной технологии до перехода в α-форму Al2O3, глинозем российского производства марки Г-00.

Эвтектическая добавка способствует снижению температуры спекания алюмооксидной керамики за счет образования жидкой фазы.

Добавка MgO, образуя алюмомагниевую шпинель на зернах корунда, которая препятствует росту кристаллов, обеспечивает мелкозернистую структуру кристаллов, и упрочняет керамику.

Добавка Y2O3 способствует повышению прочности керамики, образуя алюминаты иттрия в стыковочных узлах кристаллов, что обеспечивает мелкозернистую структуру кристаллов, уплотнение заготовок, что необходимо для снижения пористости и уменьшения количества микротрещин.

Повышение плотности выпрессовки сырой детали (заготовки) достигается определенными значениями параметров гранулометрического состава посредством ситового гранулирования, а также горячим прессованием при температуре 165°С, при удельном давлении прессования порядка 2700-3000 кгс/см2 со временем выдержки 90 с.

Пример конкретной реализации способа.

Сначала приготавливают пресспорошок.

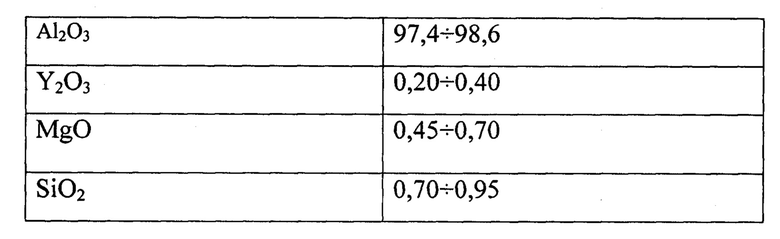

В состав пресспорошка входят компоненты в следующих соотношениях, %:

Приготовление пресспорошка включает в себя первоначально подготовку российского металлургического глинозема марки Г-00, т.е. его обжиг с борной кислотой до его перехода в α-форму Al2O3, просев обожженного глинозема,

дополнительный мокрый помол части обожженного глинозема, измельчение до тонины помола 30000 см2/г и высушивание,

затем подготовку кварцевого песка и помол до определенного значения тонины помола

и приготовление эвтектической модифицирующей добавки, состоящей из Al2O3, MgO и SiO2 путем смешивания компонентов шихты мокрым помолом в фарфоровом барабане, далее сушки шликера до удаления влаги в сушильном шкафу, затем термообработка шихты при температуре 1300°С в печи с окислительной средой, после чего сухой помол эвтектической модифицирующей добавки до удельной поверхности не менее 15000 см2/г.

Приготавливают технологическую связку.

Далее осуществляют приготовление шихты пресспорошка, состоящего из немолотого обожженного глинозема, приготовленной эвтектической модифицирующей добавки в количестве 1,49%, MgO и Y2O3, мокрый помол до значения удельной поверхности суспензии пресспорошка порядка 15000 см2/г;

- добавление к шликеру пресспорошка 8% молотого обожженного глинозема (α-Al2O3) с удельной поверхностью 30000 см2/г, добавление технологической связки и смешение.

Затем осуществляют сушку пресспорошка до определенного значения влажности менее 1% в сушильном шкафу и ситовое гранулирование пресспорошка до определенных значений параметров гранулометрического состава. После чего производят стабилизацию пресспорошка в закрытой таре 1 сут.

Для приготовления керамических панелей (50×50) мм пресспорошок фасуют и развешивают порядком по 100 грамм.

Формирование заготовки осуществляют методом горячего прессования, например, на гидравлическом прессе Д24305 при температуре 165°С, при удельном давлении прессования порядка 2700÷3000 кгс/см2 со временем выдержки 90 с. Сырая плотность образцов порядка 2,44-2,6 г/см3.

Обжиг заготовок из бронекерамики производится в два этапа:

Первый обжиг - в высокотемпературной тоннельной газовой печи при температуре 1580°С под крышкой.

Второй обжиг - в камерной печи, например фирмы «Noberterm» с окислительной средой при температуре 1670°С и выдержке 2,5 ч.

После чего заготовку шлифуют, например, на плоскошлифовальном станке.

Далее проводят лабораторные испытания на кажущуюся плотность, водопоглощение, твердость, открытую пористость и т.д.

Пример 1. Последовательность операций.

1. Обжиг металлургического глинозема Г-00 с борной кислотой и получение α-Al2O3, разделение глинозема на две части: одна часть идет на приготовление шихты без предварительного помола, а вторую часть предварительно измельчают до удельной поверхности 30000 см2/г.

2. Помол кварцевого песка.

3. Приготовление эвтектической модифицирующей добавки в фарфоровом барабане (выше упомянуто).

4. Приготовление шихты пресспорошка из немолотого обожженного глинозема, оксида иттрия и оксида магния, мокрый помол в фарфоровом барабане до удельной поверхности порядка 15000 см2/г,

затем добавление 8% молотого обожженного глинозема (α-Al2O3) с удельной поверхностью 30000 см2/г и технологической связки, перемешивание, сушка пресспорошка в сушильном шкафу, ситовая грануляция пресспорошка.

5. Ситовой анализ на размер гранул, определение влажности пресспорошка и потерь при прокаливании.

6. Стабилизация пресспорошка в таре закрытой.

7. Фасовка - навеска пресспорошка порядка 100 грамм.

8. Формирование заготовки методом горячего прессования на гидравлическом прессе при температуре 165°С при удельном давлении прессования 2700 кгс/см2 со временем выдержки 90 с. Сырая плотность образцов оказалась 2,6 г/см3.

9. Первый обжиг в туннельной высокотемпературной газовой печи при температуре 1580°С под крышкой, второй обжиг - в камерной печи с окислительной средой при температуре 1670°С с выдержкой 2,5 ч.

10. Лабораторные испытания на кажущуюся плотность, водопоглощение, твердость, открытую пористость и т.д.

Параметры готовых керамических плиток:

- кажущаяся плотность - более 3,75 г/см3;

- предел прочности на изгиб - более 313 МПа;

- скорость прохождения продольных ультразвуковых волн - 14090 м/с,

- модуль упругости - 517 ГПа,

- твердость - более 70 HRA,

- водопоглощение - 0,00%,

- открытая пористость - 0,00%,

- среднее безразмерное время задержки проникновения пули - 21,6 (высокий уровень броневых свойств).

Пример 2. Последовательность операций.

1. Обжиг металлургического глинозема Г-00 с борной кислотой без предварительного помола.

2. Помол кварцевого песка.

3. Приготовление эвтектической модифицирующей добавки в фарфоровом барабане (выше упомянуто).

4. Приготовление шихты пресспорошка, из немолотого обожженного глинозема, оксида иттрия и оксида магния, мокрый помол в фарфоровом барабане до удельной поверхности порядка 15000 см2/г, добавление технологической связки, перемешивание, сушка в сушильном шкафу, ситовая грануляция пресспорошка.

5. Ситовой анализ на размер гранул, определение влажности пресспорошка и потерь при прокаливании.

6. Стабилизация пресспорошка в таре закрытой.

7. Фасовка - навеска пресспорошка порядка 100 грамм.

8. Формирование заготовки методом горячего прессования на гидравлическом прессе при температуре 80°С при удельном давлении прессования 1800 кгс/см2 со временем выдержки 9 с. Сырая плотность образцов оказалась 2,22 г/см3.

9. Первый обжиг в туннельной высокотемпературной газовой печи при температуре 1580°С под крышкой, второй обжиг - в камерной печи с окислительной средой при температуре 1670°С с выдержкой 2,5 ч.

10. Лабораторные испытания на кажущуюся плотность, водопоглощение, твердость, открытую пористость и т.д.

Параметры готовых керамических плиток:

- кажущаяся плотность - порядка 3,65 г/см3;

- предел прочности на изгиб - порядка 283 МПа;

- твердость - порядка 64 HRA,

- водопоглощение - 0,01%,

- открытая пористость - 0,01%,

- среднее безразмерное время задержки проникновения пули - 18,02 (хороший уровень броневых свойств).

Физико-механические и баллистические показатели образцов изготовленных по примеру 1 выше, чем по примеру 2. То есть смешение глинозема α-Al2O3 с двумя разными значениями удельной, позволяет достичь большей плотности выпрессовки сырых деталей, без появления дефектов и улучшить физико-механические и баллистические свойства керамических изделий.

двумя разными значениями удельной, позволяет достичь большей плотности выпрессовки сырых деталей, без появления дефектов и улучшить физико-механические и баллистические свойства керамических изделий.

Итак, заявляемое изобретение позволяет расширить функциональные возможности способа, улучшить баллистические свойства получаемых этим способом изделий, а также обеспечивает повышение значений физико-механических свойств: кажущейся плотности, твердости, скорости звука, модуля упругости, предела прочности при изгибе, а также повышение плотности выпрессовки сырой детали (заготовки).

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2013 |

|

RU2534864C2 |

| ШИХТА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2019 |

|

RU2730229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2019 |

|

RU2728911C1 |

| Шихта на основе оксида алюминия и способ ее получения | 2021 |

|

RU2775746C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1996 |

|

RU2129999C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ СТРУКТУРЫ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2011 |

|

RU2483043C2 |

| Способ получения конструкционной керамики на основе оксида алюминия | 2022 |

|

RU2789475C1 |

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

| Способ получения реактивного альфа-оксида алюминия | 2022 |

|

RU2791045C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2006 |

|

RU2322422C2 |

Изобретение относится к области получения высокопрочных огнеупорных изделий из корунда. Технический результат заключается в повышении значений физико-механических свойств керамических изделий. Металлургический глинозем Г-00 обжигают вместе с борной кислотой и переводят в α-форму Al2O3, а затем обожженный глинозем разделяют на две части, причем из одной части в неизменном виде сразу приготавливают шихту пресспорошка, а вторую часть отдельно домалывают методом мокрого помола до удельной поверхности 30000 см2/г и высушивают, эвтектическую добавку приготавливают путем смешивания методом мокрого помола обожженного глинозема, диоксида кремния и оксида магния, сушки суспензии, термообработки при температуре ниже температуры эвтектики 1300°С и измельчения, при мокром помоле шихты пресспорошка из предварительно немолотого обожженного глинозема, эвтектической добавки, оксида магния, оксида иттрия и доведения суспензии до удельной поверхности порядка 15000 см2/г, к суспензии пресспорошка добавляют 8% дополнительно молотого α-А12О3 с удельной поверхностью 30000 см2/г, добавляют технологическую связку, смешивают, далее сушат до влажности менее 1% и осуществляют ситовое гранулирование до определенных значений параметров гранулометрического состава, формирование заготовки осуществляют методом горячего прессования при температуре 165°С, при удельном давлении прессования порядка 2700÷3000 кгс/см со временем выдержки 90 с, обжиг осуществляют в два этапа, причем первый этап проводят в высокотемпературной тоннельной газовой печи при температуре 1580°С под крышкой, а второй этап проводят в камерной печи с окислительной средой при температуре 1670°С и выдержке 2,5 часа. 1 табл., 2 пр.

Способ получения прочной керамики, по которому приготавливают шихту пресспорошка на основе оксида алюминия, в качестве которого используется глинозем, приготавливают эвтектическую добавку путем смешивания глинозема, оксида кремния и оксида магния, при этом термообработку проводят при температуре ниже температуры эвтектики 1280±20°С, измельчают спек до получения мелкозернистых порошков и вводят в качестве добавки оксида иттрия, затем смешивают методом мокрого помола в водной среде и получения суспензии, далее приготавливают пресс-порошок из суспензии порошков глинозема, приготовленной эвтектической добавки, оксида иттрия и оксида магния, добавляют приготовленную технологическую связку, после чего перемешивают, затем осуществляют формование изделий методом прессования и последующий обжиг, отличающийся тем, что металлургический глинозем Г-00 обжигают вместе с борной кислотой и переводят в α-форму Al2O3, а затем обожженный глинозем разделяют на две части, причем одну часть в неизменном виде сразу добавляют в шихту пресспорошка, а вторую часть отдельно домалывают методом мокрого помола до удельной поверхности 30000 см2/г и высушивают, эвтектическую добавку приготавливают путем смешивания методом мокрого помола обожженного глинозема, диоксида кремния и оксида магния, сушки суспензии, термообработки при температуре ниже температуры эвтектики 1300°С и измельчения, при мокром помоле шихты пресспорошка из предварительно немолотого обожженного глинозема, эвтектической добавки, оксида магния, оксида иттрия и доведения суспензии до удельной поверхности порядка 15000 см2/г, к суспензии пресспорошка добавляют 8% дополнительно молотого α-Al2O3 с удельной поверхностью 30000 см2/г, добавляют технологическую связку, смешивают, далее сушат до влажности менее 1% и осуществляют ситовое гранулирование до определенных значений параметров гранулометрического состава, формирование заготовки осуществляют методом горячего прессования при температуре 165°С, при удельном давлении прессования порядка 2700÷3000 кгс/см2 со временем выдержки 90 с, обжиг осуществляют в два этапа, причем первый этап проводят в высокотемпературной тоннельной газовой печи при температуре 1580°С под крышкой, а второй этап проводят в камерной печи с окислительной средой при температуре 1670°С и выдержке 2,5 ч.

| ШИХТА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2013 |

|

RU2534864C2 |

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

| Способ получения корундовой керамики | 1989 |

|

SU1726447A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВЫХ ИЗДЕЛИЙ | 2011 |

|

RU2470896C1 |

| Способ уплотнения глинистых пород гидравлических отвалов | 1988 |

|

SU1654429A1 |

Авторы

Даты

2020-12-23—Публикация

2020-05-20—Подача