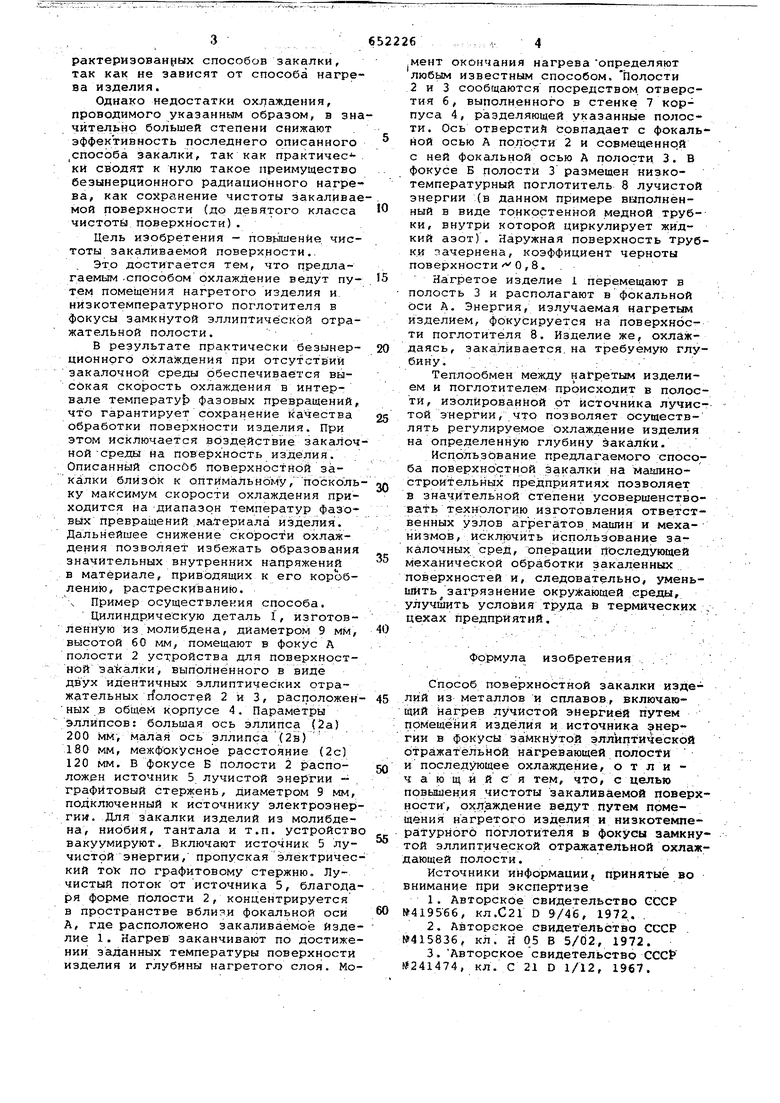

.. . Изобретение относится к области термической обработки и может быть использовано при поверхностной заКалке излелий, например из тугоплавких металлов и сплавов. . Известен способ закалки, включайщий электроконтактный нагрев 1. Недостаток этого способа в низком качестве закаленной поверхности изза электроэрозии в местах контакта. Известен способ закалки путем индукционного нагрева 2. Этот способ позволяет, с достаточной, точностью осуществлять нагрев изделий на задАн ую глубину. Однако индукционный нагрев чрезвычайно :энергоемок. KpdMe .того, индукционный нагрев мало пригоден для закалки изделий, изготовленных из металлов (равно как и сплавов), у которых температур ный диапазон фазовых .превращений лежит выц1е точки Кюри (7б6°С) . При тем пературе вблизи точки Кюри в металле (сплаве) происходят магнитные превра щения, обусловливающие уменьшение скорости индукционного нагрева в 510 раз. Вследствие этого практически невозможно регулировать глубину прокаливаемого слоя. - :. . : . Наиболее близок к предлагаемому способ поверхностной закалки, включающий Harpeia изделия фокусированием лучистой энергии от источника излучения на изделии, чего достигают, помещая изделие и источник излучения е фокусы замкнутой эллиптической отражательной полости. Затем нагретое изделие охлаждают в закалочной ванне 3 . Однако резкое охлаждение изделия в закалочной, например, водной среде приводит к развитию .внутренних напряжений, короблению, образованию тре- щин и микронеровностей закаливаемой поверхности, Так как максимум скорости охлаждения niJH закалке в жидких средах приходится на температуры ниже диапазона температур фазового превращения, т.е. йогда структура металла (сплава) уже сформирована. В диапазоне температур, благоприятном для фазового превращения, скорость охлажёния низка из-за возни новения на поверхности раздела изделия и закалочной среды пленочного и пузырчатого кипения; Очевидно, что происходящие при охлаждении изделия в закашочной среде процессы являются общими для-охарактериэован|«ых способов закалки, так как не зависят от способа нагрева изделия. Однако недостатки охлаждения, проводимого указанным образом, в зна чительно большей степени снижают эффективность последнего описанного способа закалки, так как практичес кй сводят к нулю такое преимущество безынерционного радиационного нагрева, как сохранение чистоты закаливае мой поверхности (до девятого класса чистоты поверхности). Цель изобретения - повышение, чистоты закаливаемой поверхности.. Эт.о достигается тем, что предлагаемым .способом охлаждение ведут путем помещения нагретого изделия и низкотемпературного поглотителя в фокусы замкнутой эллиптической отражательной полости. В результате практически безынерционнрго охлаждения при отсутствий закалочной среды обеспечивается высокая скорость охлаждения в интервале температу|) фазовых превращений, что гарантирует сохранение качества обработки поверхности изделия. При этом исключается воздействие закалоч ной среди На пове$)хность изделия. Описанный спосбб поверхностной закалки близок к оптймальНбму,посколь ку максимум скорости охлаждения приходится на-диапазон температур фазо вых превращений .ма.Териала изделия. Дальнейшее снижение скорости охлажден-ия позволяет избежать образования значительных внутренних напряжений в материале, приводящих к его короблению, растрескиванию. Пример осуществления способа, Цилиндрическую деталь 1, изготовленную из. молибдена, диаметром 9 мм, высотой 60 мм, помещают в фокус А полости 2 устройства для поверхностной закалки, выполненного в виде двух идентичных эллиптических отражательных гГолостей 2 и 3, расположен ных в общем корпусе 4. Параметры Эллипсов: большая ось эллипса (2а) 200 мм, малая ось зллипса (2в) ,180 мм, межфокусное расстояние (2с5 120 мм. В фокусе Б полости 2 располож.ен источник 5 лучистой энергий графитовый стержень, диаметром 9 мм, подключенный к источнику электроэнер гии. Для закалки изделий из молибдена, ниббия, тантала и т.п. устройств вакуумируют. Включают источник 5 лучистой энергии, пропуская электричес кий ток по графитовому стержню. Лучистый поток от источника 5, благода ря форме полости 2, концентрируется в пространстве вблизи фокальной оси А, где расположено закаливаемое йзде лие 1. Нагрев заканчивают по достиже нии заданных температуры поверхности изделия и глубины нагретого слоя. Мо мент окончания нагрева определяют любым известным способом. Полости 2 и 3 сообщаются посредством отверстия б, выполненного в стенке 7 корпуса 4, разделяющей указанные полости. Ось отверстий совпадает с фокальной осью А полости 2 и совмещенной с ней фокальной осью А полости. 3. В фокусе Б полости 3 размещен низкотемпературный поглотитель 8 лучистой энергии (в данном примере выполненный в виде тонкостенной медной трубки, внутри которой циркулирует жидкий азот). Наружная поверхность трубки зачернена, коэффициент черноты поверхности ,8.. Нагретое изделие 1 перемещают в полость 3 и располагают в фокальной оси А. Энергия, излучаемая нагретым изделием, фокусируется на поверхности поглотителя 8. Изделие же, охлаждаясь, закаливается.на требуемую глубину. ..,... ; Теплообмен между нагретым изделием и поглотителем происходит в полости, изолированной рт источника лучис-той энергии, что позволяет осуществлять регулируемое охлаждение изделия на определенную глубину Закалки. Использование предлагаемого способа поверхностной закалки на Машиностроительных предприятиях позволяет в значительной степени усовершенствовать технологию изготовления ответственных узлов агрегатов машин и механизмов, исключить использование закалочных. среД, операции последующей механической обработки закаленных поверхностей и, следовательно, уменьшить загрязнение окружающей среды, улучшить условия труда в термических .. цехах предприятий, Формула изобретения . . : Способ поверхностной закалки изделий из металлов и сплавов, включающий нагрев лучистой энергией путем прмещёнйя изделия и источника энергии в фокусы замкнутой элл пти ескЬй ЬтражатёльнОЙ нагревающей полоски и последующее охлаждение, отличаю щ и и с я тем, что, с целью повышения чистоты закаливаемой поверхности, охлаждение ведут путем помещения нагретого изделия и низкотемпературногд поглотителя в фокусы замкнутой эллиптической отражательной охлаждающей полости. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №4195-66, КЛ.С21 D 9/46, 1972... 2.Авторское свидетельство СССР №415836, кл. и 0.5 В 5/02, 1972. 3.Авторское свидетельство СССР 1 241474, кл. С 21 D 1/12, 1967.

ttcnw ittitf

fftffifOifi/9

/

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для НАГРЕВА ИЗДЕЛИЙ | 1969 |

|

SU241474A1 |

| Способ поверхностной закалки при индукционном нагреве стальных деталей | 1989 |

|

SU1749253A1 |

| Радиоционная установка для нагрева заготовок | 1976 |

|

SU618617A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНОГО АЗОТИРОВАННОГО КОЛЕНЧАТОГО ВАЛА, ПОЛУЧИВШЕГО ПРИ ЭКСПЛУАТАЦИИ ЗАДИР ШЕЕК, ИМЕЮЩИХ ПОЛОСТЬ, С ПРИМЕНЕНИЕМ ТВЧ | 2010 |

|

RU2455141C2 |

| Способ борирования стальных деталей | 2017 |

|

RU2677548C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССА СТРУКТУРНОГО ПРЕВРАЩЕНИЯ В МАТЕРИАЛЕ ЗАГОТОВОК СУХИМ МЕТОДОМ | 2006 |

|

RU2436845C2 |

| СПОСОБ ЗАКАЛКИ ТВЕРДОГО СПЛАВА | 2007 |

|

RU2356693C1 |

| СТЕНД ЛАЗЕРНОЙ ЗАКАЛКИ ОПОРНОЙ ПОВЕРХНОСТИ ИГЛ ВРАЩЕНИЯ ВЫСОКОСКОРОСТНЫХ ЦЕНТРИФУГ | 2012 |

|

RU2527979C2 |

| Способ закалки цилиндрическихиздЕлий из лЕгиРОВАННыХ СТАлЕй ичугуНОВ | 1978 |

|

SU810851A1 |

Авторы

Даты

1979-03-15—Публикация

1976-12-03—Подача