Область техники, к которой относится изобретение.

Изобретение относится к области машиностроения, а именно к способам термического поверхностного закалочного упрочнения, и может быть использовано для повышения износостойкости деталей машин из закаливаемых металлических сплавов, таких как железоуглеродистые сплавы, алюминиевые, титановые сплавы и др.

Уровень техники.

Известны способы термического поверхностного закалочного упрочнения с использованием дополнительных источников концентрированных потоков энергии, подводимых в поверхностные слои детали, такие как лазерная, электронно-лучевая, плазменная закалка, электромеханическая обработка и др., реализуемые в том числе на станках металлорежущей группы. Концентрированный источник энергии нагревает поверхность детали, обеспечивая закалку поверхностного слоя. Недостатками указанных способов являются необходимость использования дополнительного нагревательного оборудования, высокая энергоемкость процессов, сравнительно малая толщина упрочненного слоя, низкая производительность, резкое падение свойств упрочненного поверхностного слоя по его толщине, сложность интеграции в технологический процесс (электронно-лучевая закалка), небезопасность (лазерная закалка), низкая экологичность (плазменная закалка).

Известны способы упрочняющей обработки точением, близкие по технической реализации к заявляемому, устраняющие большинство вышеперечисленных недостатков, но обладающие собственными существенными недостатками. В данных способах предлагается ухудшить условия стружкообразования и за счет этого поднять температуру поверхностных слоев на обрабатываемой поверхности заготовки с получением закалочных структур, в том числе с так называемыми белыми слоями. Это достигается тем, что при точении используется инструмент, имеющей фаску на задней поверхности с нулевым задним углом [Kevin Chou Y. / Surface hardening of AISI 4340 steel by machining: a preliminary investigation // Journal of Materials processing technology - 2002, No 124, p. 171-177], либо используемый резец имеет значительные отрицательные значения переднего угла [Упрочнение покрытий специальным точением / Т.С. Скобло, В.В. Коломиец, В.Ф. Ридный, Р.В. Ридный, / Вiсник СевНТУ. Вип. 110: Механiка, енергетика, екологiя: зб. наук. пр. - Севастополь: Вид-во СевНТУ, 2010, с. 208-211].

При обработке может образовываться белый слой, состоящий из остаточного аустенита, мелкоигольчатого мартенсита и дисперсных карбидов, обладающий повышенной твердостью по сравнению с мартенситом обычной закалки. Оба способа реализуются на стандартном металлорежущем оборудовании без привлечения дополнительных средств нагрева. Существенными недостатками вышеуказанных способов являются наличие отходов материала в виде стружки, небольшая толщина упроченного слоя (не более 100 мкм), неоднородность структуры и твердости по толщине упрочненного слоя.

Известен способ поверхностного закалочного упрочнения путем шлифования с форсированными режимами обработки [Niemeyer Ν., Foeckerer T., Chaphalkar Ν, Hyatt G. Grind Hardening Method and Apparatus US Patent Application 20130273811 A1, B24B 51/00, Filed: March 15, 2013]. Недостатками указанного способа является неравномерность свойств по толщине упрочненного слоя, высокая структурная неоднородность и наличие отходов в виде стружки, поскольку для достижения закалочных температур требуются большие глубины шлифования.

Известен способ поверхностного закалочного упрочнения деталей из железоуглеродистых сплавов по патенту РФ 2190024, при котором поверхность упрочняемого изделия нагревается прижатым быстровращающимся роликом и охлаждается путем подачи в зону обработки смазочно-охлаждающей жидкости. Способ устраняет такой недостаток, как отходы материала в виде стружки, но имеет собственные недостатки, такие как чрезвычайно низкая производительность процесса закалки (10…13 мм длины цилиндрической заготовки за минуту), а также сравнительно небольшую толщину упрочненного слоя (максимум 0,24…0,26 мм). Помимо этого необходим дополнительный привод ролика, трущегося об упрочняемую поверхность.

Наиболее близким по технической сущности является способ механической лезвийной обработки без отделения стружки [Пат. 2044606 (РФ). Способ получения поверхностей с чередующимися выступами и впадинами и инструмент для его реализации / Н.Н. Зубков, А.И. Овчинников // Изобретения - 1995 - №27], который принят за прототип. Целью данного изобретения является получение поверхностей с чередующимися выступами и впадинами. Сущность способа заключается в последовательном подрезании поверхностных слоев заготовки без его отделения от заготовки в виде стружки инструментом, имеющим одну режущую и одну деформирующую кромку и пластическом деформировании подрезанных слоев. По этому способу возможно получение макрорельефов в виде оребрения, в том числе ребер, плотно прижатых друг к другу. Использование данного метода для получения закалочных структур не возможно и не рассматривалось, поскольку предлагался инструмент с передними углами в диапазоне 10…65°, не обеспечивающий получение температур подрезанного слоя, необходимых для изменения его фазово-структурного состояния (закалки). Скорость резания и толщина подрезаемого слоя не рассматривалась как фактор управления свойствами материала получаемых ребер.

Раскрытие изобретения.

Технический результат. Целью настоящего изобретения является создание на закаливаемых материалах полностью или частично закаленного поверхностного слоя большой толщины с однородными свойствами по всей толщине упрочненного слоя без привлечения дополнительных источников нагрева, кроме как тепла, выделяющегося при лезвийной обработке, без образования стружки и с большой производительностью.

Сущность изобретения как технического решения.

Технический результат достигается тем, что инструментом, имеющим режущую и деформирующую кромки, послойно подрезают поверхностный слой детали с сохранением механической связи подрезанного слоя с деталью по своей узкой стороне, при этом пластически деформируют подрезанные слои передней поверхностью инструмента, после чего подрезанные слои укладываются на деталь деформирующей кромкой инструмента. В процессе подрезания поверхностного слоя его пластического деформирования и трения об инструмент при соответствующем выборе геометрических параметров инструмента и технологических параметров обработки добиваются нагрева подрезанного слоя до температур фазовых переходов для данного обрабатываемого материала. Охлаждение подрезанного слоя осуществляется кондуктивным теплоотводом в заготовку. Для реализации способа используется инструмент, имеющий передний угол на режущей кромке не более 10° и передний угол на деформирующей кромке не более минус 30°. Как режущая, так и деформирующая кромка может быть прямолинейной, кусочно-прямолинейной или криволинейной. Передняя поверхность инструмента может быть как плоской, так и фасонной.

Технический результат достигается также тем, что увеличением толщины срезаемого слоя или снижением скорости резания свободную (не контактирующую с инструментом) сторону подрезанного слоя не доводят до температур фазовых превращений.

Технический результат достигается также тем, что до или в процессе закалочного упрочнения в зону обработки или до нее вводят легирующие, твердосмазочные или упрочняющие компоненты.

Технический результат достигается также тем, что подрезанные слои укладываются на заготовку с зазором между слоями.

Технический результат достигается также тем, что обработка осуществляется с использованием технологических охлаждающих сред.

Технический результат достигается также тем, что после закалочного упрочнения зазор между слоями заполняется смазочными или упрочняющими компонентами.

Технический результат достигается также тем, что подбором режимов закалочного упрочнения производят самоотпуск упрочненного слоя.

Заявляемый способ поясняется чертежами.

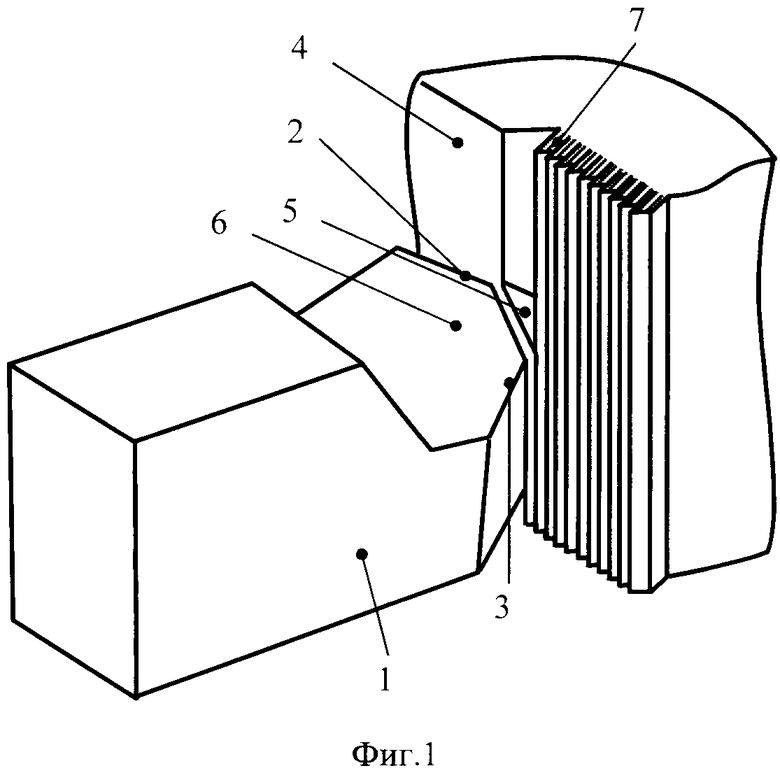

На фиг. 1 показано схематичное изображение зоны обработки.

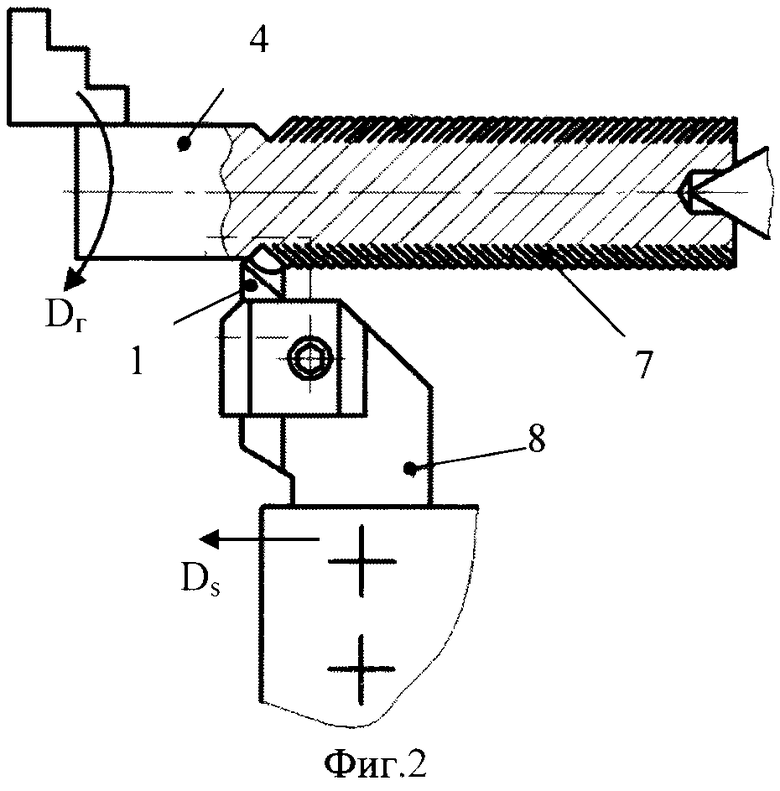

На фиг. 2 показана схема реализации способа при токарной обработке.

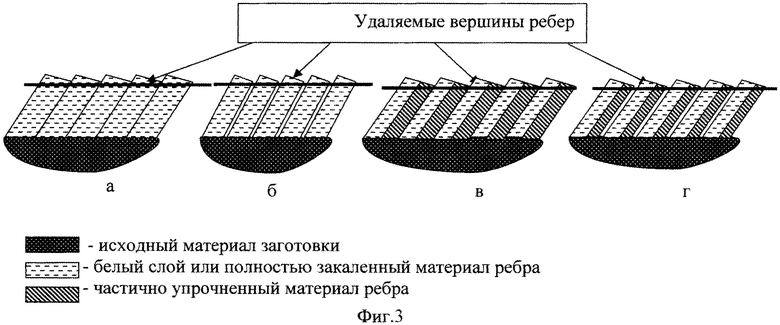

На фиг. 3 представлены возможные варианты получаемых упрочненных поверхностных структур.

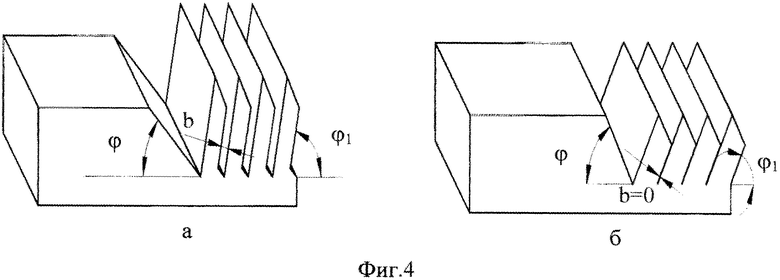

Фиг. 4 иллюстрирует принцип управления межреберным зазором.

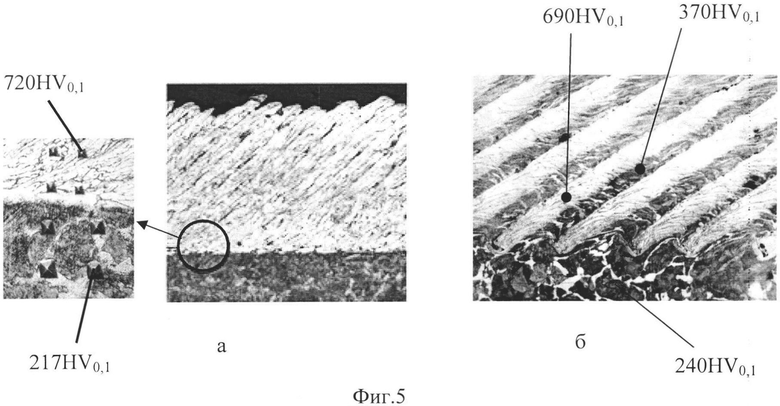

Фиг. 5 иллюстрирует возможность полного закалочного упрочнения поверхности и частичного закалочного упрочнения поверхности с образованием ламинатной структуры из слоев различной твердости.

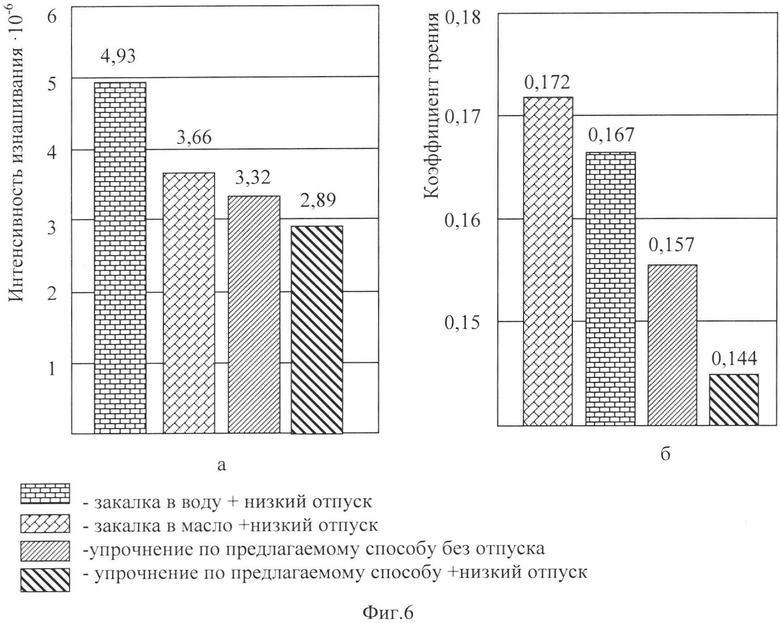

На фиг. 6 представлены результаты сравнительных триботехнических испытаний образцов, упрочненных по заявляемому способу по сравнению с объемно закаленными образцами.

Способ осуществляют следующим способом. Режуще-деформирующим инструментом 1 (фиг. 1), имеющим как минимум одну режущую 2 и одну деформирующую кромку 3 послойно подрезают поверхностный слой материала заготовки 4 без его отделения в виде стружки. Подрезанный слой 5 сохраняет механическую связь с заготовкой 4 по своей узкой стороне. После подрезания режущей кромкой 2 слой материала 5 деформируется передней поверхностью 6 инструмента 1 и укладывается деформирующей кромкой 3 на поверхность заготовки 4. Подрезанные слои остаются на поверхности заготовки 4 плотно прижатыми друг к другу 7 или в виде отдельно стоящих ребер. По сути ребро - это не отделившаяся по своей узкой стороне стружка. В процессе резания режущей кромкой 2, пластического деформирования подрезанного слоя 5 передней поверхностью инструмента 6 и деформирующей кромкой 3, а также его трения о контактные поверхности инструмента 1 производят нагрев подрезанного слоя 5 до температур фазовых превращений за счет соответствующего назначения геометрических параметров инструмента, выбора толщины подрезаемого слоя и скорости резания. Кондуктивный теплоотвод через корень ребра в тело заготовки 4 обеспечивает необходимые для закалки скорости охлаждения. При малой теплоаккумулирующей способности заготовки (малый размер, тонкостенная деталь) возможно охлаждение подрезанных слоев с привлечением жидких сред, например, поливом. При необходимости, возможно проведение отпуска после предлагаемой закалки как самостоятельной операции, либо подобрать режимные параметры обработки, обеспечивающие самоотпуск поверхностного слоя детали.

Фиг. 2 показывает пример реализации способа на токарном станке при упрочнении наружной цилиндрической поверхности. Режуще-деформирующий инструмент в виде резцовой вставки 1 закреплен в державке 8, которая, в свою очередь, закреплена в резцедержателе токарного станка. Заготовка 4 имеет главное вращательное движение Dг, инструмент имеет поступательное движение Ds вдоль оси заготовки. В результате обработки на поверхности заготовки образуется слой из плотно прижатых к друг к другу, или стоящих с зазором, частично, или полностью закаленных ребер 7.

Интенсификацией пластических деформаций за счет изменения геометрических параметров инструмента и большими скоростями резания, по сравнению с прототипом (патент РФ №2044606), достигаются температуры подрезанного слоя, превышающие температуру структурно-фазовых превращений обрабатываемого материала. Высокие температуры и скорости нагрева, высокие скорости и степени деформации, существенно интенсифицируют процесс фазовых переходов и приводят к образованию структур нового типа, вплоть до наноструктурированных. Измерение температуры резания методом естественной термопары при закалочном упрочнении стали показало ее значение, превышающее 1000°C, что с учетом высоких степеней деформации достаточно для осуществления фазовых переходов. Расчет скорости нагрева подрезанного слоя показал значение 1,0…1,5 миллиона градусов в секунду.

Производительность операции закалочного упрочнения по предлагаемому способу аналогична производительности получистовой токарной обработки. Например, время на обработку участка стального вала длиной 200 мм и диаметром 80 мм составляет около 1 минуты.

В условиях значительных пластических деформаций, трения подрезанного слоя о рабочие поверхности инструмента, высокоскоростного нагрева до температур фазовых переходов и последующего охлаждения со сверхкритическими скоростями за счет кондуктивного теплоотвода в холодную сердцевину заготовки (при необходимости, с привлечением охлаждающих сред) в материале ребра протекают структурные превращения с образованием зон сплошной или частичной (по толщине подрезанного слоя) закалки. Указанные условия позволяют получать в материале ребра высокотвердые нетравящиеся структуры (так называемый "белый слой"), которые представляют собой квазиравновесную аустенит-мартенситную систему с высокодисперсным наноразмерным кристаллическим состоянием.

Возможна сквозная закалка ребра, либо его частичная закалка на определенную толщину. На фиг. 3 представлены возможные варианты поверхностного закалочного упрочнения по предлагаемому способу: с полным (фиг 3а, б) или частичным (фиг 3в, г) упрочнением материала ребра, с плотно упакованными ребрами без зазоров между ними (фиг 3а, в) или с оставлением межреберных зазоров (фиг 3б, г).

Принцип управления шириной межреберного зазора основан на выборе угла подрезания поверхностного слоя φ и угла отгибки подрезанного слоя φ1 режуще-деформирующим инструментом и поясняется фиг. 4. При значениях угла подрезания φ<φ1 формируются оребренная структура, имеющая межреберный зазор b (фиг. 4а), равный

b=S0·(sinφ1-sinφ),

где S0 - величина подачи инструмента за цикл главного движения резания (подача на оборот детали для токарной обработки, или подача на зуб для фрезерной обработки), обеспечивающая величину шага оребрения. Межреберный зазор при полностью или частично закаленных ребрах может служить объемом для размещения жидких или твердых смазок, а также карманами для сбора продуктов износа в паре трения.

При значениях φ≥φ1 (фиг. 4б) ребра будут плотно прижаты друг другу с нулевым межреберным зазором.

После закалочного упрочнения по заявляемому способу для деталей трения требуется дополнительная механическая обработка для устранения заостренных вершин ребер, что возможно осуществлять на том же станке, на котором производилась закалка. Это могут быть методы пластического деформирования (например, алмазное выглаживание), лезвийной обработки (так называемое твердое точение резцами из режущей керамики или эльбора) или шлифование (при установке на токарный станок шлифовального приспособления). Удаление вершин может также осуществляться отдельно на шлифовальных станках.

Для сталей апробировано получение полностью упрочненного поверхностного слоя с формированием так называемого "белого" слоя. На фиг. 5а показан поперечный срез образца из стали 40Х с толщиной упрочненного слоя 0,6 мм и твердостью 720 HV0,1, что эквивалентно твердости HRC 61. На среднеуглеродистых сталях получена частично упрочненная поверхность с чередованием наклонных "белых" слоев толщиной 50…100 мкм твердостью 650…950 HV0,1 и менее твердыми слоями (400…550 HV0,1). Также получены частично закаленные структуры с мягкими прослойками материала (280…370 HV 0,1) глубиной до 1,5 мм (фиг. 5б).

На низкоуглеродистых сталях (сталь 20) получен упрочненный слой с твердостью 580 HV0,1 (эквивалентно HRC 54), что недостижимо другими методами, использующими концентрированные потоки энергии.

Способ апробирован также при получении упрочненного слоя на предварительно термообработанных деталях (сталь 40Х) с твердостью до упрочнения HRC 56. После поверхностного упрочнения по заявляемому способу получена твердость 830 HV0,1, что эквивалентно HRC 65.

Известно, что "белые слои" обладают повышенной коррозионной стойкостью, что дает основания для использования заявляемого способа для повышения коррозионной стойкости деталей.

Предлагаемый способ упрочения реализуется на стандартном металлорежущем оборудовании токарной или фрезерной групп и не требует привлечения дополнительной технологической оснастки. На примере токарной обработки инструмент устанавливается в резцедержатель токарного станка, заготовке придается вращательное движение, инструменту поступательное движение подачи вдоль оси детали. Благодаря простоте организации предлагаемого способа, появляется возможность совмещения операций механической обработки и ее поверхностной закалки на одном станке. По сравнению с лазерной, плазменной, электромеханической закалкой не требуются дорогостоящие и энергоемкие дополнительные источники энергии. Также существенно повышается скорость термообработки. По сравнению с печной закалкой значительно сокращается время изготовления детали (время закалки по предлагаемому способы в разы меньше времени печной закалки, отпадают транспортные и установочные операции).

Предлагаемый метод поверхностной закалки совмещает преимущества как высокотемпературной термомеханической обработки (высокие температуры и степени деформаций), так и лазерной закалки (высокие скорости нагрева и охлаждения), при этом на детали толщина модифицированного слоя существенно превосходит ту, что образуется после лазерной закалки при обеспечении постоянства свойств упрочненного слоя по толщине.

Проведенные триботехнические испытания образцов с упрочнением по заявляемому способу подтвердили их работоспособность в узлах трения скольжения. Сравнивалась интенсивность изнашивания и коэффициент трения (фиг. 6) образцов из стали 40Х с объемной закалкой в воду и масло и последующим низким отпуском (по режимам, рекомендованным справочниками) с образцами, упрочненными по заявляемому способу без отпуска и с низким отпуском при температуре 200°C в течение 40 минут. Испытания проводились на машине трения Amsler A135 по схеме трения диск по диску со скоростью проскальзывания 0,08 м/с с нагрузкой 185H. Материал контртела - твердый сплав ВК8. Как видно из гистограммы (фиг. 6а), образцы, закаленные по предлагаемому способу имеют износостойкость на 10…40% выше по сравнению с образцами, закаленными объемной закалкой. Образцы, упрочненные по предлагаемому методу, также имеют пониженный на 6…16% коэффициент трения (фиг. 6б).

Пример реализации способа. Упрочнялась наружная поверхность цилиндрического образца диаметром 40 мм длиной 80 мм из стали 40Х в состоянии поставки с получением полностью закаленных ребер, не имеющих зазора между ними (структура, изображенная на фиг. 3а) с толщиной упрочненного слоя 0,5 мм и твердостью HRC 58…61. В качестве базового станка использовали токарно-винторезный станок модели 16К20. Режуще-деформирующий инструмент из режущей керамики, имел угол подрезания (главный угол инструмента в плане) и угол отгибки (вспомогательный угол инструмента в плане) φ=φ1=51°. Передний угол на режущей и деформирующей кромках составлял минус 49°. Продольная подача инструмента составляла 0,1 мм, глубина резания 0,8 мм, скорость резания 3,3 м/с. Время закалочного упрочнения участка вала длиной 80 мм составило 30 секунд. Смазочно-охлаждающих жидкостей не использовалось. После упрочняющей обработки выполнялось снятие треугольных заострений вершин ребер на этом же токарном станке резцом с режущей частью из кубического нитрида бора.

Другой пример реализации способа. Данным способом упрочнялась наружная поверхность цилиндрического образца диаметром 60 мм длиной 90 мм из стали 35 в состоянии поставки с получением плотно упакованных частично упрочненных ребер (структура, изображенная на фиг. 3в) с толщиной упрочненного слоя 0,8 мм, твердостью в зонах закалки HRC 55…67 и в мягких прослойках HRC 35…37. В качестве базового станка использовали токарно-винторезный станок 16К20. Режуще-деформирующий инструмент из твердого сплава имел угол подрезания (главный угол инструмента в плане) φ=45° и угол отгибки (вспомогательный угол инструмента в плане) φ1=39°. Передний угол на режущей и деформирующей кромках составлял минус 18° и минус 60° соответственно. Продольная подача инструмента составляла 0,3 мм, глубина резания 1,2 мм, скорость резания 2,5 м/с. Толщина закаленной прослойки в ребре составила в среднем 0,07 мм при толщине ребра 0,24 мм. Время закалочного упрочнения участка вала длиной 90 мм составило 23 секунды. Смазочно-охлаждающих жидкостей не использовалось. После упрочняющей обработки выполнялось снятие треугольных заострений вершин ребер на этом же токарном станке резцом с режущей частью из кубического нитрида бора.

Использование предлагаемого способа обеспечивает локальный нагрев поверхности деталей, методом, имеющим максимальный тепловой КПД непосредственного преобразования механической энергии металлорежущего станка в тепловую энергию, и не требует дополнительных устройств или длительного печного нагрева. Локальный быстропротекающий нагрев и охлаждение поверхности детали исключает обезуглероживание поверхностного слоя, поводки детали, существенно снижает окисление. Способ позволяет формировать композиционную структуру поверхностного слоя деталей с чередованием слоев высокотвердых и более пластичных прослоек при сохранении исходных свойств нижележащих слоев металла. Способ позволяет формировать наноструктурированные композиционные упрочненные поверхностные структуры с высокими трибологическими свойствами, повышающими износостойкость поверхностей деталей машин, что недоступно ни одному из известных методов обработки.

В процессе закалочного упрочнения в зону обработки или до нее можно вводить поливом, распылением, смазыванием и т.п. легирующие, твердосмазочные или упрочняющие компоненты в виде паст, суспензий, аэрозолей, порошков. В качестве легирующего компонента может быть использована суспензия коллоидного графита в минеральном масле, наносимая на поверхность резания пористым роликом или поливом непосредственно в зону резания. Несмотря на кратковременность процесса, углеродсодержащие компоненты суспензии будут частично диффундировать в тонкие высоконагретые и активированные высокими степенями деформации подрезанные слои.

В качестве твердосмазочного компонента могут быть использованы порошки или суспензии чешуйчатого графита, дисульфида молибдена и др. веществ. Возможно натирание поверхности резания баббитовым, оловянным, медным стержнем или другим металлом, или веществом, являющимся твердой смазкой.

После обработки зазоры между упрочненными слоями, показанными на фиг. 3б, г, могут быть заполнены смазочными или упрочняющими компонентами. Например, в качестве смазочного компонента может служить консистентная смазка, или фторопластовая эмульсия с частицами MoS2 с последующей полимеризацией эмульсии в межреберных зазорах. Зазоры могут быть заполнены баббитом, оловом или др. твердосмазочными металлами посредством газопламенного нагрева. В качестве упрочняющего компонента зазоры могут быть заполнены керамиконаполненными полимерными композициями с их последующей полимеризацией.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛИ | 1992 |

|

RU2015202C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ С ЧЕРЕДУЮЩИМИСЯ ВЫСТУПАМИ И ВПАДИНАМИ (ВАРИАНТЫ) И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2044606C1 |

| Способ механической обработки | 1989 |

|

SU1798036A1 |

| Способ упрочнения рабочей части кромки режущего инструмента из коррозионно-стойких сталей мартенситного класса | 2024 |

|

RU2841307C1 |

| Способ изготовления капиллярно-пористой структуры тепловой трубы | 1988 |

|

SU1558556A1 |

| Инструмент для дробления стружки при токарной обработке пластичных материалов | 1989 |

|

SU1625586A1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОГО УПРОЧНЕНИЯ РЕЖУЩИХ КРОМОК ПЛАСТИНЧАТОГО ИНСТРУМЕНТА | 1996 |

|

RU2104136C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464153C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464154C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464155C1 |

Изобретение относится к области машиностроения, а именно к способам поверхностного упрочнения с получением закалочных структур. Для повышения износостойкости деталей машин из закаливаемых металлов, преимущественно из железоуглеродистых сплавов, и создания на поверхности детали полностью или частично закаленного поверхностного слоя с однородными свойствами по его толщине инструментом в виде резца, имеющим режущую и деформирующую кромки послойно подрезают поверхностный слой детали с сохранением его механической связи с деталью по своей узкой стороне, при этом пластически деформируют подрезанные слои рабочими поверхностями инструмента, после чего подрезанные слои укладывают на деталь деформирующей кромкой инструмента. В процессе подрезания поверхностного слоя, его пластического деформирования и трения об инструмент, соответствующим выбором геометрических параметров инструмента и технологических параметров обработки достигают нагрева подрезанного слоя выше температур фазовых превращений для данного обрабатываемого материала. Охлаждение подрезанного слоя осуществляется кондуктивным теплоотводом в заготовку или охлаждающими технологическими средами. 5 з.п. ф-лы, 6 ил.

1. Способ поверхностного закалочного упрочнения деталей, отличающийся тем, что осуществляют послойное подрезание режущей кромкой режуще-деформирующего инструмента поверхностного слоя детали с сохранением его механической связи с деталью по своей узкой стороне, пластическое деформирование подрезанного слоя и послойное укладывание на деталь подрезанных и деформированных слоев деформирующей кромкой инструмента, при этом в процессе подрезания производят нагрев слоя до температур фазовых превращений трением и пластическим деформированием при взаимодействии с инструментом, имеющим передний угол на режущей кромке не более 10°, а передний угол на деформирующей кромке - не более минус 30°, причем скорость резания и толщину подрезаемого слоя устанавливают в зависимости от температуры фазовых превращений металла обрабатываемой детали.

2. Способ по п. 1, отличающийся тем, что при увеличении толщины подрезаемого слоя или снижении скорости резания сторону подрезанного слоя, не контактирующую с инструментом, не доводят до температур фазовых превращений.

3. Способ по п. 1 или 2, отличающийся тем, что подрезанные слои укладывают на заготовку с зазором между слоями, при этом после закалочного упрочнения зазор между слоями заполняют смазочным или упрочняющим компонентами.

4. Способ по п. 1 или 2, отличающийся тем, что до или в процессе закалочного упрочнения до зоны обработки или в нее вводят легирующие, твердосмазочные или упрочняющие компоненты.

5. Способ по п. 1 или 2, отличающийся тем, что обработку детали осуществляют с использованием технологических охлаждающих сред.

6. Способ по п. 1 или 2, отличающийся тем, что подбором режимов закалочного упрочнения производят самоотпуск закаленного слоя.

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ С ЧЕРЕДУЮЩИМИСЯ ВЫСТУПАМИ И ВПАДИНАМИ (ВАРИАНТЫ) И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2044606C1 |

| СПОСОБ ФОРМИРОВАНИЯ УПРОЧНЕННОГО СЛОЯ ДЕТАЛИ | 1997 |

|

RU2120478C1 |

| Способ упрочнения отверстий изделия | 1986 |

|

SU1397508A1 |

| Способ упрочнения металлопокрытий | 1979 |

|

SU855018A1 |

| Способ упрочения изделий | 1976 |

|

SU670426A1 |

| Способ обработки сварных соединений из дисперсионно-твердеющих сталей мартенситного класса | 1976 |

|

SU594191A1 |

Авторы

Даты

2015-07-20—Публикация

2014-01-21—Подача