Изобретение относится к области индукционного нагрева и может быть использовано для восстановления работоспособности крупногабаритного азотированного коленчатого вала из стали или чугуна с шаровидным графитом с диаметром шеек более 160 мм и имеющих полость, получивших при эксплуатации задир одной или нескольких шеек.

Известен способ восстановления работоспособности коленчатого вала с применением закалки ТВЧ (патент на изобретение №2296169).

Недостатком данного способа является невозможность закалки нагретого слоя шейки на требуемую твердость, т.к. скорость его охлаждения при отводе тепла в массу недостаточна (она ниже критической скорости закалки) из-за меньшей массы шейки вследствие наличия в ней полости (отверстия).

Кроме того, наличие азотированного слоя в полости шейки и еще литой корки в полости шейки чугунного вала, как показали исследования, приводит к образованию продольных трещин в ней в наименьшем сечении при охлаждении после индукционного нагрева.

Техническим результатом изобретения является восстановление твердости поврежденной шейки, имеющей полость, и исключение образования трещин на поверхности полости шейки.

Для достижения технического результата предложен способ восстановления крупногабаритного азотированного коленчатого вала из стали или чугуна с шаровидным графитом, получившего при эксплуатации задир одной или нескольких шеек, имеющих полость, включающий механическую обработку поврежденной шейки, ее цилиндрической части и смазочных отверстий, до полного удаления азотированного слоя, установку защитного средства, первую закалку шейки с индукционного поверхностного нагрева при вращении вала, вторую закалку шейки с индукционного поверхностного нагрева, заключающуюся в предварительном подогреве шейки при вращении вала и дальнейшем нагреве до температуры закалки за один оборот вала, охлаждение нагретого слоя шейки при каждой закалке за счет отвода тепла в массу шейки и щек при изгибе шейки, наклеп галтелей коленчатого вала до получения биения вала не более 0,05 мм и шлифование шейки под вкладыш, отличающийся тем, что перед нагревом закаливаемой шейки в ее полости частично удаляют азотированный слой, литейную корку и трещины, если они имеются, а затем полость заполняют смесью бентонита, металлической дроби и воды.

При этом удаление азотированного слоя, литейной корки и трещин в полости шейки производят в наименьшем сечении шейки на глубину 2-3 мм полосой шириной 20-30 мм по всей длине полости, а смесь, которой заполняют полость шейки для отвода тепла, имеет разный состав: на длине цилиндрической части шейки 15-25% (объемных) бентонита, 40-50% стальной или чугунной дроби диаметром 1-2 мм и 35-45% воды, под щеками 40-50% бентонита и 50-60% воды, а для отвода образующегося пара в уплотненной смеси, преимущественно в приповерхностном слое, создают дренажные отверстия диаметром 3-5 мм на всю длину полости.

Нагрев шейки при первой закалке производят петлевым индуктором, охватывающим половину поверхности шейки, при удельной мощности 0,35-0,50 кВт/см2, частоте тока 8-10 кГц, а необходимые температура и глубина нагрева достигаются практически одновременно на всей поверхности шейки за счет многократного вращения шейки относительно индуктора при числе оборотов вала 10-15 в минуту и продолжительности нагрева 30-50 с.

При второй закалке ТВЧ вначале производят подогрев шейки таким же индуктором и при той же удельной мощности, частоте тока и числе оборотов вала, как и при первой закалке, при продолжительности нагрева 15-20 с, а затем продолжают нагрев непрерывно-последовательным способом в течение 1,1 оборота вала (10-12 с) при такой же мощности, что и при подогреве.

Вторую закалку производят после охлаждения шейки вала до температуры цеха после первой закалки.

Охлаждение нагретого поверхностного слоя при первой и второй закалках производят за счет отвода тепла в массу шейки и щек (без применения закалочной жидкости).

Интенсивный и длительный нагрев поверхностного слоя при закалке ТВЧ и охлаждение его за счет отвода тепла в массу приводят к самоотпуску закаленного поверхностного слоя.

После окончания нагрева поверхностного слоя при первой и второй закалках ТВЧ обеспечивают приложение изгибающего момента к нагретой шейке за счет изменения положения опор вала относительно закрепленных его концов, при этом действие изгибающего момента должно быть направлено на уменьшение расстояния между щеками нагретой шейки, что способствует уменьшению коробления вала. Изгибающий момент создают при температуре выше начала мартенситного превращения и сохраняют его до охлаждения до температуры цеха.

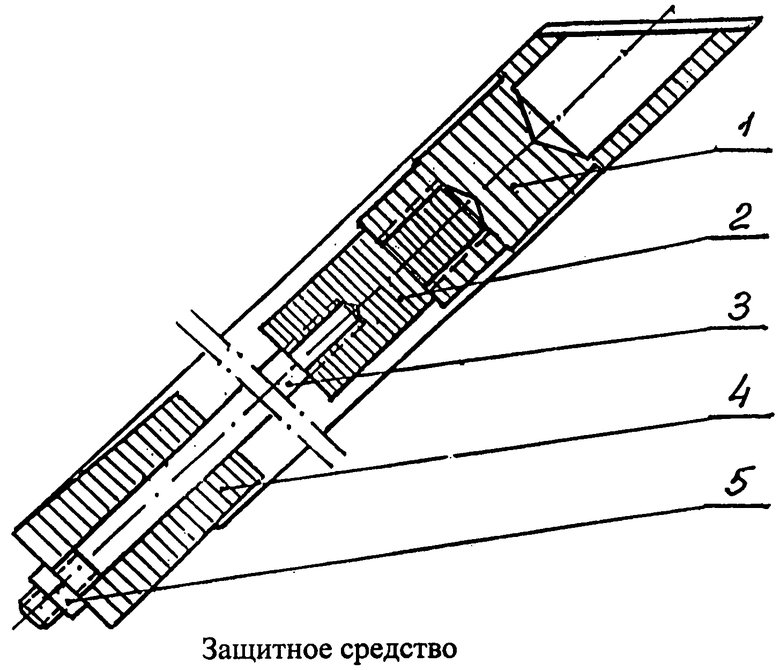

Для исключения перегрева и трещинообразования на кромке смазочного отверстия перед закалкой в него вставляют защитное средство, конструкция которого представлена на чертеже. Верхнюю часть 1 защитного средства (материал медь, толщина стенки 1,5-2,5 мм) устанавливают на 1,0-2,5 мм ниже поверхности шейки и обживают на длине 3-5 мм по всему периметру перед первой и второй закалках. Удерживают защитное средство за счет конусной части смазочного отверстия, вставки 2, стержня 3, конуса 4 и гайки 5.

После второй закалки галтели закаленной шейки подвергают наклепу роликами и (или) наклепу ручным способом с помощь ударного инструмента, боек которого имеет радиус кривизны меньше радиуса галтели. Наклеп обеспечивает пластическую деформацию металла галтелей. Деформированный слой металла в галтелях не должен выходить на границу азотированного слоя на щеках.

Биение вала после наклепа галтелей должно быть не более 0,05 мм. Наклеп галтели восстанавливаемой шейки обеспечивает получение такой же изгибной прочности вала, какой она была в исходном состоянии.

Пример использования: восстановление работоспособности азотированного восьмиколенного вала из стали 30Х3МФА с диаметром коренной шейки 220 мм, шатунной шейки 190 мм, с отверстием в ней диаметром 65 мм, получившего при эксплуатации грубые задиры третьей и четвертой шатунных шеек с образованием на поверхности третьей шатунной шейки прижогов, трещин и следов износа, а на поверхности четвертой шатунной шейки - прижогов, трещин и значительного одностороннего износа шейки на глубину до 1,0 мм с подкалкой этой зоны до твердости HRC 46 вследствие нагрева поверхности шейки при задире до температуры выше Ас1, а также продольной трещины длиной 25 мм на поверхности полости в ее центральной части в наименьшем сечении шейки (в ее затылочной части). Биение вала 0,62 мм. Вал к работе не пригоден.

При восстановлении работоспособности вала третья шатунная шейка прошлифована на диаметр 188,3 мм с удалением полностью азотированного слоя и трещин, а четвертая шатунная шейка - на диаметр 187,5 мм с удалением полностью азотированного слоя, трещин и неравномерного износа. Смазочные отверстия в обеих шейках разделаны на диметр 20,5 мм (исходный диаметр 18,2 мм) и на глубину до щек, что позволило удалить в них азотированный слой полностью.

Дополнительно частично удален азотированный слой в отверстиях диаметром 65 мм в третьей и четвертой шатунных шейках полосой шириной 20-30 мм на глубину 2-3 мм по всей длине отверстий в наименьших сечениях шеек (в затылочной части). При этом в отверстии четвертой шатунной шейки удалена продольная трещина длиной 25 мм, образовавшаяся из-за нагрева шейки в процессе задира.

Перед нагревом шеек ТВЧ отверстия третьей и четвертой шатунных шеек заполнены смесью бентонита, металлической дроби и воды. При этом использовалась смесь разного состава: на длине цилиндрической части шейки 20% (объемных) бентонита, 40% стальной дроби диаметром 1-2 мм и 40% воды, а под щеками 40% бентонита и 60% воды. Для отвода образующегося пара в смеси при уплотнении созданы, преимущественно в приповерхностном слое, дренажные отверстия диаметром 3-5 мм на всю длину отверстий.

Перед закалкой шеек в смазочные отверстия вставлены защитные средства.

Каждая шейка закалена дважды.

Первая закалка: нагрев Z-образным индуктором, охватывающим половину шейки, мощность 300 кВт, частота тока 10 кГц, число оборотов вала в минуту 12, продолжительность нагрева 35 с, охлаждение в массу, без применения закалочной жидкости. Вал охлажден до температуры цеха.

Вторая закалка: нагрев тем же индуктором, что и при первой закалке, мощность 300 кВт, частота тока 10 кГц, число оборотов вала в минуту 12, продолжительность нагрева 20 с, далее нагрев в течение 1,1 оборота вала за 12 с, охлаждение в массу, без применения закалочной жидкости.

Перед закалкой ТВЧ вал был установлен на опоры под 3-ю и 7-ю коренные шейки, 9-я коренная шейка была зажата в патроне, а «О» шейка - в свободном состоянии (конусный центр задней бабки установки отведен). После нагрева как 3-й, так и 4-й шатунных шеек при второй закалке вал был поджат конусным центром задней бабки и за счет подъема опоры под 3-й коренной шейкой с помощью винтового подъемного устройства, имеющегося на опоре, и соответствующей корректировки положения опоры под 7-й коренной шейкой был создан изгибающий момент сначала по отношению к 3-й шатунной шейки, а затем - по отношению к 4-й шатунной шейки.

После второй закалки галтели 3-й и 4-й шатунных шеек по всей окружности подвергнуты наклепу накатными роликами и дополнительно на дуге 120° с помощью ударного инструмента. Вал был поправлен до биения 0,05 мм. Наклеп галтелей обеспечил также восстановление исходной изгибной прочности вала по 3-й и 4-й шатунным шейкам, которая была снижена отпуском наклепанного металла при нагреве ТВЧ шеек.

После наклепа галтелей 3 шатунная шейка была прошлифована на диаметр 187,8 мм, а 4 шатунная шейка - на диаметр 187,0 мм под специальные подшипники.

Благодаря тому что максимальное биение вала после наклепа галтелей и шлифовки 3-й и 4-й шатунных шеек не превысило 0,05 мм, остальные неповрежденные шейки вала не шлифовались и тем самым были сохранены их эксплуатационные свойства.

После восстановления твердость закаленных шеек составила HRC 47-50. Трещин не обнаружено.

Экономический эффект от использования восстановленного вала составил 50% от его начальной стоимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ КОЛЕНЧАТОГО ВАЛА С ПРИМЕНЕНИЕМ ЗАКАЛКИ ТВЧ | 2005 |

|

RU2296169C1 |

| СПОСОБ РЕМОНТА УПРОЧНЕННЫХ АЗОТИРОВАНИЕМ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2487002C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| СПОСОБ УПРОЧНЕНИЯ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2231565C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1992 |

|

RU2050243C1 |

| Способ правки коленчатых валов | 1985 |

|

SU1289897A1 |

| Способ местной поверхностной закалкиКОлЕНчАТыХ ВАлОВ | 1978 |

|

SU812839A1 |

| Способ термической обработки коленчатых валов | 1981 |

|

SU960280A1 |

| Способ упрочнения коленчатых валов | 1985 |

|

SU1258853A1 |

| Способ восстановления чугунныхКОлЕНчАТыХ ВАлОВ дВигАТЕлЕй | 1978 |

|

SU800212A1 |

Изобретение относится к восстановлению крупногабаритного азотированного коленчатого вала из стали или чугуна с шаровидным графитом, получившего при эксплуатации задир одной или нескольких шеек, имеющих полость. Осуществляют механическую обработку поврежденной шейки, ее цилиндрической части и смазочных отверстий до полного удаления азотированного слоя. Устанавливают в смазочные отверстия защитное средство. Первую закалку шейки осуществляют с индукционного поверхностного нагрева при вращении вала. Вторую закалку шейки осуществляют с индукционного поверхностного нагрева с предварительным подогревом шейки при вращении вала и дальнейшем нагреве до температуры закалки за один оборот вала. Охлаждают нагретый слой шейки при каждой закалке за счет отвода тепла в массу шейки и щек при изгибе шейки. Выполняют наклеп галтелей коленчатого вала до получения биения вала не более 0,05 мм и шлифование шейки под вкладыш. Перед нагревом закаливаемой шейки в ее полости частично удаляют азотированный слой, литейную корку и трещины, если они имеются, а затем полость заполняют смесью бентонита, металлической дроби и воды. Техническим результатом изобретения является восстановление твердости поврежденной шейки и исключение образования трещин в полости закаливаемой шейки. 2 з.п. ф-лы, 1 ил.

1. Способ восстановления крупногабаритного азотированного коленчатого вала из стали или чугуна с шаровидным графитом, получившего при эксплуатации задир одной или нескольких шеек, имеющих полость, с применением ТВЧ, включающего механическую обработку поврежденной шейки, ее цилиндрической части и смазочных отверстий до полного удаления азотированного слоя, установку в смазочные отверстия защитного средства, первую закалку шейки с индукционного поверхностного нагрева при вращении вала, вторую закалку шейки с индукционного поверхностного нагрева, заключающуюся в предварительном подогреве шейки при вращении вала и дальнейшем нагреве до температуры закалки за один оборот вала, охлаждение нагретого слоя шейки при каждой закалке за счет отвода тепла в массу шейки и щек при изгибе шейки, наклеп галтелей коленчатого вала до получения биения вала не более 0,05 мм и шлифование шейки под вкладыш, отличающийся тем, что перед нагревом закаливаемой шейки в ее полости частично удаляют азотированный слой, литейную корку и трещины, если они имеются, а затем полость заполняют смесью бентонита, металлической дроби и воды.

2. Способ по п.1, отличающийся тем, что удаление азотированного слоя, литейной корки и трещин в полости шейки производят в наименьшем сечении шейки на глубину 2-3 мм полосой шириной 20-30 мм по всей длине полости.

3. Способ по п.1, отличающийся тем, что смесь, которой заполняют полость шейки, имеет разный состав: на длине цилиндрической части шейки - 15-25% (объемных) бентонита, 40-50% стальной или чугунной дроби диаметром 1-2 мм и 35-45% воды, под щеками - 40-50% бентонита, 50-60% воды, а для отвода образующегося пара в уплотненной смеси, преимущественно в приповерхностном слое, создают дренажные отверстия диаметром 3-5 мм на всю длину полости.

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ КОЛЕНЧАТОГО ВАЛА С ПРИМЕНЕНИЕМ ЗАКАЛКИ ТВЧ | 2005 |

|

RU2296169C1 |

| Способ восстановления азотированных коленчатых валов | 1988 |

|

SU1638200A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОРШНЕВЫХ ПАЛЬЦЕВ АВТОТРАКТОРНЫХ ДИЗЕЛЕЙ ИЗ ЦЕМЕНТУЕМЫХ МАРОК СТАЛИ | 1996 |

|

RU2122588C1 |

| US 3419949 А, 07.01.1969 | |||

| СПОСОБ ДИАГНОСТИКИ ЭТИОЛОГИЧЕСКИХ ФАКТОРОВ ВОДЯНОК ОБОЛОЧЕК ЯИЧКА И СЕМЕННОГО КАНАТИКА | 2014 |

|

RU2605841C2 |

| DE 3711826 A1, 27.10.1988. | |||

Авторы

Даты

2012-07-10—Публикация

2010-04-05—Подача