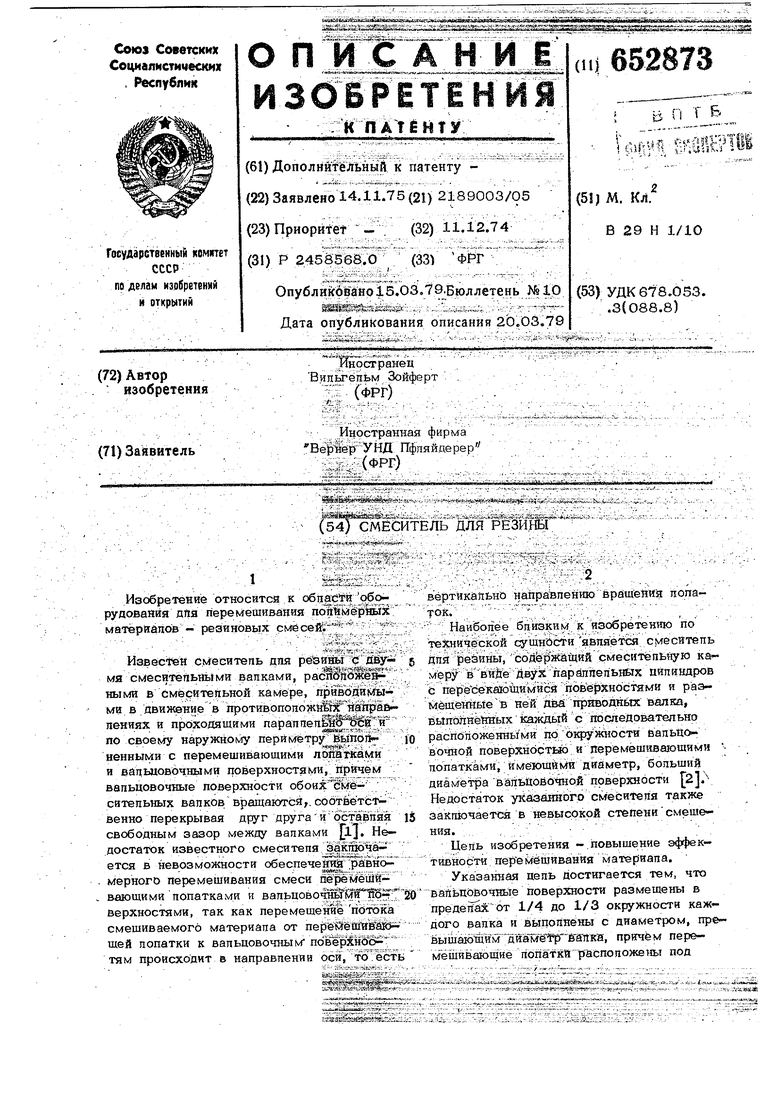

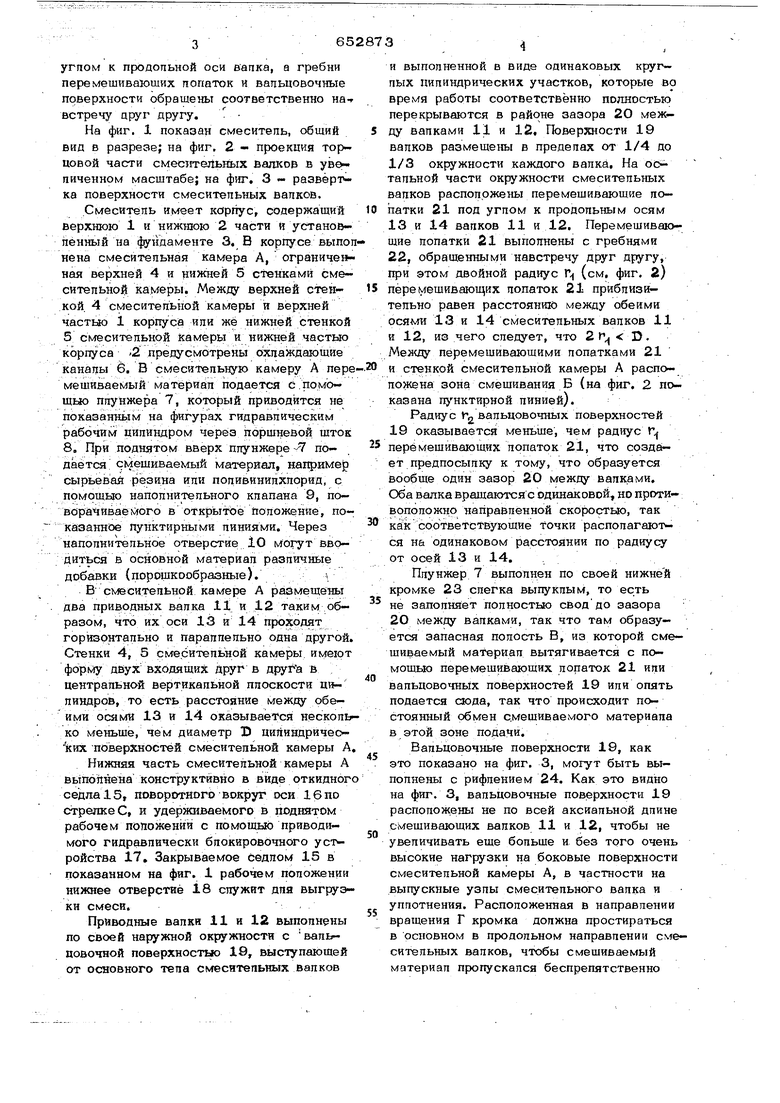

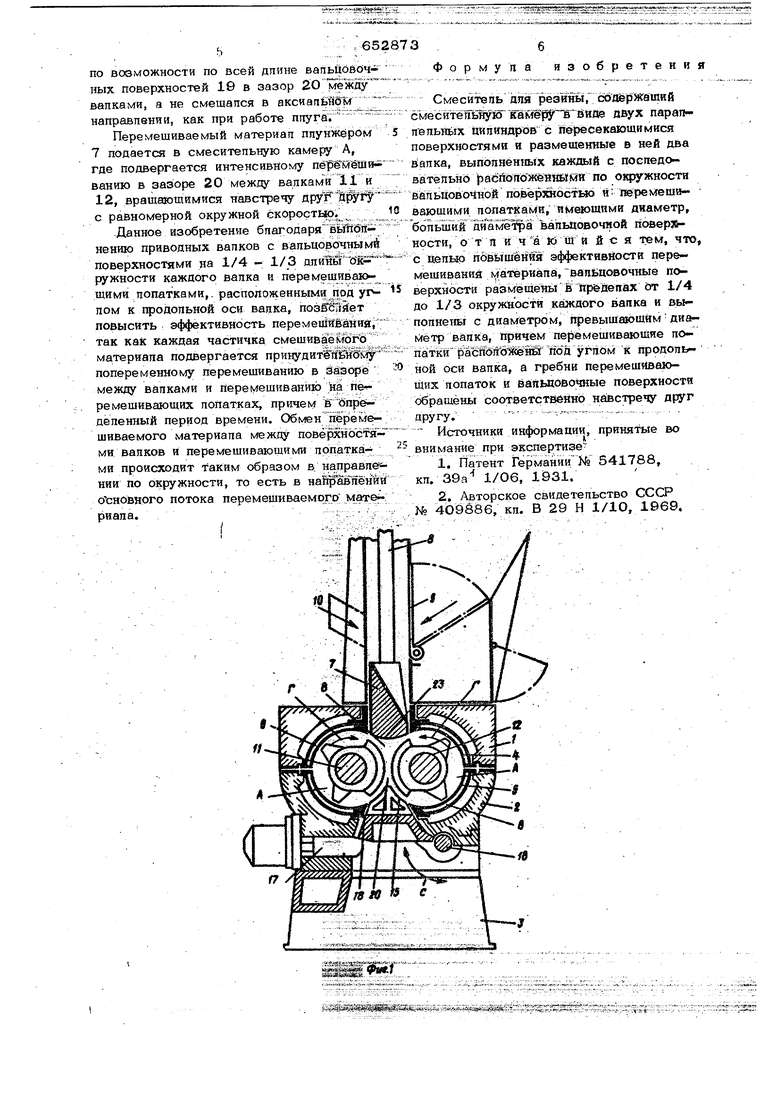

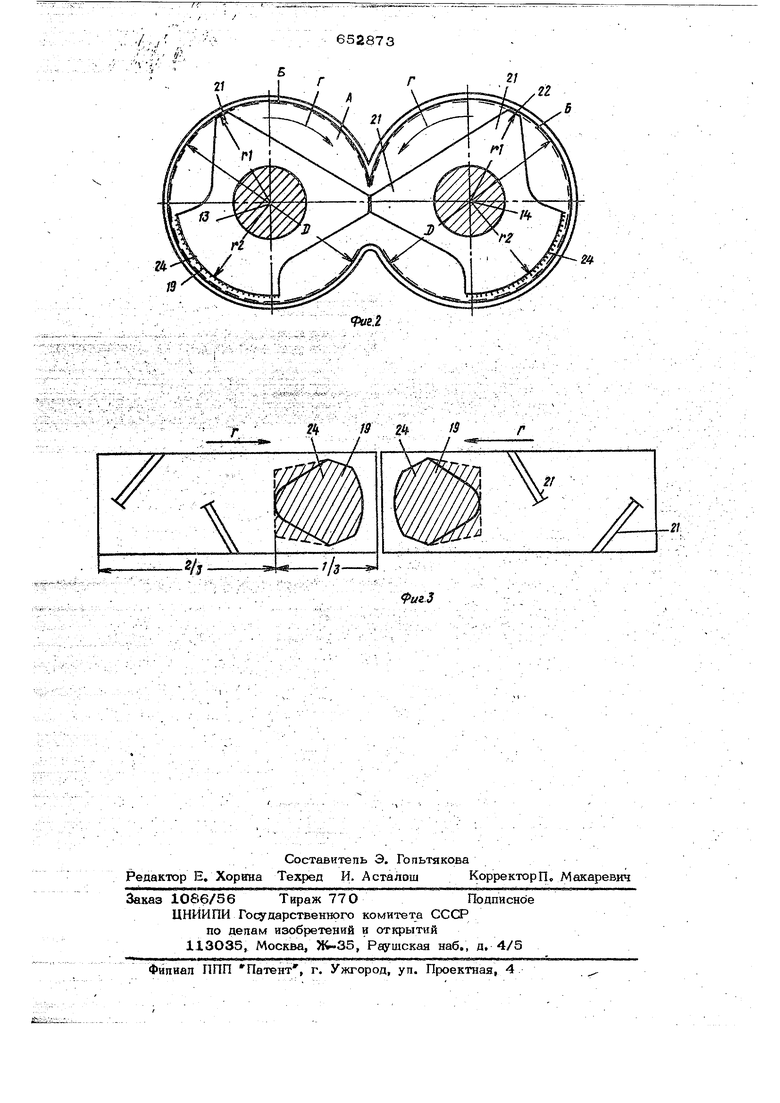

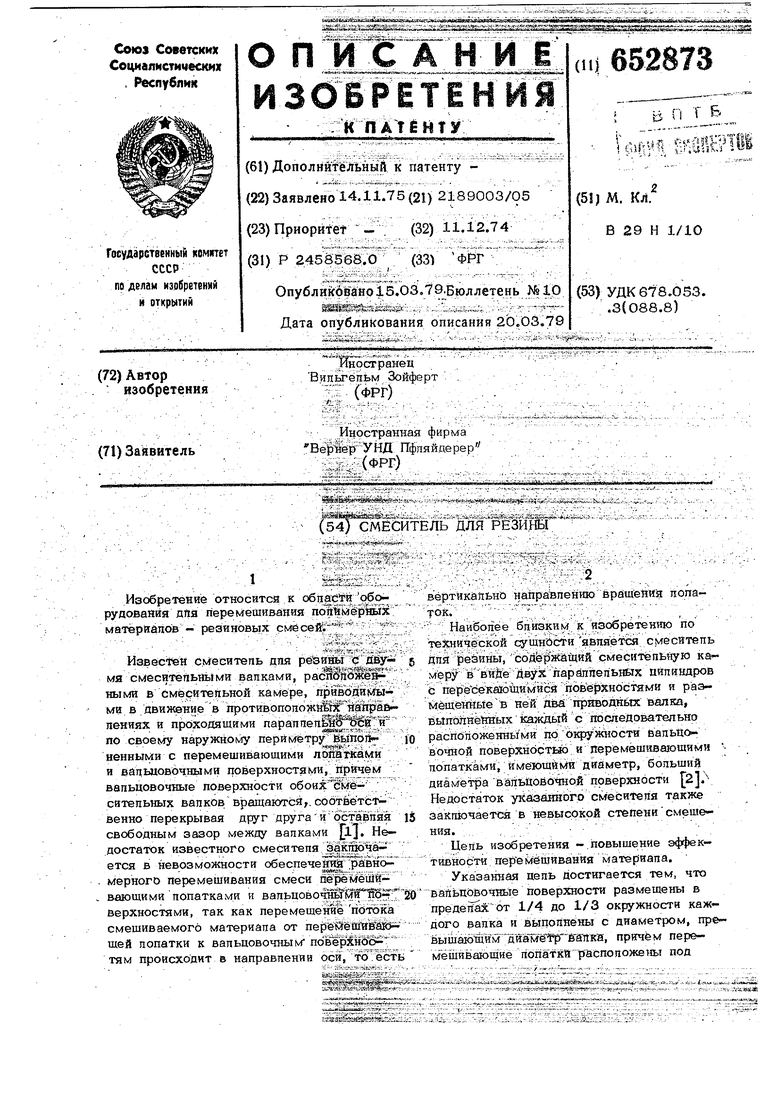

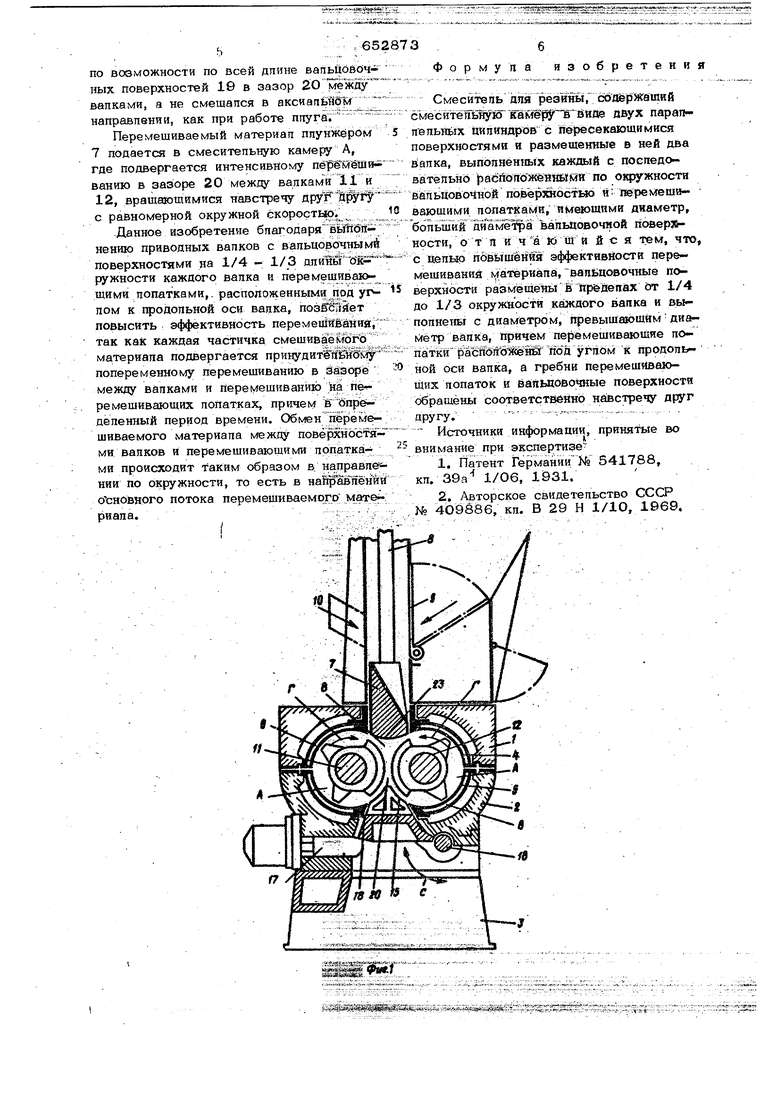

угпом к продольной оси вапка, а гребни перемешивающих попаток и вальцовочные поверхности обращены соответственно на-т встречу друг другу. . На фиг. 1 показан смеситель, общий вид в разрезе; на фиг, 2 - проекция торцовой части смеснтелышх валков в увепиченном масштабе; на фиг, 3 - развертка поверхности смесительных валков. Смеситель имеет корпус, содержащий верхнюю 1 и нижтпою 2 части и установленный на фундаменте 3, В корпусе выпо нена смесительная камера А, ограниченн ная верхней 4 и нижней 5 стенками смесительной камеры. Между верхней стенкой. 4 смесительной камеры и верхней частью i корпуса или же нижней стенкой 5 смесительной Камеры и нижней частью корпуса -2 предусмотрены охлаждающие каналы 6. В смесительную камеру А пере мешиваемый материал подается с.помо- щыо плунжера 7, который приводится не показаннь1м на фигурах гидравлическим рабочим цилиндром через поршневой шток 8. При поднятом вверх плунжере-7 подаётся смешиваемый материал, например сырьевая резина или попивинилхлорид, с помощью наполнительного клапана 9, поворачиваемого в открытое положение, показанное Пунктирными линиями. Через наполнительное отверстие 10 могут вводиться в основной материал различные добавки {порошкообразные). В смесительной камере А раамещбны два приводных валка Ни 12 таким образом, что их оси 13 и 14 проходят горизонтально и параллельно одна другой. Стенки 4, 5 смесительной камеры имеют форму двух входящих друг в друга в центральной вертикальной плоскости цилиндров, то есть расстояние между обеими осями 13 и 14 оказывается несколь ко меньше, чем диаметр 1Э цилиндричесКих поверхностей смесительной камеры А Нижняя часть смесительной камеры А выполнена конструктивно в виде откидног седла 15, поворотного вокруг оси 16 по стрелке С, и удерживаемого в поднятом рабочем похоженнй с помощью приводимого гидравлически блокировочного усрройства 17, Закрываемое седлом 15 в показанном на фиг. 1 рабочем положении нижнее отверстие 18 служит дпя выгрузки смеси. Приводные валки 11 и 12 выполнены по своей наружной окружности с вальцовочной поверхностно 19, выступающей от основного тела смесительных валков и выполненной в виде одинаковых круглых цилиндрических участков, которые во время работы соответственно полностью перекрываются в районе зазора 20 между валками 11 и 12, Поверхности 19 валков размещены в пределах от 1/4 до 1/3 окружности каждого валка. На остальной части окружности смесительных валков расположены перемешивающие лопатки 21 под углом к продольным осям 13 и 14 валков 11 и 12. Перемешивающие лопатки 21 выполнены с гребнями 22, обращенными навстречу друг другу, при этом двойной радиус Г (см, фиг. 2) перемешивающих лопаток 21 приблизив тельно равен расстоянию между обеими осями 13 и 14 смесительных валков 11 и 12, из чего следует, что 2 ( D. Между перемешивающими лопатками 21 и стенкой смесительной камеры А расположена зона смешивания Б (на фиг. 2 показана п нктирной линией). Радиус tg вальцовочных поверхностей 19оказывается меньше, Чем радиус Г перемешивающих лопаток 21, что создагет предпосылку к тому, что образуется вообще один зазор 20 между валками. Оба валка вра1цаю1х;я с одинаковой, но противоположно направленной скоростью, так кик соответствующие Точки располагаются на одинаковом расстоянии по радиусу от осей 13 и 14. Плунжер 7 выполнен по своей нижней кромке 23 слегка выпуклым, то есть не заполняет полностью сВоддо зазора 20между валками, так что там образуется запасная полость В, из которой смешиваемый материал вытягивается с помощью перемешивающих лопаток 21 или вальцовочных поверхностей 19 или опять подается сюда, так что происходит постоянный обмен смешиваемого материала в этой зоне подачи. Вальцовочные поверхности 19, как это показано на фиг. 3, могут быть выполнены с рифлением 24. Как это видно на фиг. 3, вальцовочные поверхности 19 расположены не по всей аксиальной длине смешивающих вал ков 11 и 12, чтобы не увеличивать еше больше и без того очень высокие нагрузки на боковые поверхности смесительной камеры А, в частности на выпускные узлы смесительного валка и уплотнения. Расположенная в направлении вращения Г кромка должна простираться в основном в продольном направлении смесительных валков, чтобы смешиваемый материал пропускался беспрепятственно no возможности no всей дпине вапьцбвОЧных поверхностей 19 в зазор 2, валками, а не смешался в аксиап йШ;;™ направлении, как при работе плуга. Перемешиваемый материал плунжером 7 подается в смесительную камеру А, где подвергается интенсивному пёрёмШйи ванию в 20 между валками 11 и 12, врашаюшимися навстречу друг другу с равномерной окружной скоростью. Данное изобретение благодаря Bbftion- нению приводных валков с вальцовочными поверхностями на 1/4 - 1/3 длины ружности каждого валка и перамешивакушими лопатками,, pacпoлoжeннымнJ lpд углом к продольной оси валка, поз&Ь 1йет повысить эффективность перемешивания, так как каждая частичка смешиваемого материала подвергается пpинyдитёлёнdf y попеременному перемешиванию в зазоре между валками и Перемешиванию на перемешивающих лопатках, причем В определенный период времени. Обмен перемешиваемого материала между повёрхностями вапков и перемешивающими лопатками происходит таким образом в направле нии по окружности, то есть в нагфавлении основного потока перемешиваемого материала.

.,.j,iE,.

652873 Формула изобретения Смеситель для ,д6держащий смесит«пь ю ТаШр 1Гбйде двух параплельньгх Цилиндров fc пересекаюшимися поверхностями и размещенные в ней два валка, вып6лнён 1ых каждый с последовательно расйоложёяныри по окружности вальйовоЧноЙ поверхностью и: иеремешиваюшими попатками, имеющими диаметр, больший НйИдаЭра вальцовочной lioeepjfrности, о т л и ча КЗ щ и и с я тем, что, с цепью повышения эффективйости перемешиваний материала, вальцовочные поверхности размещены в прёйепах от 1/4 до 1/3 окружности каждого вапка и выполнены с диаметром, превышающим диаметр валк(3, причем перемешивающие попаткй ршЙтоШшшТйод углом к продольной оси валка, а гребни перемешивающих лопаток и вальцовочные поверхности обращены соответствбйно навстречу друг другу. ..v. ,-.-.,, л.,,-.---- ,. . Источники информации, принятые во внимание при экспертизе 1.Патент Германии № 541788, кл. 39а 1/06, 11931. 2.Авторское свидетельство СССР № 409886, кл. В 29 Н 1/10, 1969.

13

2Z

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель для резины | 1980 |

|

SU1047722A1 |

| Роторный смеситель | 1981 |

|

SU975435A1 |

| Устройство для формообразования кромок деталей | 1980 |

|

SU927375A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАПОЛНЕННОЙ КОМПОЗИЦИИ СИЛИКОНОВОГО КАУЧУКА | 2005 |

|

RU2374273C2 |

| ВИХРЕВАЯ РАСПЫЛИТЕЛЬНАЯ СУШИЛКА ДЛЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2576708C1 |

| Закрытый роторный смеситель для полимерных материалов | 1979 |

|

SU967268A3 |

| УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ ДОБАВОК В СУХИЕ КОРМА | 2013 |

|

RU2547467C1 |

| Смесительно-валковый агрегат для полимерных материалов | 1977 |

|

SU651967A2 |

| ДИНАМИЧЕСКИЙ СМЕСИТЕЛЬ | 2012 |

|

RU2581087C2 |

| Машина для тукосмешивания и биомодификации гранулированных твердых минеральных удобрений | 2021 |

|

RU2789031C2 |

fft J9 2 : / ...-21Z

Авторы

Даты

1979-03-15—Публикация

1975-11-14—Подача