(54) УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ КРОМОК

1

Изобретение относится к обработке металлов давлением, в частности, к способам формообразования кромок пера лопаток, и может быть использовано в производстве газотурбинных двигателей, а также в тех отраслях машиностроения, где применяются детали этого типа.

Известно устройство для формообразования кромок деталей, содержащее установленные на станине поворотный стол со стойками, на которых смонтирована каретка с ползуном, имеющим возможность .перемещения в направляющих каретки, причем на ползуне закреплены штоки с инструментами ЕИ.

Недостатком известного устройства является невозможность формообразования кромок- деталей сложной формы.

Известно также устройство для формообразования кромок деталей, содержащее станину с направляющими, ус- тановленные в станине рабочие валки с приводом радиального перемещения, меДЕТАЛЕЙ

ханизм настройки валков, и привод перемещения заготовки t2.

Недостатком известного устройства является невозможность формообразования кромок деталей с асимметричным профилем.

Цепь изобретения - обеспечение возможности формообразования кромок деталей с асимметричным профилем.

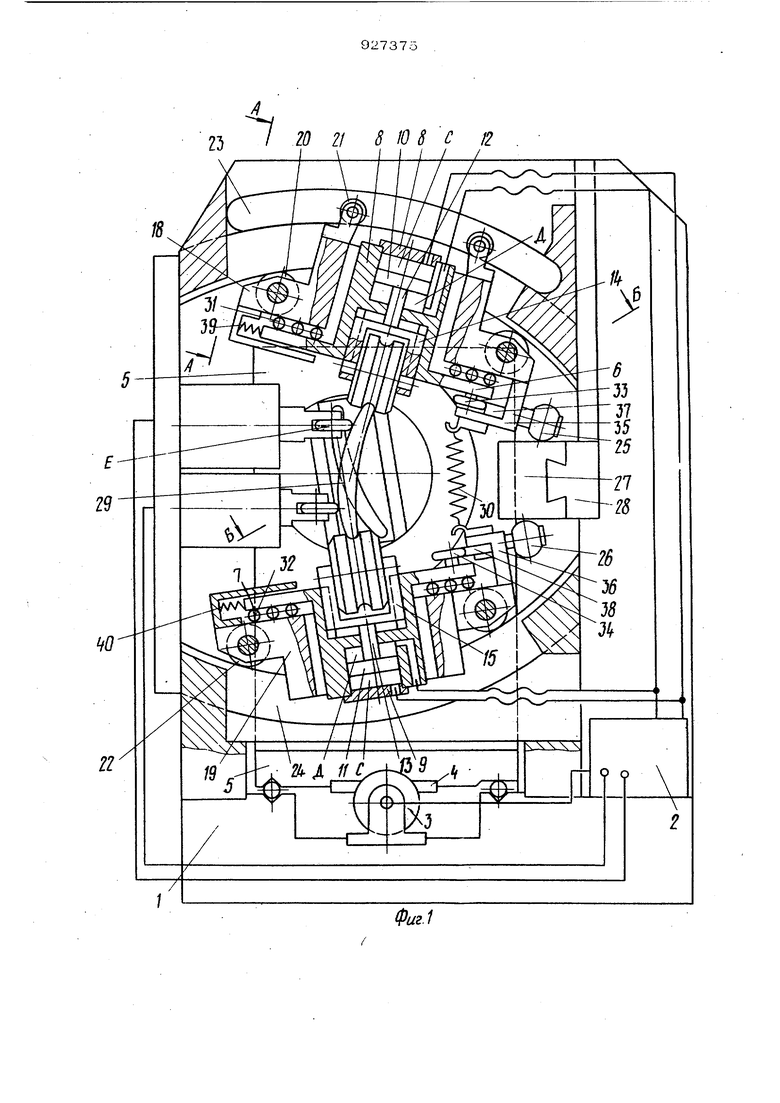

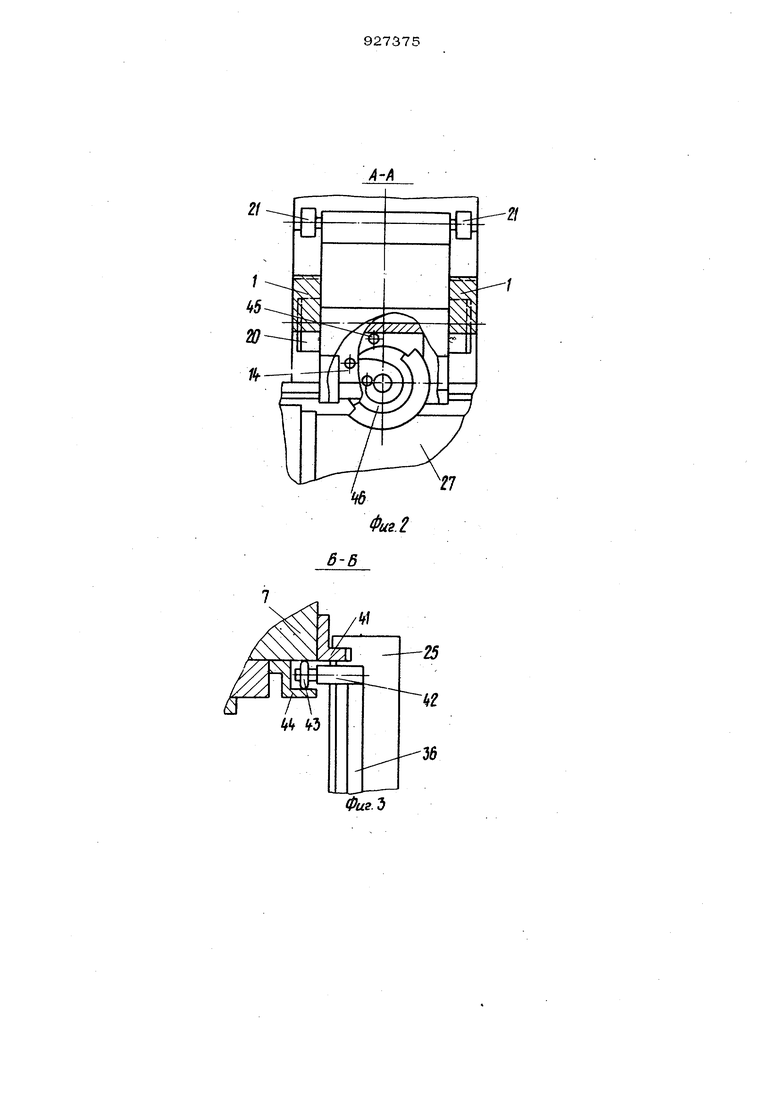

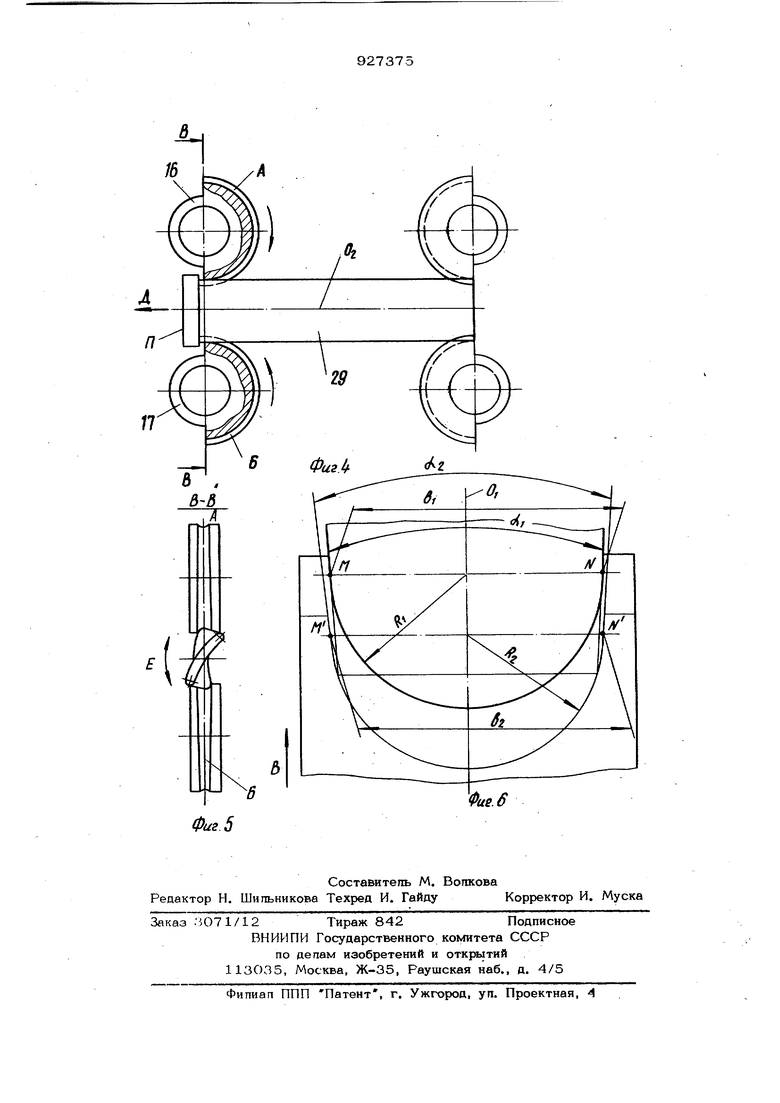

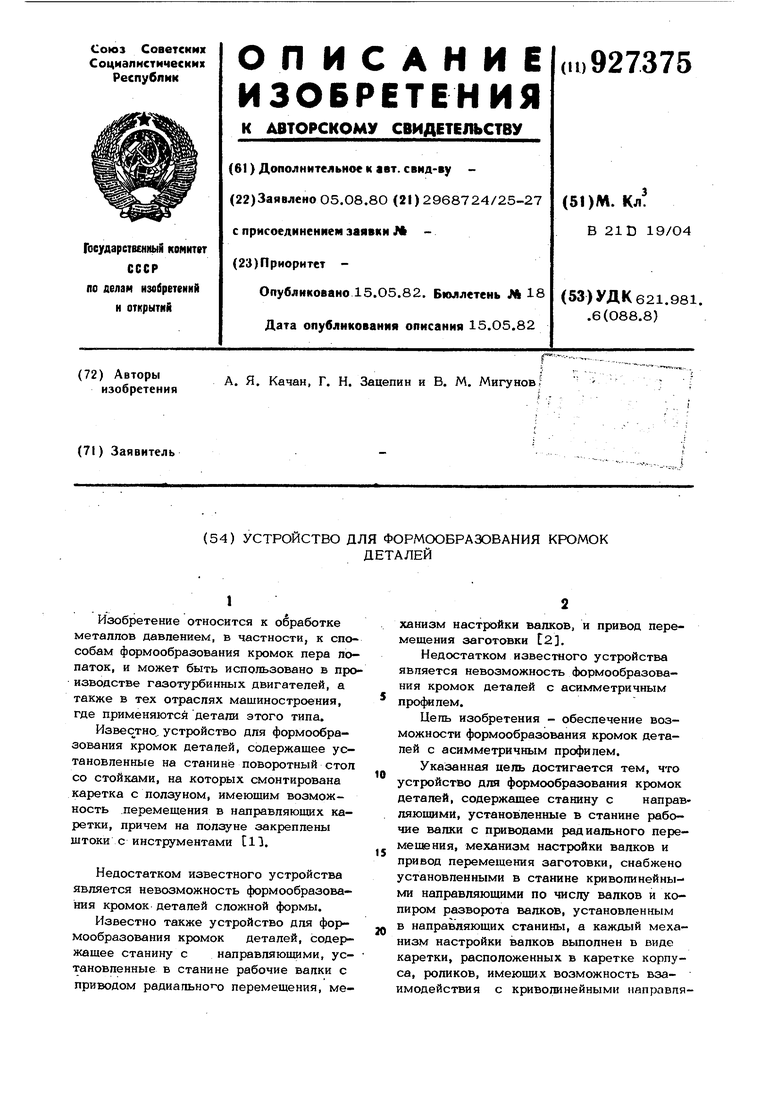

Указанная цепь достигается тем, что устройство для формообразования кромок деталей, содержащее станину с направляющими, установленные в станине рабочие валки с приводами радиального перемещения, механизм настройки валков и привод перемещения заготовки, снабжено установленными в станине криволинейными направляющими по числу валков и копиром разворота валков, установленным в направляющих станины, а каждый механизм настройки валков выполнен в виде каретки, расположенных в каретке корпуса, роликов, имеющих возможность взаимодействия с криволинейными направпяюшими и бочкообразных роликов, имеющих возможность взаимодействия с копиром разворота валков, а каждый привод радиального перемещения вапков установлен в соответствующем корпусе. Устройство снабжено дополнительными механизмами разворота валков, каждый из которых выполнен в виде дополнительного копира разворота валков, дополнительного ролика, установленного на соответ- ствующем корпусе с возможностью взаимодействия с дополните лы1ым копиром раз ворота валков, а каждая из кареток выполнена с продольной направляющей, имеющей возможность взаимодействия с дополнительным роликом, и поперечной направляющей, имеющей возможность взаимодействия с корпусом, причем дополнительные копи1%1 разворота валков кинематически связаны с прив1одом перемещения заготовки. На фиг. 1 изображено устройство для формообразования кромок деталей, разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - процесс формообразования кромок деталей рабочими валками; на фиг. 5сечение В-В на фиг, 4; на фиг. 6 - дана схема вэаимо аействия профиля канавки одного из валков с кромкой в ПрОИЗВОЛЬном поперечном сечении детали. Установка содержит станину 1, на которой установлены гидропривод 2, гидравлически связанный с гидроцилиндрами 3 продольной подачи, поддерживающих люнетов 4, а также механизм продольной подачи 5 и механизмы радиальной подачи, выполненными .в виде корпусов 6 и 7 с установленными в них гидроцилиндрами 8 и 9, во внутренней полости которых расположены поршни 1О и 11, на штоках 12 и 13 которых закреплены вилки 14 и 15 с установленными в них валками 16 и 17. Валки 16 и 17 с механизмами радиальной подачи установлены на каретках 18 и 19, снабженных роликами 2022, контактирующими с криволинейными направляющими 23 и 24 станины 1, по которым каретки 18 и 19 перемещаются в плоскости поперечных сечений пера, а для обеспечения возможности этих пере мещений каретки 18 и 19 снабжены закрепленными на йих бочкообразными роликами 25 и 26, контактирующими с колиром разворота 27, установленным в направляющих 28 станины 1 с возможностью синхронного перемещения совместно с лопаркой 29 в направлении ее; продольной оси. Силовое замыкание бочкообразных роликов 25и 26 с копиром разворота 27 осуществляется пружиной 30, устанбвленной на каретках 18 и 19. Кроме того, валки 16 и 17 с механизмами радиальной подачи установлены на каретках 18 и 19 с возможностью перемещения в плоскости поперечных сечений пера, для чего корпуса механизмов радиальной подачи 6 и 7 установлены на поперечных роликовых направляющих 31 и 32 кареток 18 и 19 и снабжены дополнительными роликами 33 и 34, контактирующими с установленными в продольны;с направляющих 35 и 36 с возможностью перемещения дополнительными копирами разворота валков 37 и 38, конематически связанными с механизмом привода продольной подачи 5. Силовое замыкание дополнительнь1х роликов 33 и 34 с дополнительными копирами разворота 37 и 38 осуществляется пружинами 39 и 4О, взаимодействующими соответственно с корпусами кареток 18 и 19 и корпусами 6 и 7 механизмов радиальной по дачи. Копир разворота 27 соединен с механизмом продольной подачи 5 с помощью кронштейна 41, а дополнительный копир разворота 37 соединен с указанным приводом с помощью штанги 42 с установленным на ней вспомогательным роликом 43, контактирующим с кронштейном 44, закрепленным также на механизме привода продольной подачи 5. Дополнительный копир разворота валков 38 соединен с механизмом привода продольной подачи аналогичным образом. Деформирующие валки 16 и 17 висходном положении поджимаются к упорам 45 спиральными пружинами 46, взаимодействующими с указанными валками. Образование профиля на кромках пера производят одновременно двумя валками 16 и 17, на рабочих поверхностях которых выполнены профильные канавки А и Б, соответствующие профилю получаемых кромок. В процессе профилирования кромок валкам 16 и 17 сообщают радиальную подачу в нацравлен 1И оси симметрии 0 прикромочных участков профиля пера, т.е. в направлении стрелок В, а лопатку 29 перемешают в направлении ее продольной оси Oi и одновременно поворачивают вокруг нее на угол закрутки профиля указанными валками, т.е. в направлении стрелок Д и Е, причем угол поворота валков синхронизируют с величиной продольного перемещения лопатки 29. В результате упомянутых поремоиений валки 16 и 17 синхронно с перемещением попатки 29 поворачиБаю.тся вокруг своих осей вращения,осуществгюя ппастическую деформацию металла в зоне кромок, образуя при этом профи пь входных и выходных кромок пера в его поперечном сечении, аналогичный профилю канавки, выполненной на рабочей поверхности валков. При образовании профиля вдоль кромок пера лопатки профиль канавки деформирующих вапков базируется по поверхности прикромочных участков профиля пера, вследствие того, что в токах сопряжения М и N профиля пера, а соответственно и в точках сопряжения М и N профиля канавки; d.-d ) . Направления радиальной подачи деформирующих валков 16 и 17 и характер их взаимодействия с лопаткой 29 в зоне кромок предотвращают течение металла на профиль пера, обеспечивая получение в каждом поперечном сечении профиля пера необходимую геометрию кромок. Образование кромок пера начинают от пошей П и произврдят в направлении торца профиля пера за один или несколько проходов. В исходном положении деформирующие валки 16 и 17, и также лопатку 29 устанавливают таким об разом,что начальное положение профильной канавки на рабочей поверхности каждого валка совмещено с исходным положением входных и выходных кромок, у полки П, лопатки 29. .Затем создают необходимое усилие деформирующего воздействия на кромки пера лопатки, для чего в полостях С гидроци- линдров 8 и 9 механизмов радиальной подачи создают соответствующее давление подачи, а полости Д сообщают со сли вом. Одновременно создают давление и в гидроцилиндрах поддерживающих люнетов 4, опорные ролики Е которого контактируют с профилем пера лопатки, предотвра щая самопроизвольный разворют и искажение профиля пера лопатки от деформирующих усилий, воздействующих на кромки пера. Под воздействием давления подачи соз даваемого в гидроцилиндре 3 продольной подачи лопатку 29 совместно с механизмом продогаэной подачи 5 перемещают в направлении ее продольной оси. В процессе этого перемещения вращающиеся вал- ки 16 н 17 осуществляют пластическую деформацию металла в зоне кромок пера, образуя профиль кромок, соответствующий профипк; канавок, выполненных на рабочей поверхности валков 16 и 17. Синхронна с перемещением лопатки вдоль ее продольной оси, происходит перемещение копира разворота 27 вапков, а также дополнительных копиров разворота 37 и 38, которые кинематически соединены с механизмом привода продольной подачи 5. Взаимодействуя с профилем копира разворота 27 посредством бочкообразных роликов 25 и 26, каретки 18 и 19, синхронно с перемещением лопатки 29, вдоль ее оси поворачиваются на угол закрутки профиля пера, вследствие чего валки 16 и 17 проворачивают лопатку 29 на угол ее закрутки, а в результате взаимодействия дополнительных роликов 33 и 34 с профилями дополнительных копиров разворота валков 37 и 38 происходит дополнительный доворот вапков 16 и 17, в связи с чем в каждом поперечном сечении пера поперечную подачу валков 16 и 17 сообщают в направлении оси симметрии прикромочных участков профиля пера лопатки. Процесс профилирования кромок пера осуществляют за один или несколько проходов в зависимости от исходной геометрии кромок. После окончания профилирования полости С и полоста гидроцилиндров люнетов 4 сообщают со сливом, а в полостях Д создают давление, необходимое длЛ возвращения дефорллируюпщх валков в исходное положение. При образовании профиля кромок пера на другой лопатке цикл обработки повторяется. Формообразование кромок профиля пера осуществляют на лопатках, имеющих длину пера 25О-1ООО мм, угол закрутки профиля ЗО-45 и перепад радиусов в диапазоне 0,2-1,0 мм. Материал попаток-титановые сплавы. Формообразование производят вапками 1 и 2, на рабочей поверхности которых ш 1полнены про пьные канавки, соответствующие профилю кромок вдоль пера. Длина канавок на рабочей поверхности валков равна длине кромок пера. В процессе формообразования кромок лопатку перемещают в направ . лении ее продольной оси со скоростью продольной подачи 0,3-1,0 мм/мин и одновременно поворачивают вокруг нее на угол закрутки про4ипя пера, усилие поджима вапков составляет 0,5-25 тс, причем угловое перемещение лопатки синхронизируют с величиной усилий продольной подачи. По сравнению с известным предлагаемое устройство обеспечивает механизи792

рованное формообразование кромок детапей асимметричной формы, что повышает производительность и качества получаемых иэдепий.

Формула изобретения

1. Устройство для формообразования кромок деталей, содержащее станину с направляющими, установленные в станине рабочие вапки с приводами радиального перемещения, механизмы настройки валков, привод перемещения заготовки, отличающееся тем, что, с цепью расширения номенклатуры обрабатываемых деталей, оно снабжено установленными в станине криволинейными направляющими по числу валков и копиром разворота валков, установленным в направляющих ста- НИНЫ, а каждый механизм настройки валков выполнен в виде каретки, расположенного в каретке корпуса,-роликов, имеющих возможность взаимодействия с криволинейными направляющими и бочкообразных роликов, имеющих возможность взаимодействия с копиром разворота.валков, а каждый привод радиального перемеще75 8

ния вапков установпен в соответствующем корпусе.

2.Устройство по п, 1, о т л и ч а ю щ е е с я тем, что оно снабжено дополнительными механизмами разворота валков, каждый из которых выполнен в виде дополнительного копира разворота валков, дополнительного ролика, установленного на соответствующем корпусе с возможностью взаимодействия с дополнительным копиром разворота валков, а каждаяиз кареток выполнена с продольной направляющей, имеющей возможность взаимодействия с дополнительным роликом, и поперечной направляющей,имеюще возможность взаимодействия с корпусом, причем дополнительные копиры разворота валков кинематически связаны с приводом перемещения заготовки. I

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 4066О4, кл. В 21D 19/О4, 1О.11.72.

2.Авторское свидетельство СССР № 347101, кл. В 21D 19/О4,

Об.07.70. 20 11 8 Ю8 С I I 12 /

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки кромки пера лопаток | 1980 |

|

SU1039698A1 |

| Способ ленточного шлифования кромок пера лопаток и устройство для его осуществления | 1980 |

|

SU944883A1 |

| Станок для двухстороннего шлифования деталей аэродинамического профиля абразивными лентами | 1978 |

|

SU905009A1 |

| Ленточношлифовальный станок для обработки кромок пера лопаток | 1981 |

|

SU986739A1 |

| Шлифовальный станок | 1980 |

|

SU889398A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU942957A1 |

| Ленточно-шлифовальный станок для обработки пера лопаток | 1977 |

|

SU745656A1 |

| Способ ленточного шлифования кромок пера лопаток и устройство для его осуществления | 1981 |

|

SU948631A1 |

| Способ обработки кромок пера лопаток абразивной лентой | 1980 |

|

SU876384A1 |

| Устройство для ленточного шлифования криволинейных поверхностей | 1982 |

|

SU1013228A1 |

Авторы

Даты

1982-05-15—Публикация

1980-08-05—Подача