I Изобретение относится к литейному производству. Известна смесь для изготовления питейных- форм, содержащая огнеупорный наполнитель, водо-бентонитовую суспензию и углеродсодержащу1(0 добавку, а именно каменноугольный порошок N.1. Последний вводится в смесь для улучшения ее антипригарных свойств. Однако использование каменноугольного порошка значительно ухудшает санитарнго-гиги&- )нические условия в питейном цехе. Кром того, даже небольшие добавки . каменноугольного порошка значительно снижают активность формовочных глин, что приводит к резкому увеличению их расхода в составах формовочных смесей дпя дост жения необходимых прочностных свойств. Наиболее близкой к изобретению по технической сущности и достигаемому результату является смесь для изготовления питейных форм, содержащая огнеупорный наполнитель (оборотная смесь с добавкой свежего кварцевого песка ), водо-бентонитовую суспензию и угдёродсодержащую добавку, а именно топочный мазут 2. Однако формовочные смеси с добавками мазута, так же как и с.добавками каменноугольного порошка, обладают значительной газотворнсстыо, что вызывает большое газовыделение при заливке формы жидким металлом и, как следствие, ухудшение санитарно-гигиейических условий труда в цехе. Кроме того, добавки топочного мазута не могут обеспечить достаточно высокие антипригарные свойства смеси, что не всегда поэвопяет получать отливки без пригара. Целью изобретения является повышение антипригарных свойств и снижение газотворности смеси для изготовления литейных форм. Для этого смесь для изготовпення питейных форм, включающая огнеу1юргелй напопнитель, водо-бентонитовую суспензию и угперодсодержашую добавку, содержит в качестве углеродсодержащей

добавки побочный продукт нефтепереработки на основе aposfэтических углеводородов, а именно гидрофобизатор ГФК-1, при cneflyromeivf соотношении ингредиентов, вес.%:

Водно-бентонитовая суспензия5,2-7,2 Гидрофобиэатор калийный ГФК-10,6-0.8 Огнеупорный наполнитель Остальное,

Гидрофобизатор ГФК-1 промышпенно выпускается согласно ТУ-38101229-72 и представляет собой густую жидкость

С кинематической вязкостью 50-60 ест при 20°С.

Чистота поверхности чугунных отливок улучшается при наличии в поверхностном слое формы тонкой пленки блестяшего углерода - продукта термического разложения углеродсодержащих добавок.

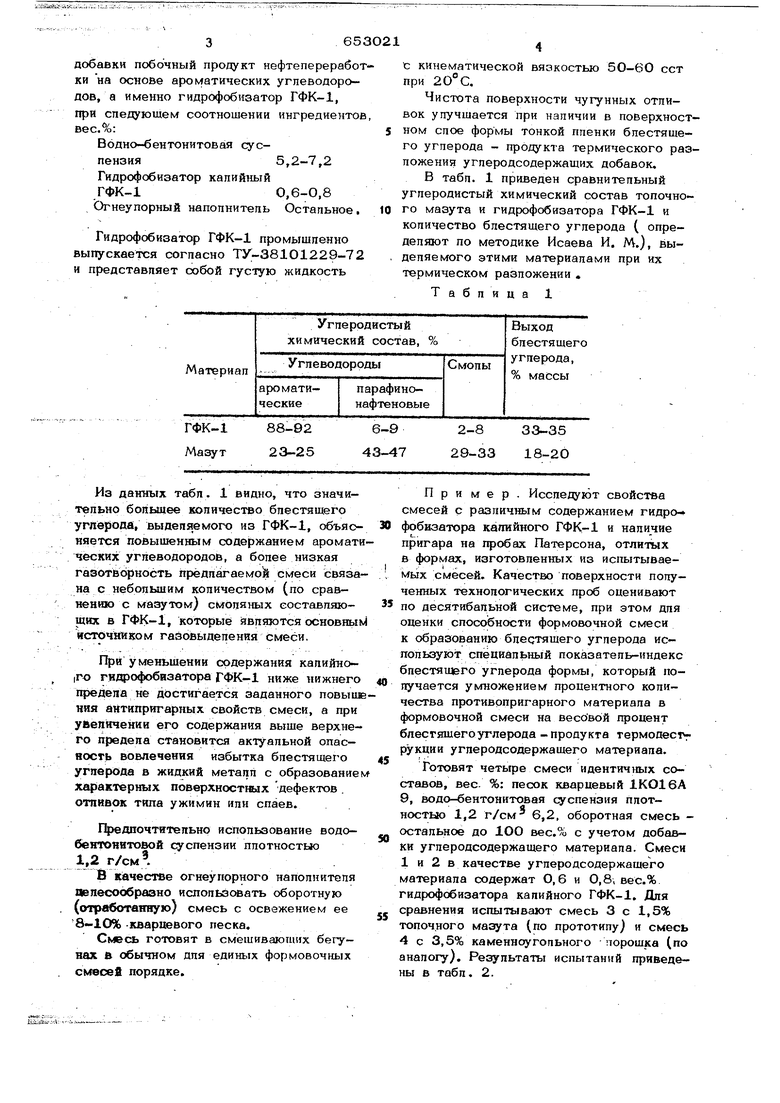

В табл. 1 приведен сравнительный углеродистый химический состав топочного мазута и гидрофобизатора ГФК-1 и количество блестящего углерода ( определяют по методике Исаева И. М.}, выделяемого этими материалами при их термическом разложении .

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм | 1980 |

|

SU900926A1 |

| Смесь для изготовления литейных форм | 1981 |

|

SU1126353A1 |

| Способ получения комплексной глинистой суспензии для формовочных смесей литейного производства | 1987 |

|

SU1482748A1 |

| Смесь для изготовления литейных форм | 1975 |

|

SU541566A1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU956133A1 |

| Противопригарная краска для литейных форм и стержней | 1981 |

|

SU959893A1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ РАЗОВЫХ ЛИТЕЙНЫХ ФОРМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2227079C2 |

| Смесь для изготовления литейных форм | 1980 |

|

SU959887A1 |

| Смесь для изготовления литейных форм | 1976 |

|

SU564084A1 |

| Смесь для изготовления литейных форм и стержней | 1979 |

|

SU884820A1 |

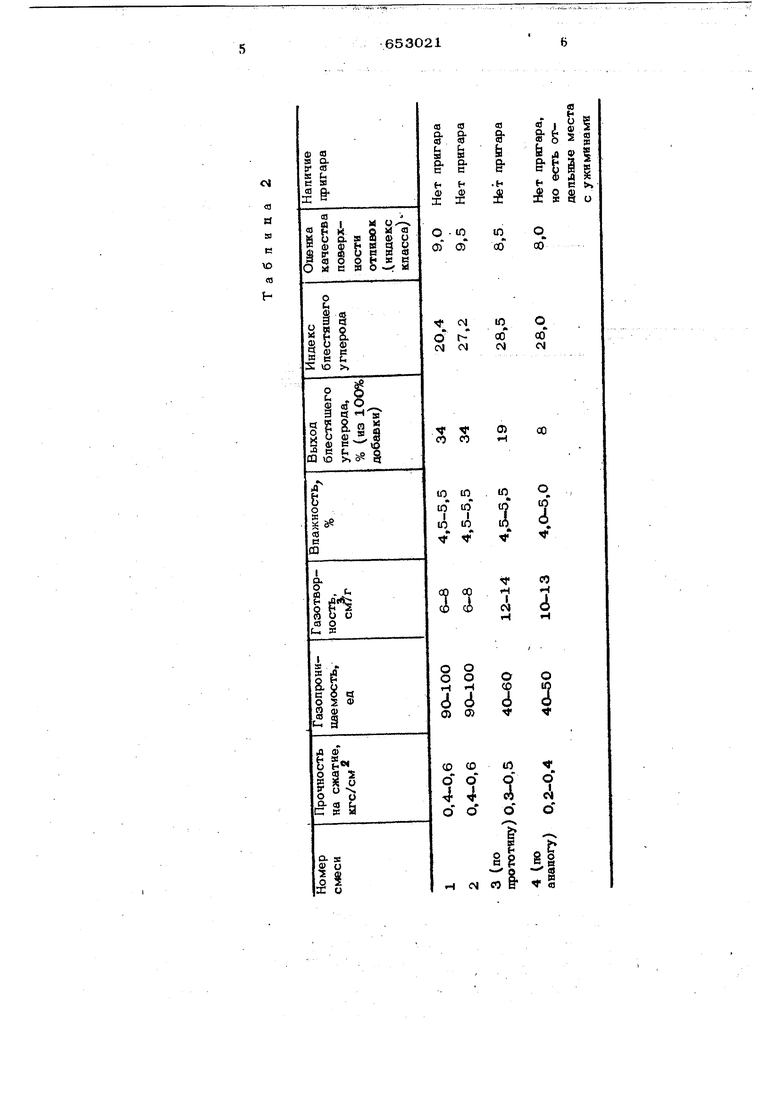

Из данных табл. 1 видно, что значительно болыиее количество блестящего углерода, выделяемого из ГФК-1, объясняется повышенным соде|ржанием аромат ческих углеводородов, а более низкая гаэотвбрность предлагаемой смеси связа на с небольшим количеством (по сравнению с мазутом) смоляных составляющизс в ГФК-1 г которые являются основны (гстрчнйком газовыделения смеси. При уменьшении содержания капийно|Го гищ)офобизатора ГФК-1 ниже нижнего предела не достигается заданного повыш ния антипригарных свойств смеси, а при увеличении его содержания выше верхнего предела становится актуальной опасность вовлечения избытка блестящего углерода в жидкий металл с образование характерных поверхностных дефектов . отливок типа ужи мин или спаев. Предпочтительно использование водобентоннтовой суспензии плотностью 1,2 г/см. В качестве огнеупорного наполнителя пеяесообразно использовать оборотную (отработанную) смесь с освежением ее 8-1О% -кварцевого песка. Смесь готовят в смешивающих бегунах в обычном для единых формовочных смесей порядке. Пример. Исследуют свойства смесей с различным содержанием гидро- фобизатора капкйного ГФК-1 и наличие пригара на пробах Патерсона, отлитых в формах, изготовленных из испытываемых смесей. Качество поверхности полученных технологических проб оценивают по десятибальной системе, при этом для оценки спосо;бности формовочной смеси к образованию блестящего углерода используют специальный показатель-индекс блестящего углерода формы, который получается умножением процентного количества противопригарного материала в формовочной смеси на весовой процент блесгяшегоуглерода -продукта термодест рукции угперодсодержашего материала. Готовят четыре смеси идентичных составов, вес- %: песок кварцевый 1КО16А 9, водо-бентонитовая суспензия плотностью 1,2 г/см 6,2, оборотная смесь остальное до 10О вес.% с учетом добавки углеродсодержащего материала. Смеси 1 и 2 в качестве углеродсодержащего материала содержат 0,6 и 0,8, вес.% гидрофобизатора калийного ГФК-1. Для сравнения испытывают смесь 3 с 1,5% топочного мазута (по прототипу) и смесь 4 с 3,5% каменноугольного порошка (по аналогу). Результаты испытаний приведены в табл. 2.

cl

d

a

я

IS 0

ЯЗ

Ь 1Из данных табл. 2 видно, что, рптик ал иым количеством гидрофобизатора ФК-.1 в составе смеси- является О,6-О,8вес.% (смеси 1. к 2) , что соответствует индек су блестящего углерода 2О-28, в этом случае достигаются лучшие результаты по чистоте отливок. В смеси 3 индекс блестящего углерода 28,5 достигается при введении 1,5% топочш го мазута, что резко увепичивает газотворность смеси с рдновремешйгм уз дшенвем санитарно-гигиенических уоповий труда в литейном йехе. Бпизкие к этим значения индекса блестящего углерода достигаются также при введении 3,5% каменноугольного порошка (смесь 4 однако при этом резко ухудшаются физиKo -MexaHH4ecjKHe свойства смеси, что вызывает образование на поверхности отливки отдельных мест с ужйминамн и спаями. Таким образом, предложенная смесь обладает улучшенными антиприг ными свойствами и пониженной газотворностью что позволяет повысить качество поверхности отлявок и улучшить санитарно-гиги нические условия труда. Формула изоб.ретени$ Csjecb для изготовления литейных форм, включающая опгеупорный наполнитель, водо-бентонитовую суспензию и углеродсодержащую добавку, о т л и чающаяся тем, что, с целью повышения антипригарных свойств и снижения газотворности, она содержит в качестве углеродсодержашей добавки побочный продукт нефтепереработки на основе ароматических углеводородов, а именно гидрофобизатор калийный ГФК-1, при следующем соотношении ингредиентов, .вес.%: Водо-бентонитовая суспензия5,2-7,2 Гидрофобизатор калийный ГФК-10,6-0,8 Огнеупорный наполнитель Остальное. Источники информации, принятые во внимание при экспертизе 1.Попилов Л. Я. Советы заводскому технологу, Лениздат, 1975, с. 28-29. 2.Литейное производство, 1974, № 1, с. ЗО.

Авторы

Даты

1979-03-25—Публикация

1976-12-20—Подача