(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ . ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм | 1976 |

|

SU653021A1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ РАЗОВЫХ ЛИТЕЙНЫХ ФОРМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2227079C2 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2372163C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1991 |

|

RU2014937C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2393938C1 |

| Смесь для изготовления литейных форм | 1981 |

|

SU1126353A1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU900926A1 |

| ПРОТИВОПРИГАРНЫЙ МАТЕРИАЛ ДЛЯ ФОРМОВОЧНЫХ СМЕСЕЙ | 1989 |

|

RU2033881C1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU959887A1 |

| Смесь для изготовления литейных форм | 1975 |

|

SU541566A1 |

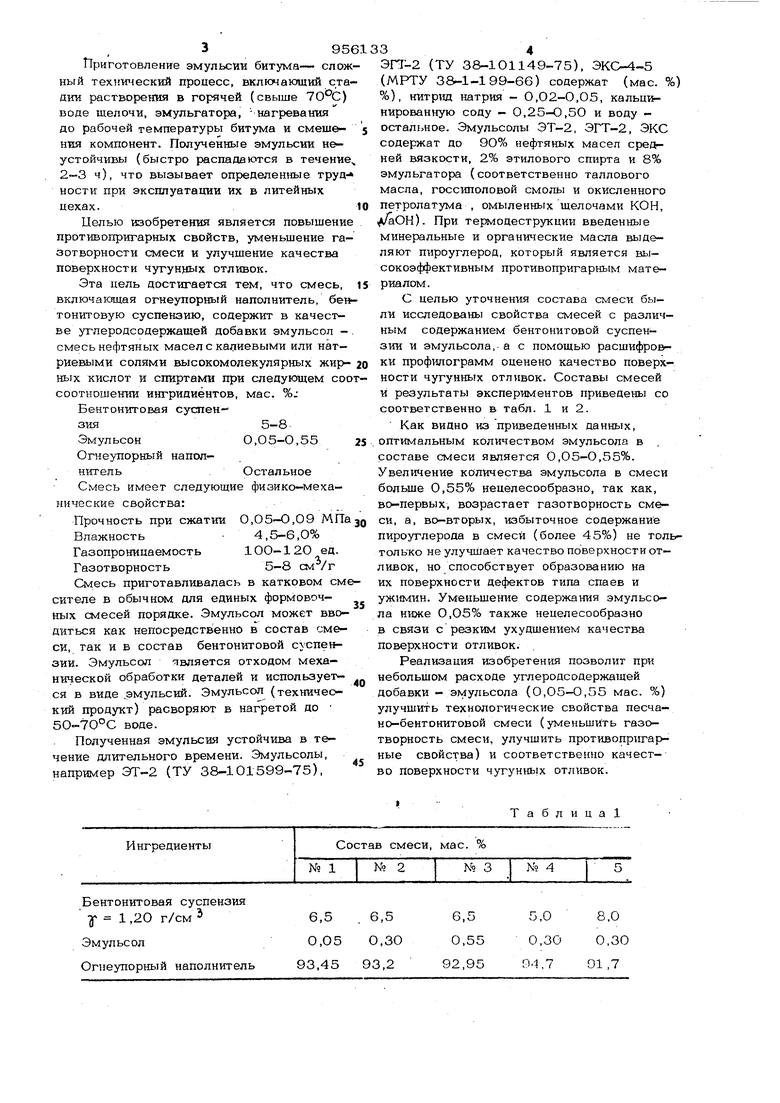

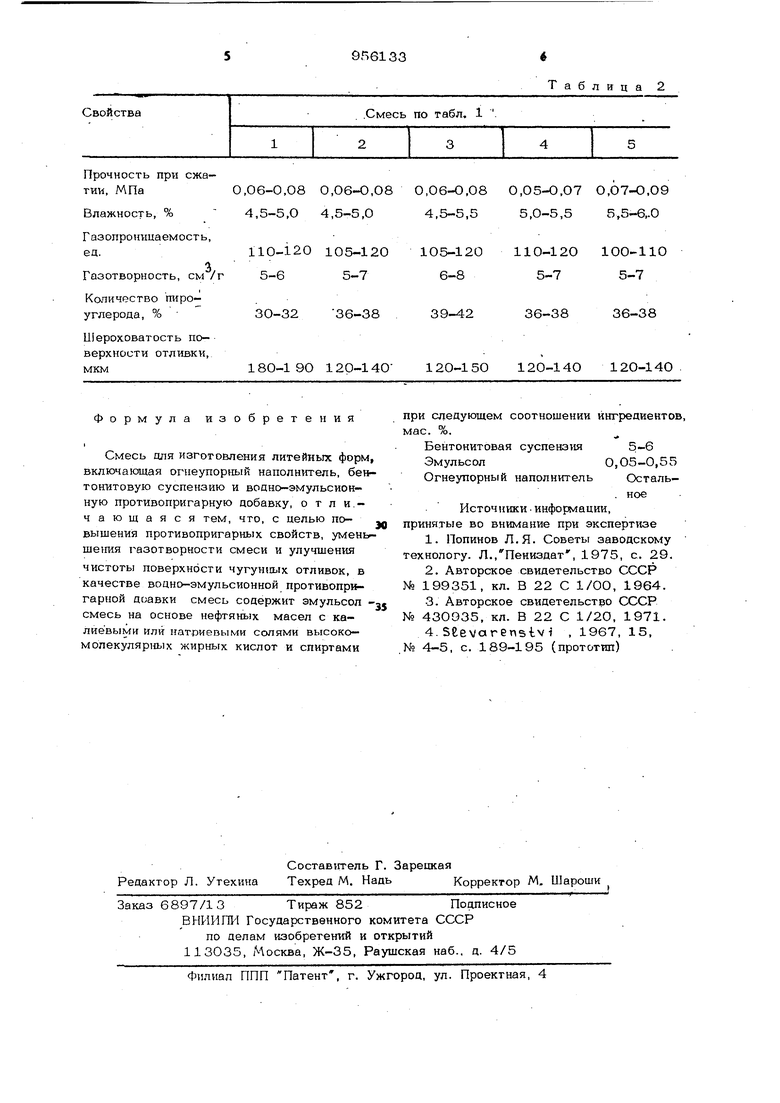

Изобретение относится к литейному производству. Известно использование в литейном производстве единых формовочных смесей в состав которых для улучшения противо пригарных свойств вводятся углеродсодержащие добавки: мазут l э или кубовые остатки синтетических жирных кислот 2 . Известна также смесь для литейнык форм, в состав которой входят наполнитель, уголь молотый, бентонит, кальцини рованная сода и эмульсия кубовых оста ков от дистилляции синтетических жирны кислот СЗ. Однако использование угля в составе смесей значительно ухудшает санитарн гигиенические условия в литейнсл цехе. Кроме того, даже небольшие добавки каменного угля значительно снижают актню ность формовочных глин, что приводит к резкому увеличению их раскода в составах формовочных смесей для достижения необходимых прочностных свойств. Такие добавки в смесях не обеспечивают достаточно высоких противопригарных свойств смеси, что. не всегда позволяет получить отливки без пригара с вы- соким качеством поверхности, Наиболее близкой к изобретению по технической сущности является песчанобетонитовая суспензия, в которой в качестве углеродсодержащей добавки содержится битум, вводимый либо в виде водной суспензни у 1,14-1,17 (с содержанием ЗО мае. % битума, глины и воды) в песчано-бентонитовую смесь, либо в виде водной эмульсии (5О мас,% битума и 50 мае. % воды). Введение 1-2 мае. % в указанном виде повышает прочность смеси в сухом состоянии до 12-14 кгс/см , значительно улучшает стойкость смесн против образования засоров и ужимин, резко улучшает качество поверхности отливок 4. Но такая смесь имеет значительную газотворность 34-38 см /г из-за большого расхода углеродсодержашей добавки. 395 Приготовление эмульсии битума- слож ный технический процесс, включающий ста дии растворения в горячей (свыше 70°С) воде щелочи, эмульгатора, -нагревания до рабочей температуры битума и смешения компонент. Полученные эмульсии неустойчивы (быстро распадаются в течени 2-3 ч), что вызывает определенные труд ности при эксплуатации их в литейных цехах. Целью изобретения является повышени противопригарных свойств, уменьшение га зотворности смеси и улучшение качества поверхности чугунных отливок. Эта цель достигается тем, что смесь, включающая огнеупорный наполнитель, бен тонитовую суспензию, содержит в качест ве углеродсодержашей добавки эмульсол смесь нефтянык масел с калиевыми или натриевыми солями высокомолекулярных жирных кислот и спиртами при следующем со соотношении ингридиёнтов, мае. %j Бентонитовая суспензия5-8Эмульсон 0,О5-О,55 Огнеупорный наполнитель Остальное Смесь имеет следующие фиаико-механические свойства: Прочность при сжатии 0,О5-О,09 МПа Влажность 4,5-6,0% Газопроницаемость100-12О ед. Газотворность5-8 см /г Смесь приготавливалась в катковом см сителе в обычном для единых формовочных смесей порядке. Эмульсол может вводиться как непосредств енно в состав смеси, так и в состав бентонитовой суспензии. Эмульсол является отходом механической обработки деталей и используется в виде эмульсий. Эмульсол (технический продукт) расворяют в нагретой до 50-70°С воде. Полученная эмульсия устойчива в течение длительного времени. Эмульсолы, например (ТУ 38-101599-75),

6,5 , 6,56,5

0,05 0,300,55

93,45 93,292,95

Таблица

5,08,0

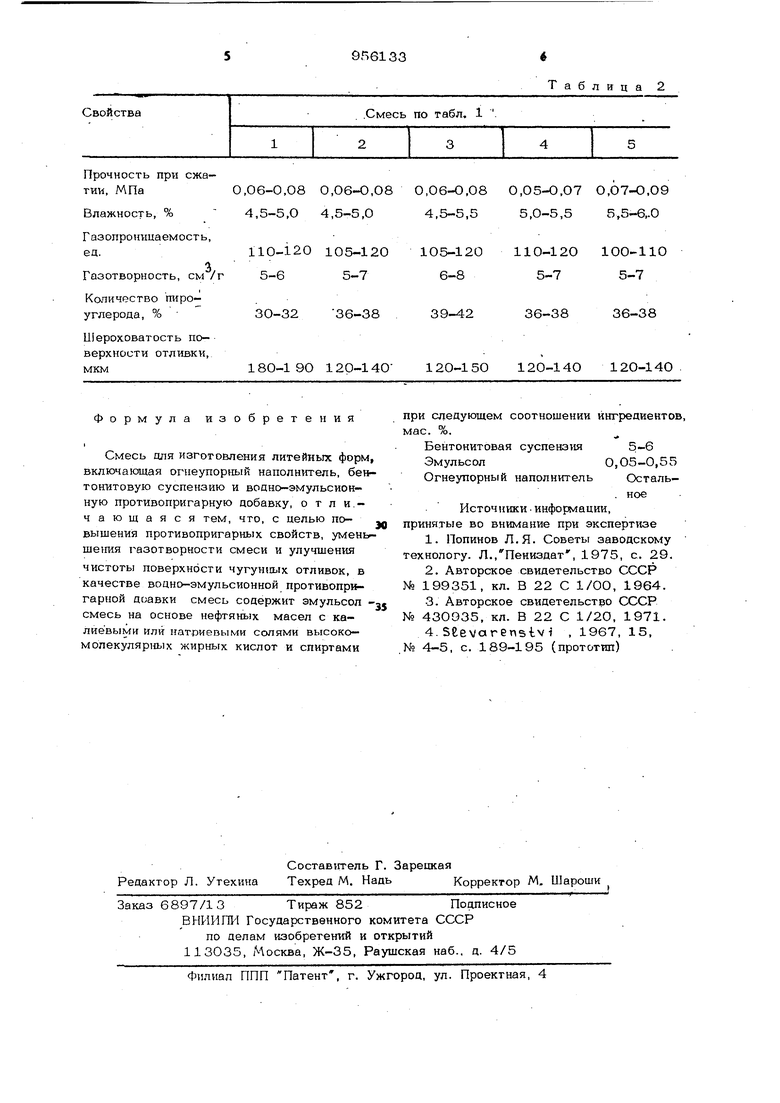

0,ЗО 0,30 9-1,7 01,7 34 ЭП-2 (ТУ 38-101149-75), ЭКО-4-5 (МРТУ 38-1-199-66) содержат (мае. %) %), нитрид натрия - 0,02-0,05, кальцинированную соду - 0,25-О,5О и воду остальное. Эмульсолы ЭТ-2, ЭГТ-2, ЭКС содержат до 9О% нефтяных масел cpe/tней вязкости, 2% этилового спирта и 8% эмульгатора (соответственно таллового масла, госсиполовой смолы и окисленного петролатума , омыленных щелочами КОН, VaOH). При термодеструкции введенные минеральные и органические масла выделяют пироуглерод, который является высокоэффективным противопригарным материалом. С целью уточнения состава смеси были исследованы свойства смесей с различным содержанием бентонитовой суспензии и эмульсола, а с помошью расшифровки профилограмм оценено качество поверхности чугунных отливок. Составы смесей и результаты экспериментов приведены со соответственно в табл. 1 и 2. Как видно из приведенных данных, оптимальным количеством эмульсола в составе смеси является 0,О5-О,55%. Увеличение количества эмульсола в смеси больше 0,55% нецелесообразно, так как, во-первых, возрастает газотворность смеси, а, во-вторых, избыточное содержание пироутлерода в смесИ (более 45%) не тольтолько не улучшает качество поверхности отливок, но способствует образованию на их поверхности дефектов типа спаев и ужнмин. Уменьшение содержания эмульсо- ла ниже О,О5% также нецелесообразно в связи с резким ухудшением качества поверхности отливок. Реализация изобретения позволит при небольшом расходе углеродсодержащей добавки - эмульсола (О,О5-0,55 мае. %) улучшить технологические свойства песча- но-бентонитовой смеси (уменьшить газотворность смеси, улучшить противопригарные свойства) и соответственно качество поверхности чугуннь х отливок. Прочность при сжатии, МПа0,06-0,08 0,О6-О,08 Влажность, % 4,5-5,0 4,5-5,0 Газопроницаемость, 110-120 105-120

/г5-6

5-76-8

ЗО-32 36-3839-42 Шероховатость поверхности отливки, мкм 180-1 9О 120-140Формула изобретения

Смесь для изготовления лигейньпс форм, включающая огнеупорный наполнитель, бентонитовую суспензию и водно-эмульсионную противопригарную добавку, о т л и,- чающаяся тем, что, с целью по- -. вышения противопригарных свойств, уменьшения газотворности смеси и улучшения чистоты поверхности чугун 1ых отливок, в качестве водно-эмульсионной противопригарной доавки смесь содержит эмульсол -,« смесь на основе нефтяных масел с калиeвым r или натриевыми солями высокомолекулярных жирных кислот и спиртами

Таблица 2

5-75-7

36-3836-38

при следующем соотношении ингредиентов мае. %.

Бентонитовая суспензия5-6

Эмульсол0,05-0,55

Огнеупорный наполнитель Осталь. ное

Источникиинформации, принятые во внимание при экспертизе

Авторы

Даты

1982-09-07—Публикация

1980-11-17—Подача