: Изобретение относится к литейному производству, в частности к составам песчань гли1шстых смесей для иэго товленйя литейных форм, 9аливае в в сыром состояния.

; В йрактике литейного производства щироко используются песчано-глинисты :смеси с добавхаю на основе угл ер одсодержащих материалов. ;

Однако депьй ряд прш4ёняемых углёродсодержаосих материалов не обеспечивает получения чугунных отливок без , поэтому они используютс как правило, совместно с молотым каменшам углем и предназначены, в основном, дяя достижения некоторых других целей, напрймеру ПФЛХ полйфе нольга й понизитель вязкости - как поверхностно-активное вещество для улучшения формуемости (|1 J, игетан и окзил - как химические активаторы глинистого связующего tzj и СзЗ, гудрон масляный - для повышения сыро прочности f4 J, эмульсия кубовых остаков от дистидяяции жирных кислот (ЭКО) и крепитель КО - для повышения текучести смеси CsJ и :

Некоторые углеродсодержащие материалы, например латекс С 7 J поЛистирол, полиэтилен и др. CSj, имеют выход блестяцего углерода более 40% и обеспечивают чистую поверхность отливок.

Однако эти материалы дефицитны и дороги, их применение значительно увеличивает стоимость формовочной смеси и соответственно отливок. . . Такие добавки в формовочную смесь как лигнин С93 и торф практически не вщцеляют блестящего углерода, поэтому, улучшая технологические свойства смесей, они.не в состоянии обеспечить получение чистой поверхности отливок..

Некоторые жидкие углеродсодержащие добавки, например экстракт сёлективной очистки м:асляных Дистиллятов ClOj или гидрофобизатор калийный ГФК-1 l13 и др., обладая противопригарными свойствами, снижают некоторые прочностные свойства смеси, в частности прочность на разрыв, изза образования на частицах 6eHfони;та гидрофобных пленок.

:. Наиболее близкой по технической сущности и достигаемоК4у результату к предлагаемой является смесь для иЗ-.

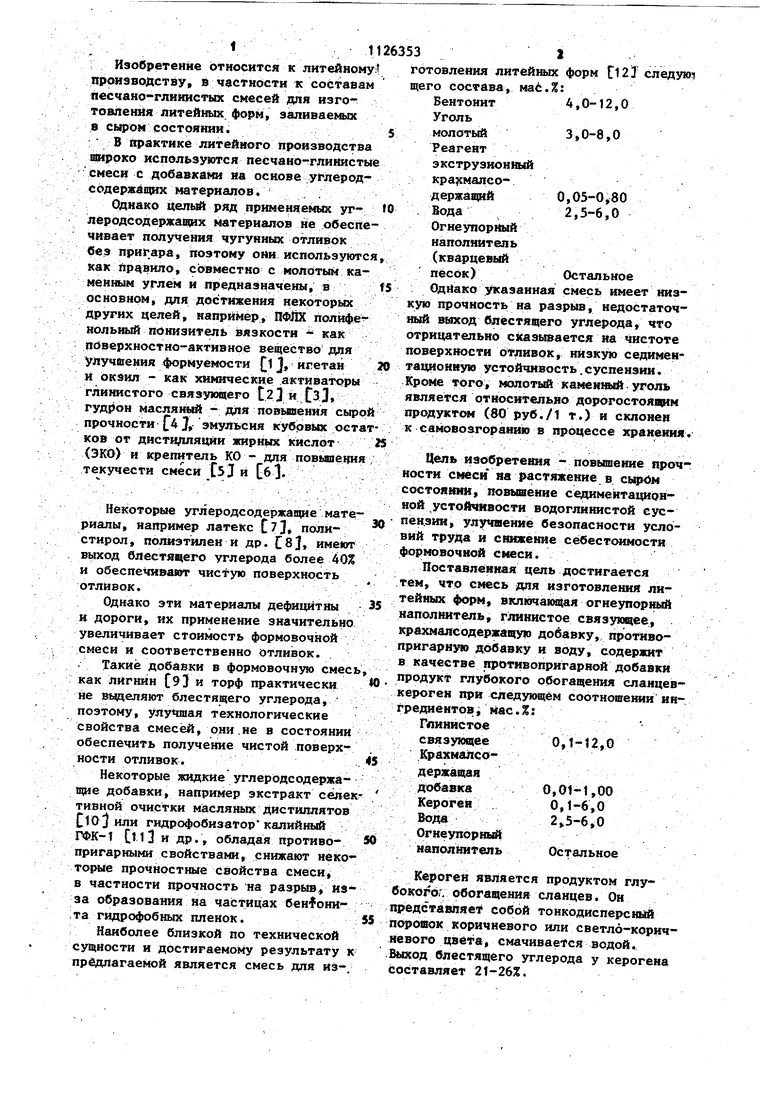

готовления литейных форм Г121 следую щего состава, ма6.%:

Бентонит 4,0-12,0

Уголь

молотый 3,0-8,0

Реагент

экструзионный

кра малсодержащий 0,05-0,80

Вода 2,5-6,0

Огнеупорный

наполнитель.

(кварцевый

песок) Остальное

Однако указанная смесь имеет низкую прочность на разрыв, недостаточный выход блестящего углерода, что отрицательно сказывается на чистоте поверхности отливок, низкую седимен тационную устойчивость.суспензии. Кроме того, {«злотый камен1в 1й уголь является от носительяо дорогостоящим продуктом (80 РУб./1 т.) и склонен к самовозгоранию в процессе хранения

Цель изобретения - повышение прочности смеси на растяжение в сыром состоянии/ повышение седиментационнрй устойчивости водоглинистой суспен.зии j улучшение безопасности условий труда и снижение себестхжмости формовочной смеси.

Поставленная цель достигается тем, что смесь для изготовления литейных форм, включающая огнеупорный наполнитель, глинистое связующее, крахмаясодержащую добавку, противопригарную добавку и воду, содержит в качестве ярот11вопригарной добавки продукт глубокого обогащения сланцевкероген при следз ощем соотношении инГредаентов мас.%;

Глинистое

связующее 0,1-12,0

Крахмалсодержащая

добавка 0,01-1,00

Керогея . 0,1-6,0

Вода 2,5-6,0

Огнеупорный

наполнитель Остальное

Керогея является продуктом глубокогог; обогащения сланцев. Он представляет собой тонкодисперсный порошок коричневого или светло-коричневого цвета, смачивается водой. .Выход блестящего углерода у керогена Составляет 21-26%. В формовочных смесях может приме иятьсякероген по ТУ38-10940, ТУ38-921-75 и ОСТ38-927-73, выпуска мый сланцеперерабатывающим комбинатом (г. Сланцы, Ленинградская обл,) стоимость 1 т керогена составляет 50-60 руб. При приготовлении формовочных смесей кероген может вводиться непо средственно в бегушл, но предпочтительнее вводить его в составе водо глинистой суспензии. Высокая дисперсиость керогена и его хорошая со местимость с водой обуславливают шлсбкую седимевтационную устойчивос этой суснензии. Содержание керогена в составе предлагаемой формовочной смеси составляет О, t-6,О мае.%. При содержании керогена в бмеси меиыве 0,12 ок я актнчёски не оказы вает влня1тя ма «етоту поверхности отливок« TJiKкак уменьшается выход блестящего углерода, при содержании керогеНа более 62 качеетво поверхно |ТИ ие Изменяется и при этом увеличивается выход летучих веществ, что мож привести к появлению газовых ракови в. отливках. .Содержание керогена в формовочной смеси выбирают в зависимости от назначения смеси и развеса бтливок.. Так, , ;цля освежения оборотной смеси рекомендуется ,2% керогенадля отливок весом до 5-10 кг; 0,2-0,4% - для отливок весом 10-ЭО кг; - для отливок весом свыше 30 кг. Для облицовочной смгси рекомендуется 1-2% керогена для отливок ве- сом до 10 кг;{ 2-4% - для отливок весом Krf 4-6% - для отливок весом свыв1е 30 кг. В предлагаемую смесь могут быть введены вместе с керогеном и другие плас- 1 тифицирующие и раз шхляющие дооавки, такие как крахмалит, сульфитно-дрожжевая бражка (СДБ), карбоксиметилцеллюлоза (КМЦ) и ПАВ или понизитель вязкости ьолифеиольный лесохимический (ПФЛХ) и другие. В табл. t приведет составы Лфедпагаемых () и известных (4 и 5) С 23смесей . Результаты испытаний свойств смесей 1-5 показаны в,табл. 2. Из результатов истштаний формовочных смесей, приведешшх в табл. 2, следует, что 1Юедеиие керогена повышает прочность смеси на разрыв по. сравнению со смесыо, в которой в качестве противопригарной добавки используется каменный уголь. При равном содержании бентонита, а также керогена и молотого угля (состаш| 2 и 4 или 3 и 5) прочность возрастает на 20%, седимеитационная устойчивость - на 25%. Благодаря, повышению показателей прочности смеси, седимеитащюиной устойчивости и шлсода блестяцего углерода повивается качество отливок, особенно улучшается чистота их поверхности. Благодаря отсутствию склонности к самовозгоранию керогеиа при храиеНИИ улучшается безопасность условий труда, а ввиду дешевизны керогена (50-60 руб./т.) снижается себестоимость смеси. Прешфущественная область приме не--г Jння предлагаем||ОС смесей - изготовление форм по-сыр у при производстве чугунного литья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм | 1980 |

|

SU904868A1 |

| Состав смеси для изготовления литейных форм | 1988 |

|

SU1608011A1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU900925A1 |

| Смесь для изготовления литейных форм | 1983 |

|

SU1115833A1 |

| Смесь для изготовления литейных форм | 1975 |

|

SU550217A1 |

| Способ изготовления литейных форм | 1985 |

|

SU1388187A1 |

| Смесь для изготовления литейных форм | 1984 |

|

SU1224088A1 |

| Состав формовочной смеси | 1984 |

|

SU1217546A1 |

| Смесь для изготовления литейных форм | 1975 |

|

SU548357A1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU954136A1 |

СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФСЧРМ, включающая огнеупорный наполнитель, глинистое связукицее, крахмалсодержащую добавку, противопригарн по добавку и воду, отличающаяся тем, что, с целью повьшения прочности смеси на растяжение в сыром состоянии, повьшения седиментафюнной устойчивости водоглинистой суспензии, улучшения безопасности условий труда и снижения себестоимости смеси, она содержит в качестве противопригарной добавки продукт обогащения сланцевкероген при следующем соотношении г ингредиентов, мае.2: Глинистое 0,1-12,0 связугацее Крахмалсодер0,01- 1,00 жащая добавка 0,1-6,6 S Кероген е 2,5-6,0 Вода Огнеупорный Остальное наполнитель 00 ел СО

Примечание. Состав 1 рекомендуется для освежения оборотной смеси. « Свойства прочность на растяже- ние во влажном состоянии кгс/см 0,241 0,272 Седиментационная устойчивость водЬглинистой суспензии через 2ч с момента ее при- готовления, % 82 85 Индекс блестящего„ углерода в смеси, % 0,490 0,502 П р и м е ч а н и е. . Показатели свойств для смесей :r z :z:rz:i t 1 2 Г 3 1 4 15 Свойства.состава 1 приведены для снеси, добавляемой в оборотную смесь 11263536 Таблица2 0,245 0,228 0,201 90 60 65 1,150 0,154 0,610

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Суспензия для литейных формовочных и стержневых смесей | 1974 |

|

SU510302A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Формовочные материалы и смеси для прогрессивных технологических процессов изготовления форм и стержней | |||

| НЙИМАШ, сер | |||

| 0-6-1, М., 1976, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-11-30—Публикация

1981-03-24—Подача