(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейныхфОРМ | 1979 |

|

SU833349A1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU956133A1 |

| Смесь для изготовления литейных форм | 1979 |

|

SU835592A1 |

| СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ | 1971 |

|

SU430935A1 |

| Смесь для изготовления литейных форм | 1978 |

|

SU749536A1 |

| Смесь для изготовления литейных форм | 1988 |

|

SU1639870A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2393938C1 |

| ОБЛИЦОВОЧНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ | 2009 |

|

RU2397839C1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU1171175A1 |

| Связующее для изготовления литейных стержней и форм теплового отверждения (его варианты) | 1983 |

|

SU1284673A1 |

1

Изобретение относится к литейному производству, а именно к составам смесей для изготовления литейных форм.

Известна смесь Для изготовления литейных форм, содержащая огнеупорный наполнитель, уголь молотый, бентонит, мазут, кубовые остатки от дистилляции синтетических жирных кислот 1.. Указанная смесь обладает недостаточной прочностью в сыром состоянии и газопроницаемостыб и повышенной газотворностью.

Наиболее близкой к описываемому изобретению по технической сущности и достигаемому результату является смесь для изготовления литейных форм, содержащая огнеупорный наполнитель, уголь молотый, бентонит, кальцинированную соду и связующее ЭКО-эмульсию кубовых остатков от дистилляции синтетических жирных кислот в воде 2. Данная смесь обладает повышенной влажностью (4,0-4,4%), что отрицательно отражается на распределении ее плотности в форме при уплотнении прессованием или встряхиванием. Другим следствием повышенной влажности является малая газопроницаемость и относительно высокая газотворность смеси. Кроме того, добавка водной эмульсии кубовых остатков от дистилляции нефтяных жирных кислот не обеспечивает высокого выхода блестящего углерода при нагреве, а, следовательно, не сообщает смеси хороших противопригарных свойств. Из-за повышенного содержания кальцинированной соды снижается прочность смеси в зоне конденсации влаги и соответственно увеличивается ее склонность к образованию ужимин.

Цель изобретения-повышение прочности. газопроницаемости, уменьцление влажности и склонности смеси к образованию ужимип и пригара.

Для этого предлагаемая смесь для изготовления литейных форм, включающая огнеупорный наполнитель, уголь молотый, бентонит и кальцинированную соду, дополнительно содержит 60-70°/о-ный раотвор госсиполовой смолы в уайт-спирите (связующее СКТ-11) и крах.малит при следующем соотношении ингредиентов, в вес. %:

Уголь молотый2,0 - 5,0

Бентонит4,0 - 10,0

Кальцинированная сода0,12 - 0,30

60-70%-ный раствор госсиполовой смолы в уайт-спирите0,1 - 1,0

Крахмалит0,1-0,3

Огнеупорный наполнительОстальное.

Связующее СКТ-11 увеличивает пластичность смеси, улучшает ее противопригарные свойства и уменьшает потребное для смачивания ингредиентов количество воды. При содержании в смеси связуюш,его СКТ-11 менее 0,1 вес.% ухудшается качество формы при уплотнении встряхиванием, а при увеличении его содержания свыше 1,0% повышается газотворность смеси и, следовательно, увеличивается опасность появления дефектов отливок типа складчатости.

Крахмалит способствует повышению живучести (снижению обсыхаемости) смесей и форм из них, повышает равномерность уплотнения форм. При содержании крахмалита в смеси менее 0,1 вес.% ухудшается съем форм с моделей, а при его содержании свыше 0,3 вес.°/о ухудшается качество уплотнения форм встряхиванием и повышается стоимость смеси.

Для высококачественных кальциевых бентонитов оптимум содержания соды составляет 3% от веса бентонита, т.е. в предлагаемой смеси - 0,12-0,30/о от веса смеси. При уменьшении или yвeJIичeнии этого количества соды резко падает прочность смеси в зоне конденсации влаги и, соответственно, повышается опасность появления ужимин.

Технология приготовления предлагаемой смеси не отличается от известной.

Предлагаемая смесь обеспечивает получение следующего комплекса свойств: прочность на сжатие по-сырому, кгс/см 0,7 - 2,5; прочность в зоне конденсации влаги, кгс/см20,045 - 0,058;

Огнеупорный нацолнитель

Уголь молотый

Бентонит

Кальцинированная сода

Связующее СКТ-11

Крахмалит

Связующее ЭКО

текучесть по

Орлову, %не менее 80;

текучесть по

Фишеру, о/о36 - 45;

газопроницаемость, ед.не менее 120;

влажность, %2,5 - 3,8..

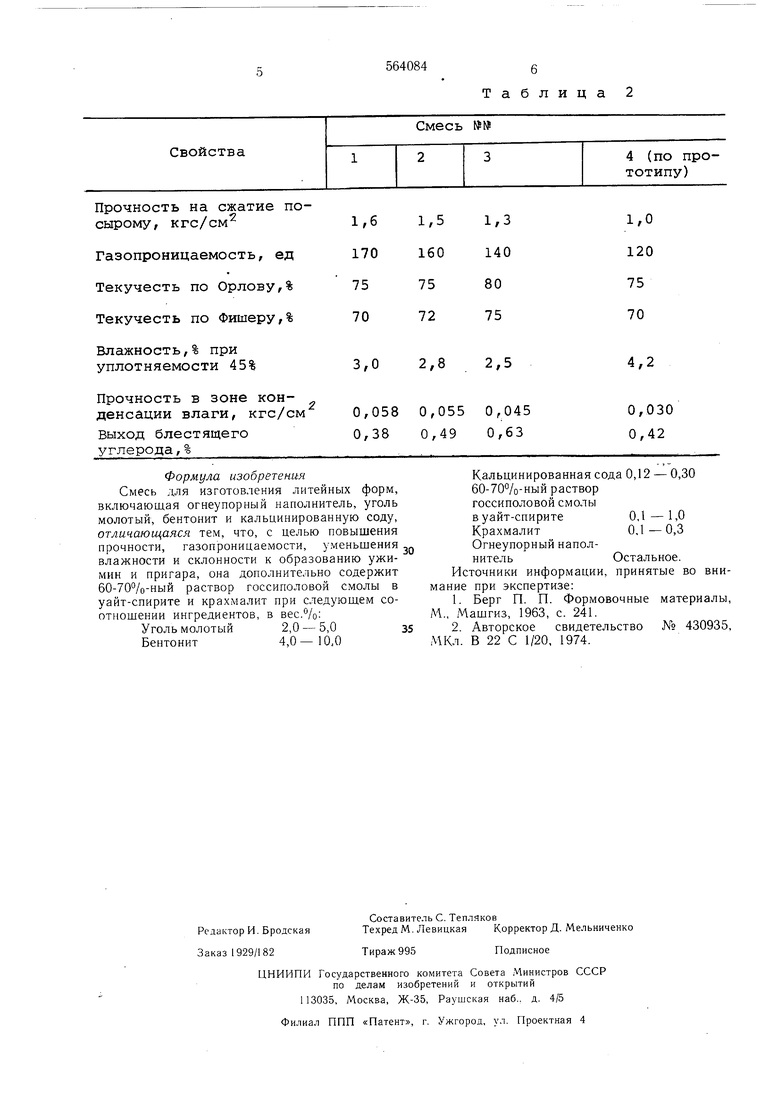

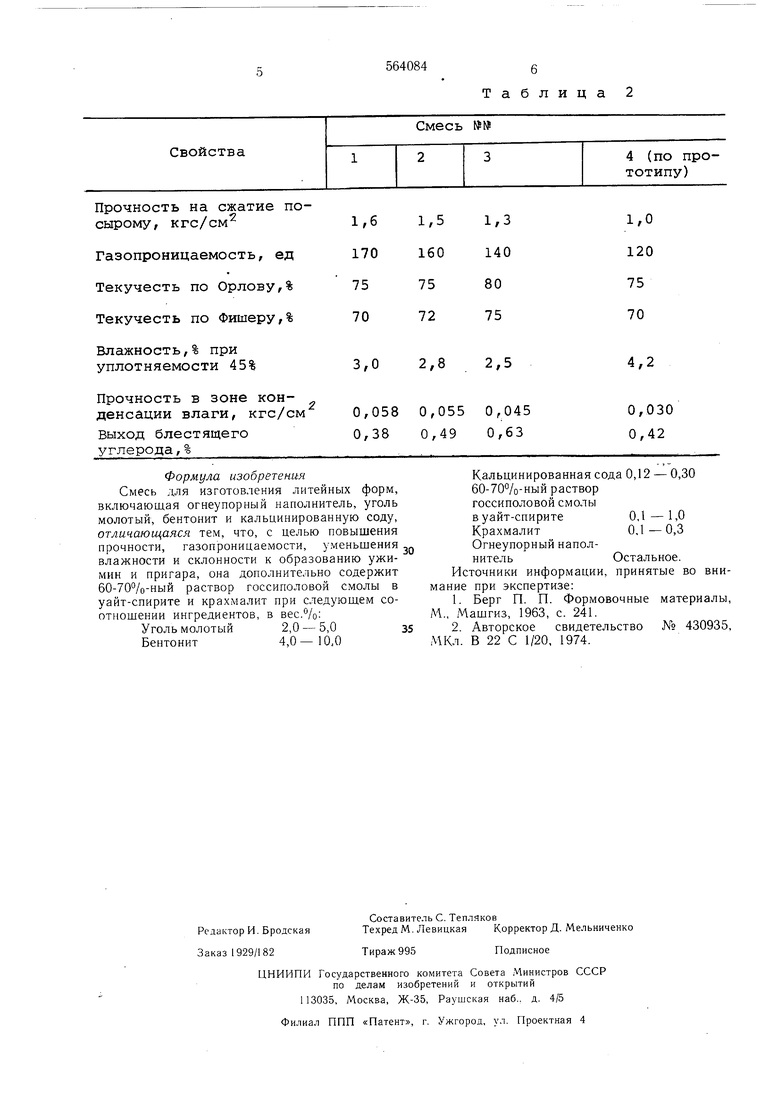

Пример. Приготавливают в лабораторных бегунах смеси №№ 1-3 согласно изобретению и смесь № 4 согласно прототипу. Составы смесей №№ 1-4 приведены в табл. 1.

Свойства смесей №№ 1-4 приведены в табл. 2.

Из таблицы 2 видно, что величины орочности газопроницаемости у смесей согласно

изобретению существенно выше, чем у известной смеси. Высокая текучесть предлагаемой смеси обеспечивается за счет наличия в связующем СКТ-11 до 52°/о жирных и оксижирных кислот, снижающих внутреннее и внешнее трение. Повышенные антипригарные свойства смеси обеспечиваются высоким выходом блестящего углерода из газообразных продуктов термодеструкции госсиполовой смолы (из связующего СКТ-11).

Предлагаемая смесь обеспечивает получение равномерно-уплотненных форм и качественной поверхности отливок при любых рациональных способах уплотнения.

Применение данной смеси улучшает санитарно-гигиенические условия труда в литейных цехах, так как в ней не содержится продуктов переработки нефти.

Таблица 1

87,50 3,5 7,5 0,40

1,1

Влажность, при уплотняемости 45%

Прочность в зоне конденсации влаги, кгс/см

Выход блестящего углерода,%

Формула изобретения

Смесь для изготовления литейиых форм, включающая огнеупорный наполнитель, уголь молотый, бентонит и кальцинированную соду, отличающаяся тем, что, с целью повышения прочности, газопроницаемости, уменьшения ,д влажности и склонности к образованию ужимин и пригара, она дополнительно содержит 60-70°/о-ный раствор госсиполовой смолы в уайт-спирите и крахмалит при следующем соотношении ингредиентов, в вес.°/о:

Уголь молотый2,0 - 5,035

Бентонит4,0-10,0

Таблица 2

2,8

2,5

4,2

0,055 0,045

0,030 0,49 0,63 0,42

Кальцинированная сода 0,12 - 0,30 60-70%-ный раствор госсиполовой смолы в уайт-спирите0,1 - 1,0

Крахмалит0,1 - 0,3

Огнеупорный наполнительОстальное. Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1977-07-05—Публикация

1976-03-17—Подача