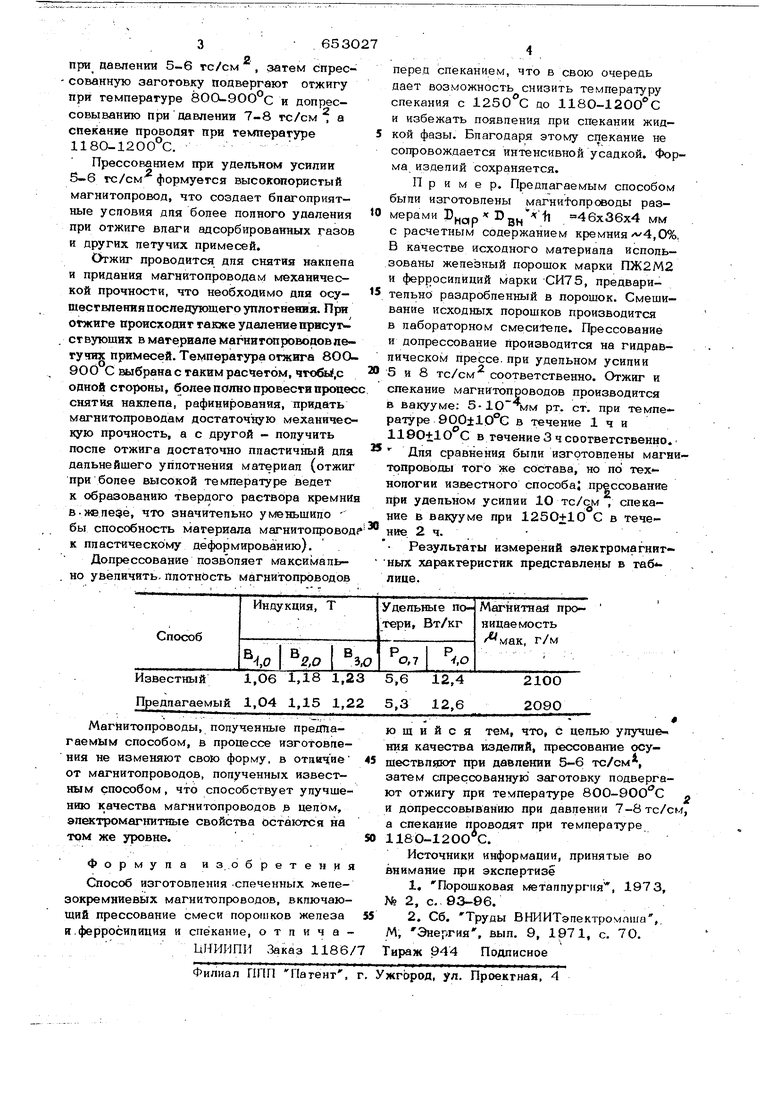

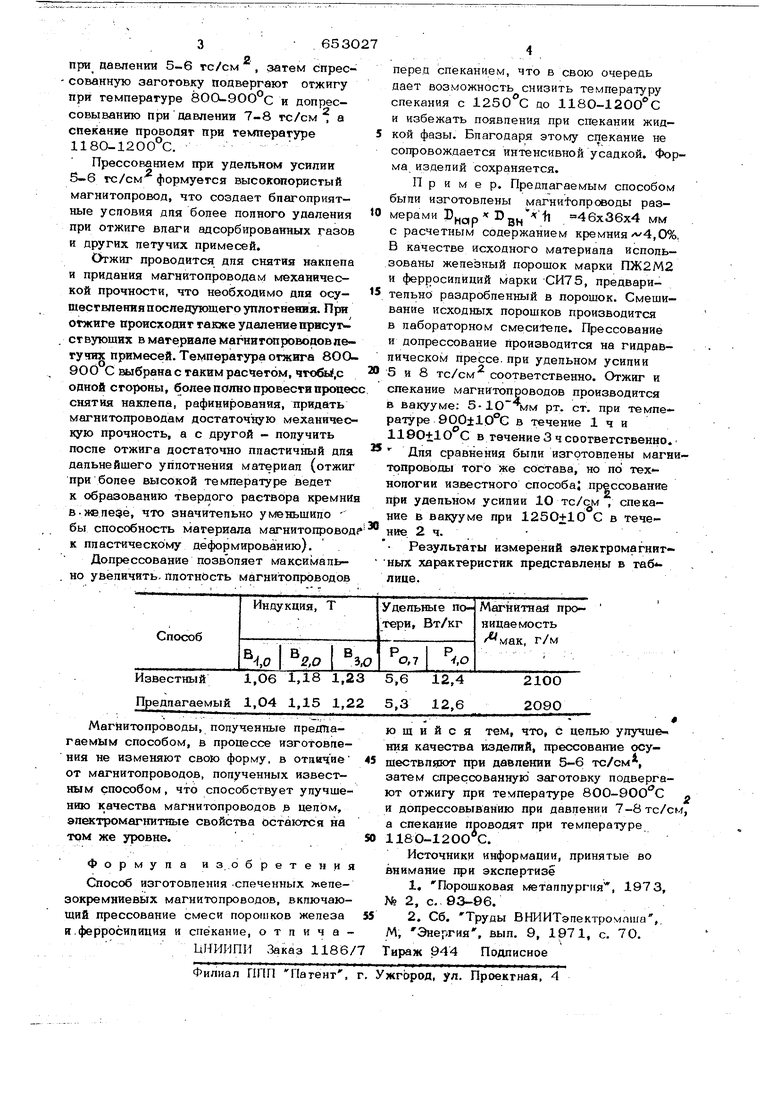

(54) СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЬ1Х.ЕЛЕ39КРЕМНИЕВЫХ МАГНЙТОПРОВОДОВ при давлении 5-6 тс/см , затем спрес сованную заготовку подвергают отжигу при температуре 8ОО-90О с и допроссовываншо при давлении 7-8 тс/см , а спекание проводят при температуре 118О-1200°С. Прессованием при удельном усилии 5-6 тс/см формуется высоксшористый магннтопровод, что создает благоприятные условия дпя более полного удаления при отжиге влаги адсорбированных газов и других летучих примесей. Отжиг проводится для снятия наклепа и придания магнитопроводам механической прочности, что необходимо дпя осуществления посяедуюшего уплотнения. При отжиге происходит также удаление присутствующих в материале магнитопроводов летучих примесей. Температура отжига 8ОО90О С выбрана с таким расчетом, чтобы .с одной стороны, более полно провести процес снятия наклепа, рафинирования, придать магнитопроводам достаточную механическую прочность, а с другой - получить после отжига достаточно пластичный для дальнейшего уплотнения материал (отжиг при более высокой температуре ведет к образованию твердого раствора кремни в.железе, что значительно уменьшило бы способность материала магнитопровод к пластическому деформированию), Допрессование позволяет максимально увеличить. Плотность магнитопроводов перед спеканием, что в свою очередь дает возможность снизить температуру спекания с 1250с до 118О-1200С и избежать появления при спекании жидкой фазы. Благодаря этому спекание не сопровождается интенсивной усадкой. Форма изделий сохраняется. Пример. Предлагаемым способом были изготовлены магнифопроводы раз- мерами 46x36x4 мм с расчетным содержанием кремния л/4,0%, В качестве исходного материала использованы железный порошок марки ПЖ2М2 и ферросилиций марки СИ75, предварительно раздробленный в порошок. Смешивание исходных порошков производится в лабораторном смесителе. Прессование и Допрессование Производится на гидравлическом прессе, при удельном усилии 5 и 8 тс/см соответственно. Отжиг и спекание магнитопроводов производится в вакууме: 5-1О мм рт. ст. при температуре DOOllO C в течение 1 ч и 119О+1О С в течение 3 ч соотвегственно. Для сравнения были изготовлены магнитопроводы того Же состава, но по тех«нологии известного способа; прессование при удельном усилии 10 тс/см , спекание в вакууме при 1250+10 С в течение 2ч.Результаты измерений электромагнитных характеристик представлены в таб лице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления плоскопараллельных деталей из медного порошка | 1979 |

|

SU929328A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН И АППАРАТОВ | 1990 |

|

RU2051456C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВЕРГАЕМЫХ ХОЛОДНОЙ ОБРАБОТКЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО СПЛАВА (ВАРИАНТЫ) | 2000 |

|

RU2245760C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА | 2007 |

|

RU2350676C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТИВНЫХ МИШЕНЕЙ | 1991 |

|

RU2015850C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА | 2009 |

|

RU2413320C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ МАГНИТОПРОВОДА ДЛЯ ЭЛЕКТРОМАГНИТНОГО РЕЛЕ, СПОСОБ ПОЛУЧЕНИЯ МАГНИТОПРОВОДА ИЗ ДАННОЙ ЗАГОТОВКИ | 2024 |

|

RU2835861C1 |

| Способ прессования изделий из порошка | 1979 |

|

SU927415A1 |

| Способ изготовления спеченного магнитопровода | 1981 |

|

SU986596A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 1983 |

|

SU1225416A1 |

Авторы

Даты

1979-03-25—Публикация

1977-11-15—Подача