(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОПАРАЛЛЕЛЬНЫХ ДЕТАЛЕЙ ИЗ МЕДНОГО ПОРОШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных биметаллических железомедных изделий с глухим отверстием | 1981 |

|

SU1102659A1 |

| Способ изготовления коллектора электрической машины | 1984 |

|

SU1185463A1 |

| Способ изготовления деталей из металлических порошков | 1987 |

|

SU1599157A1 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2112068C1 |

| Способ нанесения покрытия на поверхность спеченных заготовок | 1987 |

|

SU1502198A1 |

| Способ изготовления коллекторных пластин | 2019 |

|

RU2710758C1 |

| Способ изготовления спеченных железокремниевых магнитопроводов | 1977 |

|

SU653027A1 |

| Способ изготовления спеченных составных железомедно-графитовых изделий | 1985 |

|

SU1323235A1 |

| Способ прессования изделий из порошка | 1979 |

|

SU927415A1 |

| Способ изготовления спеченных изделий из металлических порошков | 1988 |

|

SU1646677A1 |

1

Изобретение относится к порошковой металлургии и может быть исполь- зовано при изготовлении высокоточных медных конструкционных деталей полупроводниковых приборов.

Известен способ получения конструкционных деталей, согласно которому из смеси железного, медного и графитового порошка при удельном усилии 6 тс/см прессуют детали и спекают в защитной среде при 11itO-ll80 С в течение 1,0-1,5 ч ГО.

Недостаток этого способа заключается в том, что невозможно получать детали высокой точности из-за неравномерной усадки при спекании.

Наиболее близким по технической сущности к предлагаемому является способ, по которому детали прессуют под давлением 4-5 тс/см .Спекание прессовок производится в защитной среде при в течение 2 ч. После 1-го спекания детали калибруют в ,. пресс-форме под давлением 6-7 тс/см

и вторично спекают при в течение 2 ч в защитной среде. Плотность деталей, полученных таким способом, составляет г/см, твердость 28 кг/мм2-Г21.

Недостатком способе является то, что практически не представляется возможным получать детали, отвечающие высоким требованиям по непараллельности. Это объясняется наличием перекосов прессовой оснастки.

Кроме того, при калибровании появляются заусенцы по периметру деталей. Это вызывает необходимость дополнительной операции по их удалению, что увеличивает трудоемкость изг готовления деталей.

Цель изобретения - повыше.ние точности деталей по высоте и снижение трудоемкости их изготовления.

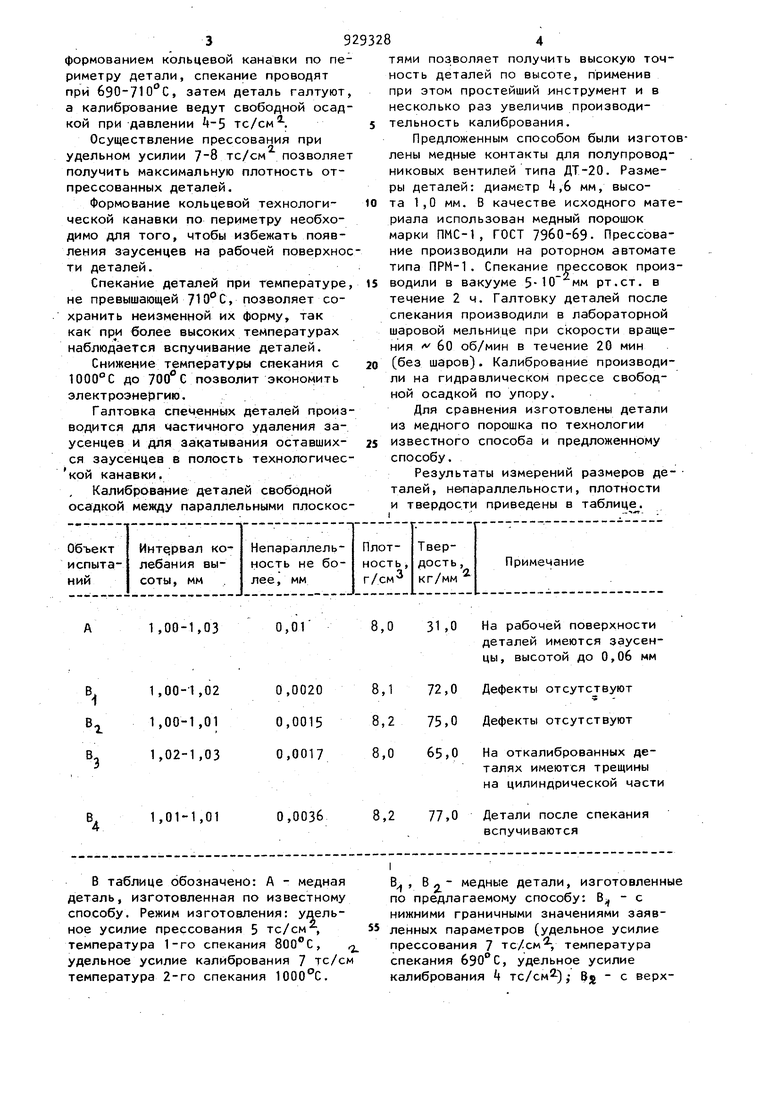

Указанная цель достигается тем, что согласно способу прессование порошка осуществляют при повышенном давлении тс/см с одновременным 39 формованием кольцевой канавки по пе риметру детали, спекание проводят при 690-71О С, затем деталь галтуют а калибрование ведут свободной осад кой при давлении k-S тс/см. Осуществление прессования при удельном усилии тс/см позволяе получить максимальную плотность отпрессованных деталей. Формование кольцевой технологической канавки по периметру необходимо для того, чтобы избежать появления заусенцев на рабочей поверхно ти деталей. Спекание деталей при температуре не превышающей 710° С, позволяет сохранить неизменной их форму, так как при более высоких температурах наблюдается вспучивание деталей. Снижение температуры спекания с 1000°С до 700 С позволит экономить электроэне)эгию. Галтовка спеченных деталей произ водится для частичного удаления заусенцев и для закатывания оставшихся заусенцев в полость технологичес кой канавки. Калибрование деталей свободной осадкой между параллельными плоскос

0,ОГ

0,0020 0,0015 0,0017

0,0036

В таблице обозначено: А - медная деталь, изготовленная по известному способу. Режим изготовления: удельное усилие прессования 5 тс/см , температура 1-го спекания , удельное усилие калибрования 7 тс/см температура 2-го спекания 1000°С.

31,0

На рабочей поверхности деталей имеются заусенцы , высотой до О,Об мм

Дефекты отсутствуют

72,0 75,0 Дефекты отсутствуют 65,0

На откалиброванных деталях имеются трещины на цилиндрической части

Детали после спекания

77,0 вспучиваются

В., Вл- медные детали, изготовленные по предлагаемому способу: В - с нижними граничными значениями заявленных параметров (удельное усилие прессования 7 тс/см, температура спекания 690°С, удельное усилие калибрования t тс/см) , B«j - с верхтями позволяет получить высокую точность деталей по высоте, применив при этом простейший инструмент и в несколько раз увеличив производительность калибрования. Предложенным способом были изготовлены медные контакты для полупроводниковых вентилей типа ДТ-20. Размеры деталей: диаметр 4,6 мм, высота 1,0 мм. В качестве исходного материала использован медный порошок марки ПМС-1, ГОСТ 7960-69- Прессование производили на роторном автомате типа ПРМ-1. Спекание прессовок производили в вакууме 5-10 мм рт.ст. в течение 2 ч. Галтовку деталей после спекания производили в лабораторной шаровой мельнице при скорости вращения 60 об/мин в течение 20 мин (без шаров). Калибрование производили на гидравлическом прессе свободной осадкой по упору. Для сравнения изготовлены детали из медного порошка по технологии известного способа и предложенному способу. Результаты измерений размеров деталей, непараллельности, плотности и твердости приведены в таблице. ними значениями заявленных парамет ров (удельное усилие прессования 8 тс/см , температура спекания УЮ удельное усилие калибрования 5 тс/см ). Bj, 84. - медные детали, изготовленные по предлагаемому спос бу: В - со значениями параметров, ниже граничных значений заявленных параметров (удельное усилие прессования 6 тс/см , температура спекания 670°С, удельное усилие калибрования 3 тс/см), В. со значения ми параметров, выше граничных значений заявленных параметров (удельное усилие прессования 9 тс/см , температура спекания , удельно усилие калибрования 6 тс/см ). Из таблицы видно, что колебания высот деталей меньше в случае их изготовления по предлагаемому спосо бу. Формула изобретения N -.-- Способ изготовления плоскопаралпельных деталей из медного порошка включающий прессование, спекание и калибрование, отличающийс я тем, что, с целью повышения точности и снижения трудоемкости изготовления деталей, прессование порошка осуществляют при давлении 7-8 тс/см с одновременным формованием кольцевой канавки по периметру детали, сйекание проводят при 690710с, затем деталь галтуют, а калибрование ведут свободно осадкой при давлении А-5 тс/см . Источники информации, принятые во внимание при экспертизе 1.Вязников Н.Ф. и Ермаков С.С. Металлокерамические материалы и из- делия. Л., Машиностроение, 1967 с. 139. 2.Свойства порошков металлов, тугоплавких со,единений и спеченных материалов. Информационный справочник. К., Науковй думка, 1978, i с.. 70.

Авторы

Даты

1982-05-23—Публикация

1979-08-10—Подача