Область техники

Настоящее изобретение в общем касается изготовления металлических изделий, таких как лист, полоса, круглый и ленточный профиль или проволока, особенно из трудных для обработки интерметаллических сплавов типа алюминия с железом, никелем и титаном.

Уровень техники

Интерметаллические соединения железа с алюминием Fe3Аl, имеющие упорядоченную объемно-центрированную кубическую кристаллическую структуру, описаны в патентах США №№ 5320802; 5158744; 5024109 и 4961903. Железоалюминиевый сплав с неупорядоченной объемно-центрированной кристаллической структурой описан в патенте США № 5238645, согласно которому этот сплав включает 8-9,5 мас.% Аl, ≤7 мас.% Cr, ≤4 мас.% Мо, ≤0,05 мас.% С, ≤0,5 мас.% Zr и ≤0,1 мас.% Y, предпочтительно 4,5-5,5 мас.% Cr, 1,8-2,2 мас.% Мо, 0,02-0,032 мас.% С и 0,15-0,25 мас.% Zr.

Сплавы на основе железа, содержащие 3-18% Аl, 0,05-0,5 мас.% Zr, 0,01-0,1 мас.% В и необязательно Cr, Ti и Мо описаны в патенте США № 3026197 и канадском патенте № 648140. В патенте США № 3676109 описан сплав на основе железа, содержащий 3-10 мас.% Аl, 4-8 мас.% Cr, около 0,5 мас.% Cu, менее 0,05 мас.% С, 0,5-2 мас.% Ti и необязательно Mn и В.

Содержащие алюминий сплавы на основе железа, служащие в качестве электрического сопротивления в нагревательных элементах, описаны в патенте США №№ 1550508, 1990650 и 2768915 и в канадском патенте № 648141. Описанные в патенте № 1550508 сплавы включают 20 мас.% Al и 10 мас.% Mn, 12-15 мас.% Al и 6-8 мас.% Mn, 12-16 мас.% Al и 2-10 мас.% Cr. Все примеры, приведенные в этом патенте, включают не менее 6 мас.% Cr и не менее 10 мас.% Al. Описанные в патенте № 1990650 сплавы включают 16-20 мас.% Al, 5-10 мас.% Cr, ≤0,05 мас.% С, ≤0,25 мас.% Si, 0,10-0,5 мас.% Ti, ≤1,5 мас.% Мо и 0,41-1,5 мас.% Mn, a единственный приведенный пример включает 17,5 мас.% Al, 8,5 мас.% Cr, 0,44 мас.% Mn, 0,36 мас.% Ti, 0,02 мас.% С и 0,13 мас.% Si. Описанные в патенте № 2768915 сплавы включают 10-18 мас.% Al, 1-5 мас.% Мо, Ti, Та, V, Cb, Cr, Ni, В и W, а единственный приведенный пример включает 16 мас.% Al и 3 мас.% Мо. Описанные в канадском патенте сплавы включают 6-11 мас.% Al, 3-10 мас.% Cr, ≤4 мас.% Mn, ≤1 мас.% Si, ≤0,4 мас.% Ti, ≤0,5 мас.% С, 0,2-0,5 мас.% Zr и 0,05-0,1 мас.% В, а единственный приведенный пример включает не менее 5 мас.% Cr.

Резистивные нагреватели из различных материалов описаны в патенте США № 5249586 и в патентных заявках США №№ 07/943504, 08/118665, 08/105346 и 08/224848.

В патенте США № 4334923 описан пригодный для холодной прокатки, устойчивый к окислению сплав на основе железа для каталитических нейтрализаторов выхлопных газов, содержащий ≤0,05% С, 0,1-2% Si, 2-8% Al, 0,02-1 Y, <0,009% Р, <0,006% S и <0,009% О.

В патенте США № 4334923 описан жаропрочный сплав на основе железа, содержащий 10-22% Al, 2-12% Ti, 2-12% Мо, 0,1-1,2% Hf, ≤1,5% Si, ≤0,3% С, ≤0,2% В, ≤1,0% Та, ≤0,5% W, ≤0,5% V, ≤0,5% Mn, ≤0,3% Со, ≤0,3% Nb и ≤0,2% La.

В японской опубликованной патентной заявке № 53-119721 описан износоустойчивый сплав с высокой магнитной проницаемостью и хорошо поддающийся обработке, содержащий 1,5-17% Аl, 0,2-15% Cr и 0,01-8% других необязательных добавок: <4% Si, <8% Мо, <8% Ti, <8% Ge, <8% Cu, <8% V, <8% Mn, <8% Nb, <8% Та, <8% Ni, <8% Со, <3% Sn, <3% Sb, <3% Be, <3% Hf, <3% Zr, <0,5% Pb и <3% редкоземельных металлов.

Вышедшая убликация в Advances in Powder Metallurgy, vol. 2 by J.R. Kniblв 1990 г. пoe et al. "Microstructure and Mechanical Properties of P/M Fe3Al Alloys", стр. 219-231, описывает способ получения Fe3Al, содержащего 2 и 5% Cr, методом порошковой металлургии - распыления расплава инертным газом. Для получения листов порошки закатывали в оболочку из мягкой стали, откачивали воздух и подвергали горячему прессованию при 1000°С, снижая площадь поверхности 9:1. Прессовку вынимали из формы и вальцевали при 1000°С до толщины 0,340 дюйма (8,64 мм), раскатывали при 800°С в лист толщиной примерно 0,10 дюйма (2,54 мм) и окончательно раскатывали при 650°С до 0,030 дюйма (0,76 мм).

Вышедшая в 1991 г. публикация в Mat. Res. Soc. Symp. Proc., vol. 213, by V.K, Sikka "Powder Processing of Fe3Al-based Iron-Aluminide Alloys", стр. 901-906, описывает способ получения содержащих 2 и 5% Cr железоалюминиевых порошков на основе Fе3Аl, идущих на изготовление листов. Для получения листов порошки закатывали в оболочку из мягкой стали и подвергали горячему прессованию при 1000°С, снижая площадь поверхности 9:1. Оболочку удаляли, а прутки вальцевали на 50% при 1000°С, раскатывали на 50% при 850°С и окончательно раскатывали на 50% при 650°С до 0,76 мм.

В статье Sikka et al. "Powder Production, Processing and Properties of Fe3Al", стр. 1-11, представленной на 1990 Powder Metallurgy Conference Exhibition in Pittsburgh, PA, описан способ получения порошка Fе3Аl путем плавления входящих в его состав металлов в защитной атмосфере, пропускания металла через дозирующую форсунку и распыления расплава струей сжатого азота. Из порошка получали прессовки, заполняя им оболочку из мягкой стали толщиной 76 мм, откачивая воздух, нагревая в течение 1,5 часов при 1000°С и подвергая прессованию через матрицу диаметром 25 мм, что снижало площадь поверхности 9:1. Листы толщиной 0,76 мм получали после удаления оболочки, вальцевания на 50% при 1000°С, раскатывания на 50% при 850°С и чистовой прокатки на 50% при 650°С.

Дисперсионно-упрочненные оксидами порошки сплавов на основе железа описаны в патентах США №№ 4391634 и 5032190. В первом из них описаны лишенные Ti сплавы, содержащие 10-40% Cr, 1-10% Al и ≤10% дисперсии оксидов. Во втором описан способ получения листов из сплава МА 956, содержащего 75% Fe, 20% Cr, 4,5% Al, 0,5% Ti и 0,5% Y2O3.

В публикации LeFort et al. "Mechanical Behavior of FeAl40 Intermetallic Alloys", представленной в Proceedings of International Symposium on Intermetallic Compounds - Structure and Mechanical Properties (JIMIS-6), pp. 5769-583, held in Sendai, Japan on June 17-20, 1991, описаны различные свойства железоалюминиевых сплавов (25 мас.% Al) с добавлением бора, циркония, хрома и церия. Сплавы получали с помощью вакуумной разливки и прессования при 1100°С или формовали под прессом при 1000°С и 1100°С.

В публикации D. Pocci et al. "Production and Properties of CSM FeAl Intermetallic Alloys", представленной на Minerals, Metals and Materials Society Conference (1994 TMS Conference) on "Processing, Properties and Applications of Iron Aluminides", стр. 19-30, held in San Francisco, California on February 27-March 3, 1994, описаны различные свойства интерметаллических соединений Fe40Al при обработке разными методами, такими как литье и прессовка, распыление газом и прессовка, механическая обработка порошка и прессовка, а также что механическая обработка применяется для упрочения материала мелкодисперсными оксидами. В статье утверждается, что получены сплавы FeAl, имеющие упорядоченную кристаллическую структуру В2, содержащие от 23 до 25 мас.% Аl (атомная концентрация около 40%) и легирующие добавки Zr, Cr, Се, С, В и Y2O3.

В публикации J.H. Schneibel "Selected Properties of Iron Aluminides", стр. 329-341, представленной на TMS Conference в 1994 г., описаны свойства алюминидов железа. В этой статье приводятся такие свойства, как температура плавления, удельное электрическое сопротивление, теплопроводность, тепловое расширение и механические свойства различных композиций FeAl.

В публикации J. Baker "Flow and Fracture of FeAl", стр. 101-115, представленной на TMS Conference в 1994 г., приведен обзор текучести и сопротивления разрушению В2-формы соединений FeAl. В этой статье утверждается, что предшествующая тепловая обработка сильно влияет на механические свойства FeAl, а высокая скорость охлаждения после отжига при высокой температуре приводит к повышению предела текучести при комнатной температуре и прочности, но снижает пластичность вследствие избыточных пустот.

В публикации D.J. Alexander "Impact Behavior of FeAl Alloy FA-350", стр. 193-202, представленной на TMS Conference в 1994 г., описано поведение при ударе и растяжении железоалюминиевого сплава FA-350. Этот сплав включает в атомных %: 35,8% Аl, 0,2% Мо, 0,05% Zr и 0,13% С.

В публикации С.Н. Kong "The Effect of Ternary Additions on the Vacancy Hardening and Defect Structure of FeAl", стр. 231-239, представленной на TMS Conference в 1994 г., описано влияние трехкомпонентных легирующих присадок на сплавы FeAl. В этой статье обсуждаются эффекты различных трехкомпонентных легирующих присадок, таких как Cu, Ni, Со, Mn, Cr, V и Ti, а также отжига при высокой температуре и последующей обработки при низкой температуре.

В публикации D.J. Gaydosh "Microstructure and Tensile Properties of Fe40 At. Pct. Al Alloys with C, Zr, Hfand В Additions" в сентябре 1989 г., Met. Trans A, vol. 20A, стр. 1701-1714, описана горячая прессовка распыленного газом порошка, при которой либо в порошок заранее вводят С, Zr и Hf в качестве присадок, или же добавляют В в заранее приготовленный железоалюминиевый порошок.

В публикации C.G. McKamey et al. "A review of recent developments in Fе3Аl-based Alloys" в августе 1991 г., J. of Mater. Res., Vol. 6, No. 8, стр. 1779-1805, описаны способы получения железоалюминиевых порошков путем распыления инертным газом и получения порошков для трехкомпонентных сплавов на основе Fе3Аl путем смешения порошков до получения требуемой композиции сплава и уплотнения путем горячего прессования, то есть получения порошков на основе Fе3Аl с помощью распыления сжатым азотом или аргоном и доведения до конечной плотности прессованием при 1000°С, снижая площадь поверхности ≤9:1.

В патентах США №№ 4917858, 5269830 и 5455001 описаны методы порошковой металлургии для получения интерметаллических композиций путем: (1) раскатки порошковой смеси в необожженную ленту, спекания и прессования фольги до конечной плотности, (2) химической реакции при спекании порошков Fе и Al с образованием алюминида железа, или получения композитных порошков Ni-B-Al и Ni-B-Ni с помощью химического напыления, закатывания порошка в трубку и нагревания, холодной прокатки порошка в трубке и его нагревания до получения интерметаллического соединения. В патенте США № 5484568 описан метод порошковой металлургии для изготовления нагревательных элементов путем микропиретического синтеза, при котором волна от горения превращает реактанты в требуемый продукт. В патенте США № 5489411 описан метод порошковой металлургии для получения титано-алюминиевой фольги путем плазменного напыления на ленту для рулона, снятия остаточных напряжений термической обработкой, наложения необработанных поверхностей двух таких лент и сварки их пропусканием через обжимные валки, затем отжига в растворе, холодной прокатки и промежуточных операций отжига.

В патенте США № 3144330 описан метод порошковой металлургии для изготовления ленты из электрорезистивных железоалюминиевых сплавов путем горячей и холодной прокатки элементарного порошка, заранее смешанных порошков или их смесей. В патенте США № 2889224 описан метод изготовления листов из порошкообразных карбонильных соединений никеля или железа путем холодной прокатки порошка и отжига.

Титановые сплавы являются предметом многочисленных патентов и публикаций, включая патенты США №№ 4842819, 4917858, 5232661, 5348702, 5350466, 5370839, 5429796, 5503794, 5634992 и 5746846, японские патентные публикации №№ 63-171862, 1-259-139 и 1-42539, европейскую патентную публикацию № 365174 и статьи V.R. Ryabov et al. "Properties of the Intermetallic Compounds of the System Iron-Aluminum", Metal Metalloved, 27, No.4, 668-673, 1969; S.M. Barinov et al. "Deformation and Failure in Titanium Aluminide", Izvestiya Akademii Nauk SSSR Metally, No.3, 164-168, 1984; W. Wunderlich et al. "Enhanced Plasticity by Deformation Twinning of Ti-Al-Base Alloys with Cr and Si", Z. Metallkunde, 802-808, 11/1990; Т. Tsujimoto "Research, Development and Prospects of TiAl Intemetallic Compound Alloys", Titanium and Zirconium, Vol. 33, No.3, 19 pages, 7/1985; N. Maeda "High Temperature Plasticity of Intermetallic Compound TiAl", Material of 53rd Meeting of Superplasticity, 13 pages, 1/30/1990; N. Maeda et al. "Improvement in Ductility of Intermetallic Compound through Grain Superrefinement", Autumn Symposium of the Japan Institute of Metals, 14 pages, 1989; S. Noda et al. "Mechanical Properties of TiAl Intermetallic Compound", Autumn Symposium of the Japan Institute of Metals, 3 pages, 1988; H.A. Lipsitt "Titanium Aluminides - An Overview", Mat. Res. Soc. Symp. Proc. Vol. 39, 351-364, 1985; P.L. Martin et al. "The Effects of Alloying on the Microstructure and Properties of Ti3Al and TiAl" by ASM in Titanium 80, Vol. 2, 1245-1254, 1980; S.H. Whang et al. "Effect of Rapid Solidification in L10 TiAl Compound Alloys", ASM Symposium Proceedings on Enhanced Properties in Structural Metals Via Rapid Solidification, Materials Week, 7 pages, 1986; и D. Vujic et al. "Effect of Rapid Solidification and Alloying Addition on Lattice Distortion and Atomic Ordering in L10 TiAl Alloys and Their Ternary Alloys", Metallurgical Transactions A, Vol. 19A, 2445-2455, 10/1988.

Методы, которьми можно обрабатывать алюминиды TiAl и получить требуемые свойства, описаны в многочисленных патентах и публикациях, как те, что указаны выше. Кроме того, в патенте США № 5489411 описан метод порошковой металлургии для получения титано-алюминиевой фольги путем плазменного напыления на ленту для рулона, снятия остаточных напряжений термической обработкой, наложения необработанных поверхностей двух таких лент и сварки их пропусканием через обжимные валки, затем отжига в растворе, холодной прокатки и промежуточных операций отжига. В патенте США № 4917858 описан метод порошковой металлургии для изготовления титано-алюминиевой фольги с помощью элементарного титана, алюминия и других легирующих элементов. В патенте США № 5634992 описан способ обработки γ-титанового алюминида путем уплотнения отливки и нагревания ее до температуры выше эутектоида, получая γ-зерна плюс ламеллярные колонии α- и γ-фазы, нагревания до температуры ниже эутектоида для роста γ-зерен в структуре колоний и нагревания до температуры ниже перехода в α-фазу для преобразования остальных структур колоний в структуру с α2-рейками в γ-зернах.

Как явствует из вышесказанного, в этой области существует потребность в экономичном способе получения металлических изделий, подверженных наклепу, таких как алюминиды железа, никеля и титана. Желательно, чтобы композиции алюминидов можно было получать экономичным способом для изготовления из них изделий.

Сущность изобретения

Изобретение предусматривает способ изготовления подвергаемых холодной обработке изделий из композиций металлических сплавов, включающий стадии: (а) получения изделия, которое подвергается наклепу при холодной обработке композиции металлического сплава в такой степени, что на нем образуется поверхностно-упрочненная зона, (б) термической обработки подвергнувшегося наклепу изделия путем пропускания его через печь таким образом, что оно подвергается мгновенному отжигу продолжительностью менее одной минуты, и необязательно (в) - повторения стадий (а) и (б) до тех пор, пока не будет получено изделие требуемого размера. Металлическим сплавом может быть сплав железа типа стали, сплав меди, алюминия, титана, циркония, никеля или сплав на их основе, или интерметаллическая композиция. Металлическим сплавом предпочтительно является сплав железа, никеля или титана с алюминием. Мгновенный отжиг предпочтительно проводится с помощью инфракрасного излучения, а холодная обработка сплава предпочтительно заключается в холодной прокатке листов, полос, круглого и ленточного профиля или проволоки. Кроме того, холодная обработка металлического сплава может заключаться в штамповании или прессовании изделий сложного профиля.

Способ может включать отливку сплава и горячую обработку отливки перед стадией (а). Кроме того, сплав может быть получен методом порошковой металлургии - пленочным литьем или прокаткой. Например, сплав можно получить пленочным литьем из порошковой смеси сплава с крепителем, получая неуплотненный металлический лист, имеющий пористость не менее 30%, который затем нагревают для удаления летучих компонентов и обрабатывают уплотненный металлический лист, получая упрочненное изделие. В случае прокатки порошковую смесь сплава с крепителем раскатывают в неуплотненный металлический лист, имеющий пористость не менее 30%, который затем нагревают для удаления летучих компонентов и из неуплотненного металлического листа после холодной обработки получают упрочненное изделие, которое подвергается наклепу. Также способ может включать плазменное напыление порошкообразного сплава на подложку так, чтобы получить неуплотненный металлический лист, имеющий пористость менее 10%, при холодной обработке которого получают упрочненное изделие, которое подвергается наклепу.

Согласно предпочтительному воплощению из подвергаемого холодной обработке изделия получают электрорезистивный нагревательный элемент, способный нагреваться до 900°С менее чем за 1 секунду при подаче на него напряжения до 10 вольт и тока до 6 ампер. Резистивный нагревательный элемент может применяться в различных нагревательных приборах, например в электрических зажигалках. Удельное электрическое сопротивление резистивного нагревательного элемента предпочтительно составляет от 80 до 400 μΩ·см, предпочтительно от 140 до 200 μΩ·см.

Интерметаллическим сплавом может быть Fе3Аl, Fe2Al, FеАl3, FeAl, FeAlC, Fe3AlC или их смесь. Интерметаллическим сплавом может быть железоалюминиевый сплав, содержащий ≤32 мас.% Аl, ≤2 мас.% Мо, ≤1 мас.% Zr, ≤2 мас.% Si, ≤30 мас.% Ni, ≤10 мас.% Cr, ≤0,3 мас.% С, ≤0,5 мас.% Y, ≤0,1 мас.% В, ≤1 мас.% Nb, ≤3 мас.% W и ≤1 мас.% Та. Например, сплав может содержать 20-32 мас.% Аl, 0,3-0,5 мас.% Мо, 0,05-0,3 мас.% Zr, 0,01-0,5 мас.% С, ≤0,1 мас.% В, ≤1% оксидных частиц, остальное - Fe. Предпочтительный железоалюминиевый сплав содержит 20-32 мас.% Аl, 0,3-0,5 мас.% Мо, 0,05-0,3 мас.% Zr, 0,01-0,5 мас.% С, ≤1% частиц Аl2О3, остальное - Fe.

Краткий перечень чертежей, на которых изображено:

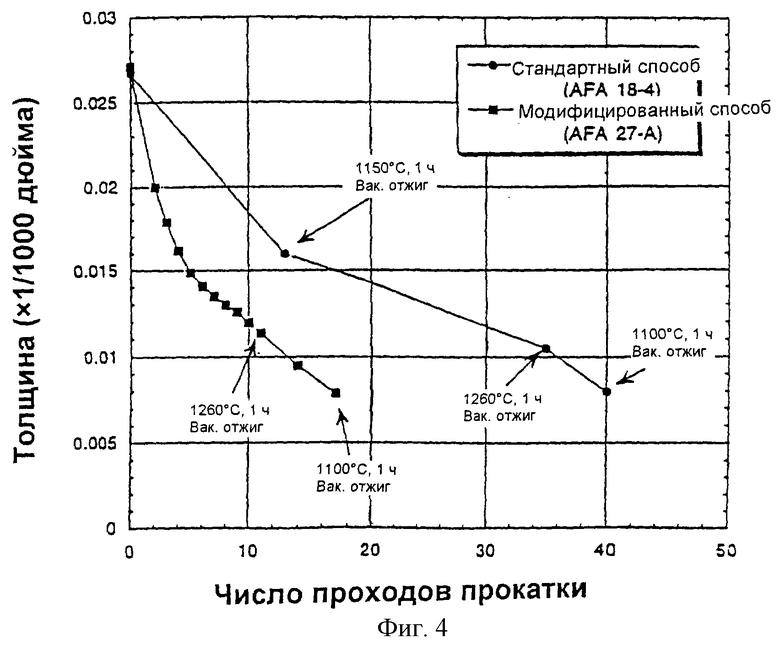

Фиг.1 - изменение твердости профилей полоски из FeAl после обкатки роликами.

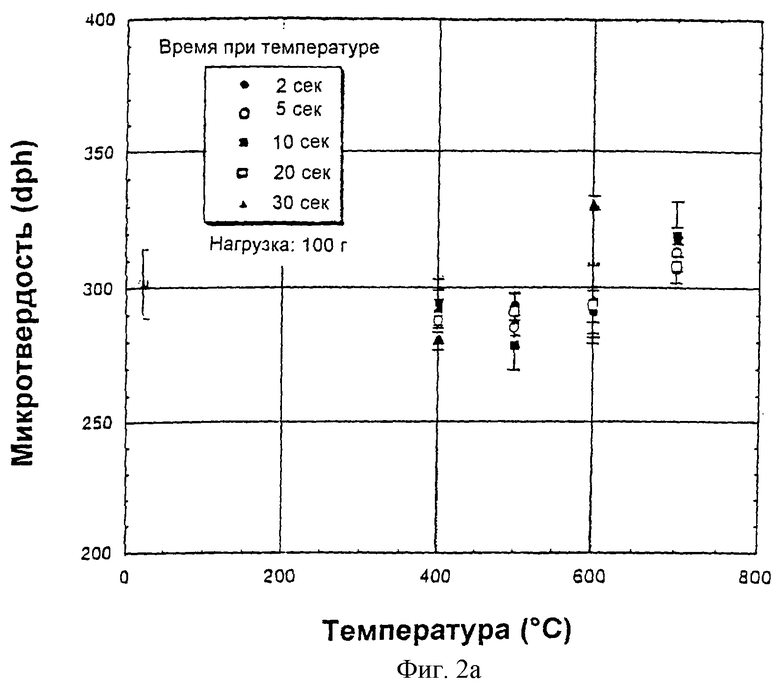

Фиг.2а - влияние нагревания на твердость листа из FeAl толщиной 8/1000 дюйма.

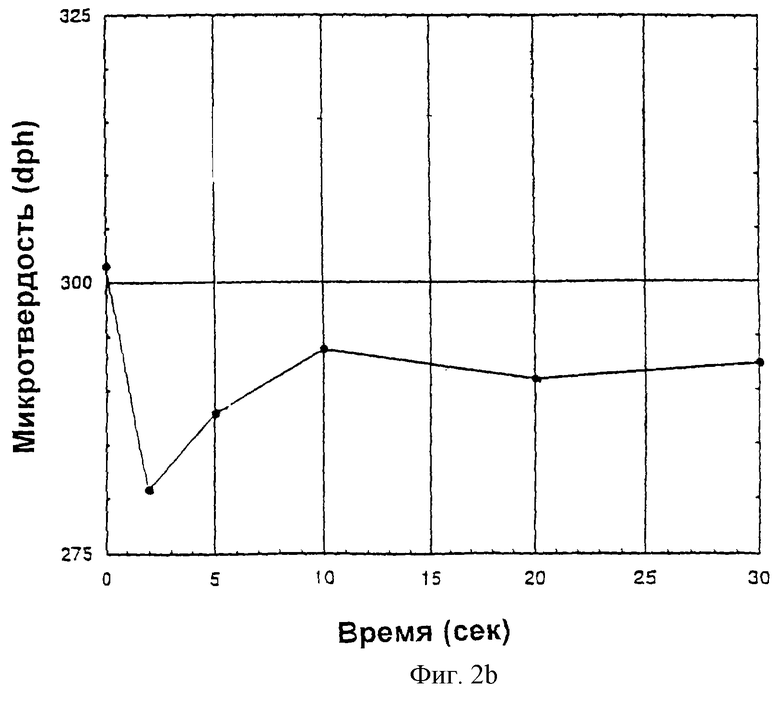

Фиг.2b - влияние продолжительности нагревания на твердость листа из FeAl толщиной 8/1000 дюйма при нагревании до 400°С.

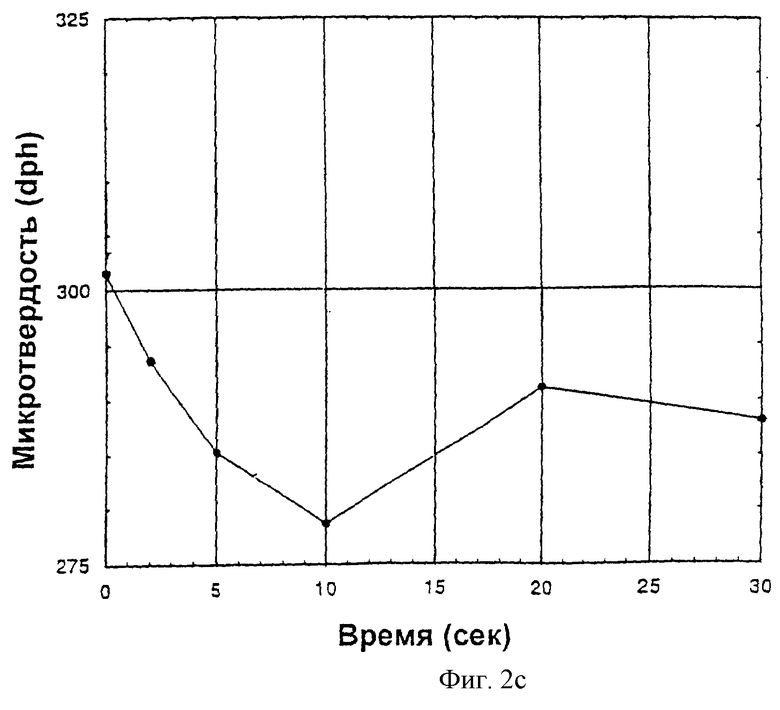

Фиг.2с - влияние продолжительности нагревания на твердость листа из FeAl толщиной 8/1000 дюйма при нагревании до 500°С.

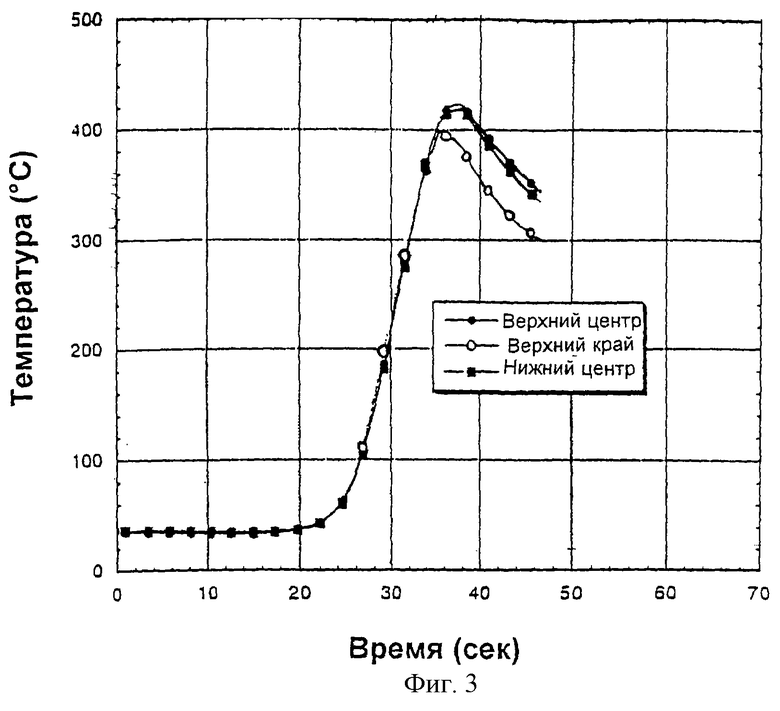

Фиг.3 влияние продолжительности нагревания на температуру в различных точках листа из FeAl толщиной 8/1000 дюйма при прохождении через печь с инфракрасным нагревом.

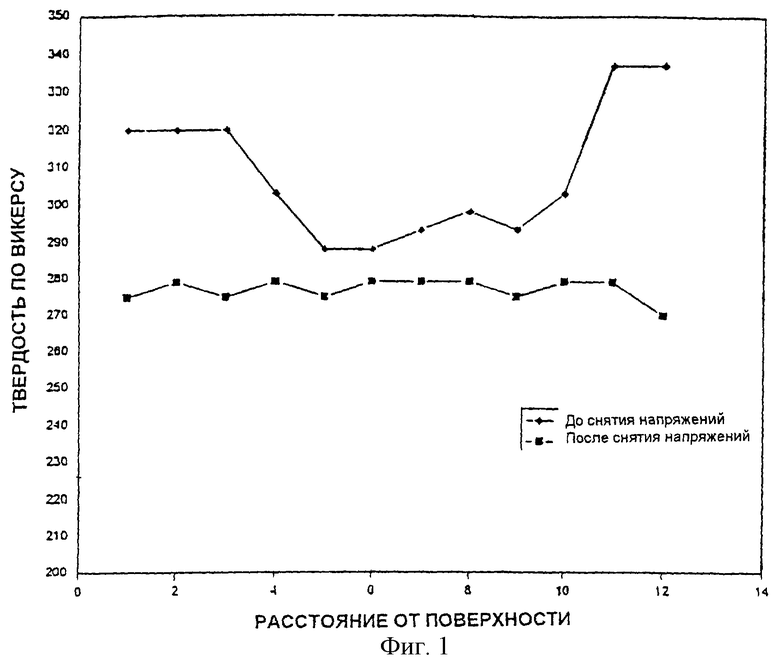

Фиг.4 - сравнение различных процессов прокатки для листов, полученных пленочным литьем.

Раскрытие сущности изобретения

Изобретение предусматривает новый и экономичный способ изготовления подвергаемых холодной обработке изделий из металлических материалов, которые при этом подвергаются наклепу. Способ настоящего изобретения особенно полезен при изготовлении катаных, штампованных или прессованных металлических изделий из сплавов железа типа стали, сплавов меди, алюминия, титана, циркония, никеля или сплавов на их основе, а также интерметаллических композиций, таких как материалы из алюминидов. Металлические материалы могут быть получены методами литья, порошковой металлургии или плазменного напыления. В случае литья соответствующий сплав можно расплавить, отлить из него заготовку и обработать до конечного или промежуточного профиля. В случае порошковой металлургии элементарные порошки можно подвергнуть реакции химического синтеза с образованием требуемой композиции сплава, или же можно подвергнуть распылению соответствующую композицию сплава с образованием готового порошка, после чего в обоих случаях порошок можно подвергнуть спеканию и обработать до конечного или промежуточного профиля. В случае плазменного напыления соответствующую композицию сплава можно расплавить и напылить на подложку с формированием промежуточного профиля. Согласно изобретению, из промежуточного профиля можно получить профиль окончательного размера таким способом, который позволяет уменьшить число рабочих операций, например проходов при прокатке.

Обычно трудные для обработки композиции таких металлов, как алюминий, особенно в виде тонких полос, подвержены деформационному упрочнению (наклепу) в процессе обработки. При разработке способа настоящего изобретения было обнаружено, что деформационное упрочнение сначала возникает в тонком поверхностном слое и постепенно нарастает по всей толщине материала, подвергаемого холодной обработке типа уплотнения. Согласно изобретению, исходный тонкий слой, упрочненный наклепом, подвергается термической обработке, которая снижает твердость поверхностного слоя. Особенным преимуществом обладает термическая обработка по изобретению - мгновенный отжиг, при котором поверхность листа быстро нагревается до температуры, достаточной для снятия напряжения, возникшего в поверхностном слое. Мгновенный отжиг может проводиться любым удобным способом, к примеру с помощью инфракрасных, лазерных, индукционных нагревательных приборов. Особенно предпочтительным способом нагревания в случае изготовления листового материала является печь, снабженная инфракрасными лампами, расположенными так, чтобы они нагревали поверхность листа, проходящего через эту печь. Эффективность мгновенного отжига в снижении твердости поверхностного слоя будет объяснена ниже при обращении к одному из примеров способа получения железоалюминиевых листов.

На фиг.1 представлена твердость профилей обкатанной роликами полоски из FeAl до и после снятия напряжения путем отжига. Как показывают маркеры  представляющие состояние полоски до отжига, в ней есть поверхностно-упрочненная зона, в которой показатель твердости Викерса значительно выше на поверхности, чем в центре. Однако, как видно по маркерам

представляющие состояние полоски до отжига, в ней есть поверхностно-упрочненная зона, в которой показатель твердости Викерса значительно выше на поверхности, чем в центре. Однако, как видно по маркерам  , твердость существенно усредняется по всей толщине полоски после снятия напряжения мгновенным отжигом в соответствии с изобретением.

, твердость существенно усредняется по всей толщине полоски после снятия напряжения мгновенным отжигом в соответствии с изобретением.

Фиг.2а показывает, как продолжительность нагревания и температура влияют на микротвердость штампованного листа из FeAl толщиной 8/1000 дюйма. Как показывают маркеры  , соответствующие нагреванию в течение 2 секунд, твердость снижается до самого низкого уровня примерно при 400°С. Сходным образом, как показывают маркеры

, соответствующие нагреванию в течение 2 секунд, твердость снижается до самого низкого уровня примерно при 400°С. Сходным образом, как показывают маркеры  , соответствующие нагреванию в течение 5 секунд, твердость снижается до самого низкого уровня примерно при 400-500°С. Маркеры

, соответствующие нагреванию в течение 5 секунд, твердость снижается до самого низкого уровня примерно при 400-500°С. Маркеры  , соответствующие нагреванию в течение 10 секунд, показывают, что твердость снижается до самого низкого уровня примерно при 500°С. Как показывают маркеры

, соответствующие нагреванию в течение 10 секунд, показывают, что твердость снижается до самого низкого уровня примерно при 500°С. Как показывают маркеры  , соответствующие нагреванию в течение 20 секунд, твердость снижается до самого низкого уровня примерно при 500°С. Маркеры

, соответствующие нагреванию в течение 20 секунд, твердость снижается до самого низкого уровня примерно при 500°С. Маркеры  , соответствующие нагреванию в течение 30 секунд, показывают, что твердость снижается до самого низкого уровня примерно при 500°С. Следовательно, мгновенный отжиг при 400-500°С в течение 2-30 секунд достаточен для снижения твердости поверхностного слоя холоднокатаной полоски из FeAl.

, соответствующие нагреванию в течение 30 секунд, показывают, что твердость снижается до самого низкого уровня примерно при 500°С. Следовательно, мгновенный отжиг при 400-500°С в течение 2-30 секунд достаточен для снижения твердости поверхностного слоя холоднокатаной полоски из FeAl.

Фиг.2b показывает, как продолжительность нагревания влияет на микротвердость листа из FeAl толщиной 8/1000 дюйма при нагревании до 400°С. Из графика видно, что после 10 секунд нагрева твердость снижается до уровня, который остается практически постоянным и при более продолжительном нагревании.

Фиг.2с показывает, как продолжительность нагревания влияет на микротвердость листа из FeAl толщиной 8/1000 дюйма при нагревании до 500°С. Из графика видно, что после 10 секунд нагрева твердость снижается в максимальной степени и увеличение продолжительности нагревания не вызывает дальнейшего снижения твердости полоски.

Фиг.3 показывает, как продолжительность нагревания влияет на температуру в различных точках листа из FeAl толщиной 8/1000 дюйма при прохождении через печь с инфракрасным нагревателем. На этом графике маркеры  соответствуют верхнему центру полоски, маркеры о соответствуют верхнему краю полоски, а маркеры

соответствуют верхнему центру полоски, маркеры о соответствуют верхнему краю полоски, а маркеры  соответствуют нижнему центру полоски. Инфракрасная печь была оснащена инфракрасными лампами, работающими на 37% мощности, а полоску пропускали через печь со скоростью 2 фута в минуту. Температура полоски достигала около 400°С примерно за 35 секунд. По мере прохождения через печь все три точки на полоске сначала нагревались практически до одинаковой температуры в первые 35 секунд. Затем, когда температура полоски падала, верхний и нижний центры полоски оставались близкими по температуре, а верхний край был примерно на 50°С холоднее, чем центральная часть.

соответствуют нижнему центру полоски. Инфракрасная печь была оснащена инфракрасными лампами, работающими на 37% мощности, а полоску пропускали через печь со скоростью 2 фута в минуту. Температура полоски достигала около 400°С примерно за 35 секунд. По мере прохождения через печь все три точки на полоске сначала нагревались практически до одинаковой температуры в первые 35 секунд. Затем, когда температура полоски падала, верхний и нижний центры полоски оставались близкими по температуре, а верхний край был примерно на 50°С холоднее, чем центральная часть.

На фиг.4 показано сравнение различных процессов прокатки для листов из FeAl толщиной 26/1000 дюйма, полученных пленочным литьем. Здесь маркеры  соответствуют сравнительному способу, включающему 40 проходов холодной прокатки, а маркеры

соответствуют сравнительному способу, включающему 40 проходов холодной прокатки, а маркеры  соответствуют способу настоящего изобретения. Сравнительный способ требовал двух промежуточных отжигов под вакуумом (1 час при 1150°С и 1 час при 1260°С) и заключительного отжига (1 час при 1100°С), тогда как способ настоящего изобретения требовал лишь одного промежуточного отжига под вакуумом (1 час при 1260°С) и заключительного отжига под вакуумом (1 час при 1100°С). Однако в то время как сравнительный способ требовал 40 проходов холодной прокатки для получения полос толщиной 8/1000 дюйма, способ настоящего изобретения, в котором производится мгновенный отжиг после каждого прохода прокатки, требовал лишь 17-18 проходов для получения таких же полос. Таким образом, поскольку способ настоящего изобретения ведет к снижению числа операций холодной прокатки, необходимых для изготовления полос требуемой толщины, этот способ значительно повышает эффективность производства.

соответствуют способу настоящего изобретения. Сравнительный способ требовал двух промежуточных отжигов под вакуумом (1 час при 1150°С и 1 час при 1260°С) и заключительного отжига (1 час при 1100°С), тогда как способ настоящего изобретения требовал лишь одного промежуточного отжига под вакуумом (1 час при 1260°С) и заключительного отжига под вакуумом (1 час при 1100°С). Однако в то время как сравнительный способ требовал 40 проходов холодной прокатки для получения полос толщиной 8/1000 дюйма, способ настоящего изобретения, в котором производится мгновенный отжиг после каждого прохода прокатки, требовал лишь 17-18 проходов для получения таких же полос. Таким образом, поскольку способ настоящего изобретения ведет к снижению числа операций холодной прокатки, необходимых для изготовления полос требуемой толщины, этот способ значительно повышает эффективность производства.

При холодной раскатке железоалюминиевых сплавов в тонкие полосы промежуточные операции отжига лучше всего проводить под вакуумом, чтобы свести к минимуму окисление полос. Применение такой защитной атмосферы обязательно влечет за собой использование дорогостоящего оборудования печей и замедляет производственный процесс. Настоящее изобретение дает возможность повысить скорость производства листовых материалов путем снижения числа технологических операций и уменьшить расходы путем отказа от защитной атмосферы на стадии мгновенного отжига.

Способ по изобретению может применяться для получения различных железоалюминиевых сплавов, содержащих не менее 4 мас.% алюминия и имеющих различную структуру в зависимости от содержания Аl: так, фаза Fе3Аl имеет структуру DO3, а фаза FeAl имеет структуру В2. Эти сплавы предпочтительно являются ферритными и не содержат аустенических микроструктур; они могут содержать один или несколько легирующих элементов, выбранных из числа молибдена, титана, углерода, таких редкоземельных элементов, как иттрий или церий, бора, хрома, оксид типа Аl2О3 и Y2О3, а также карбидообразующий элемент (цирконий, ниобий и/или тантал), который может применяться вместе с углеродом для образования карбидных фаз в матричном твердом растворе в целях контролирования размера зерен и/или дисперсионного упрочнения.

Концентрация алюминия в сплавах фазы FeAl может колебаться от 14 до 32% (номинально), причем можно разработать такие железоалюминиевые сплавы, которые при обработке давлением или методами порошковой металлургии будут обладать требуемым уровнем пластичности при комнатной температуре после отжига в соответствующей атмосфере и при заданной температуре выше 700°С (к примеру 700-1100°С) с последующим охлаждением в печи, на воздухе или закалкой в масле, сохраняя при этом предел текучести, предел прочности на разрыв, устойчивость к окислению и коррозии в воде.

Концентрация легирующих компонентов, применяемых при образовании Fe-Al сплавов, в настоящем изобретении выражается в номинальных весовых процентах. Однако номинальный вес алюминия в этих сплавах практически соответствует примерно 97% от действительного веса алюминия в них. Например, при номинальных 18,46 мас.% в действительности будет 18,27 мас.% алюминия, что составляет около 99% от номинальной концентрации.

Fe-Al сплавы можно обрабатывать или легировать одним или несколькими элементами для улучшения таких свойств, как прочность, пластичность при комнатной температуре, устойчивость к окислению, к коррозии в воде, к точечной коррозии, к термической усталости, удельное электрическое сопротивление, устойчивость против провисания или ползучести при высоких температурах и устойчивость к утяжелению.

Из содержащих алюминий сплавов на основе железа можно изготавливать электрорезистивные нагревательные элементы. Однако композиции сплавов настоящего изобретения могут применяться и для других целей, таких как установки для термического напыления, в которых эти сплавы могут использоваться в качестве покрытия, устойчивого к окислению и коррозии. Эти сплавы могут также применяться в качестве электродов, устойчивых к окислению и коррозии, в печах и химических реакторах, как материалы, устойчивые к сульфидированию, как устойчивые к коррозии материалы для химической промышленности, в трубах для транспортировки угольной пульпы или пека, как носители в каталитических нейтрализаторах выхлопных газов, в выхлопных трубах для автомобильных моторов, в пористых фильтрах и т.д.

Согласно одному из аспектов изобретения геометрию сплава можно варьировать для оптимизации сопротивления нагревателя по формуле: R=ρ(L/W×T), где R - сопротивление нагревателя, ρ - удельное сопротивление материала нагревателя, L - длина нагревателя, W - ширина нагревателя и Т - толщина нагревателя. Удельное сопротивление материала нагревателя можно изменять путем изменения содержания алюминия в сплаве, обработки сплава или введения в него легирующих присадок.

Материал для нагревателя можно изготовить различными способами. Например, его можно изготовить с помощью литья или порошковой металлургии. При порошковой металлургии сплав можно получить из заранее приготовленной порошковой смеси, путем механического смешивания составных частей сплава или проведением химической реакции между железом и алюминием в порошках после того, как из этой порошковой смеси было сформовано изделие типа листа из холоднокатаного порошка. Механически смешанный порошок можно обрабатывать стандартными методами порошковой металлургии - заключения в форму и прессования, шликерного литья, горячего прессования и горячего изостатического прессования. Другой способ заключается в использовании порошков из чистых элементов Fe, Al и необязательных легирующих элементов. При желании можно вводить электроизолирующие или электропроводящие частицы в порошковую смесь, чтобы целенаправленно изменить физические свойства и устойчивость против ползучести при высоких температурах материала для нагревателей.

Материал для нагревателей можно изготовить из порошка, состоящего из различных фракций, однако предпочтительно такая порошковая смесь состоит из частиц размером менее 100 меш. Порошок можно получить путем распыления расплава газом, при этом порошок может приобрести сферическую форму. В качестве альтернативы порошок можно получить путем распыления в воде или полимере, при этом порошок может приобрести сложную форму. Распыленный в полимере порошок содержит больше углерода и меньше окисляется с поверхности, чем порошок, распыленный в воде. Полученный распылением в воде порошок может иметь пленку из окислов алюминия на поверхности частиц, причем эти окислы могут размельчаться и внедряться в материал для нагревателей при термомеханической обработке порошка для получения таких профилей, как листы, прутки и т.п. Частицы окиси алюминия в зависимости от их размера, распределения и количества могут вызывать повышение удельного сопротивления железоалюминиевого сплава. Более того, частицы окиси алюминия можно использовать для повышения прочности и устойчивости к ползучести, при этом не всегда снижается пластичность.

Для того чтобы улучшить такие свойства сплава, как теплопроводность и/или удельное сопротивление, можно вводить в него металлические элементы и/или частицы электропроводящих или электроизолирующих соединений металлов. К таким элементам и/или соединениям металлов относятся оксиды, нитриды, силициды, бориды и карбиды элементов, выбранных из групп IVb, Vb и VIb Периодической таблицы. Они включают карбиды Zr, Та, Ti, Si, В и т.п., бориды Zr, Та, Ti, Mo и т.п., силициды Mg, Са, Ti, V, Cr, Mn, Zr, Nb, Mo, Та, W и т.п., нитриды Al, Si, Ti, Zr и т.п., оксиды Y, Al, Si, Ti, Zr и т.п. В том случае, когда FeAl сплав дисперсионно упрочнен оксидами, их можно добавить в порошковую смесь или получить in situ добавлением чистого металла типа Y в расплавленный металл, где Y может быть окислен в расплаве, при распылении расплава в порошок и/или при последующей обработке порошка. Например, в материал для нагревателей можно вводить частицы электропроводящего материала - нитридов переходных металлов (Zr, Ti, Hf), карбидов переходных металлов, боридов переходных металлов и MoSi2 с целью обеспечить хорошую устойчивость против ползучести при высоких температурах вплоть до 1200°С, а также высокую устойчивость к окислению. В материал для нагревателей также можно вводить частицы электроизолирующего материала - Al2O3, Y2О3, Si3N4, ZrO2 с целью сделать этот материал устойчивым против ползучести при высоких температурах, а также для повышения его теплопроводности и/или снижения коэффициента теплового расширения.

При получении железоалюминиевого сплава литьем при необходимости отливку можно нарезать на куски соответствующего размера, а затем уменьшить толщину вальцеванием или горячей обработкой при температуре в пределах от 900 до 1100°С, горячей прокаткой при температуре в пределах от 750 до 1100°С, теплой прокаткой при температуре в пределах от 600 до 700°С и/или холодной прокаткой при комнатной температуре. При каждом проходе через прокатные валки толщина снижается на 20-30%, после чего следует мгновенный отжиг при 400-500°С.

Холоднокатаное изделие также можно подвергать нагреву на воздухе, в инертном газе или вакууме при температуре в пределах от 700 до 1050°С, к примеру при 800°С в течение 1 часа. Например, заготовку можно нарезать на куски толщиной 0,5 дюйма (12,7 мм), вальцевать при 1000°С, снижая толщину кусков до 0,25 дюйма (6,35 мм) (снижение на 50%), затем подвергнуть горячей прокатке при 800°С, снижая толщину кусков до 0,1 дюйма (2,54 мм) (снижение на 60%), после чего подвергнуть теплой прокатке при 650°С, получая при этом листы толщиной 0,030 дюйма (0,762 мм) (снижение на 70%). Затем эти листы толщиной 0,030 дюйма (0,762 мм) можно подвергнуть холодной прокатке и мгновенному отжигу согласно изобретению.

Согласно изобретению, из композиции интерметаллического сплава можно получить листы путем формования готовой порошковой смеси, холодной обработки и отжига холоднокатаных листов. Например, из готовой порошковой смеси можно сформировать лист, который можно подвергнуть холодной обработке (то есть без подвода тепла извне при обработке) до получения требуемой толщины.

Согласно этому воплощению, листы из композиции интерметаллического сплава получают методом порошковой металлургии, в котором путем формования готовой порошковой смеси из композиции интерметаллического сплава формируется неуплотненный металлический лист, из которого путем уплотнения и снижения толщины с помощью холодной прокатки формируется холоднокатаный лист, который затем подвергается термической обработке для спекания, отжига, снятия напряжений и/или дегазирования листа. Операция формования листа может проводиться различными способами - прокаткой порошка, пленочным литьем или плазменным напылением. На стадии формования может быть сформирован лист или узкий лист в виде полос любой удобной толщины, к примеру менее 0,1 дюйма (2,54 мм). Затем эти полосы путем холодной прокатки доводят до требуемой толщины за один или

несколько проходов наряду с по меньшей мере одной стадией термической обработки типа спекания, отжига или снятия напряжений. Согласно изобретению, по меньшей мере одна из операций термической обработки заключается в мгновенном отжиге. Этот способ обеспечивает простой и экономичный производственный способ получения материалов из интерметаллических сплавов типа железоалюминиевых, которые, как известно, обладают слабой пластичностью и сильно подвержены деформационному упрочнению при комнатной температуре.

В процессе уплотнения прокаткой готовый порошок сплава подвергается следующей обработке. Чистые элементы и легирующие присадки предпочтительно распыляют в воде или в полимере так, что образуется готовый порошок с частицами сложной формы из интерметаллической композиции типа алюминида (алюминид железа, никеля или титана) или другой интерметаллической композиции. Распыление в воде или в полимере более предпочтительно, чем распыление газом, для последующего уплотнения порошка прокаткой, так как сложная форма частиц порошка при распылении в воде обеспечивает лучшее механическое сцепление, чем сферические частицы, образующиеся при распылении газом. Распыление в полимере более предпочтительно, чем распыление в воде, поскольку при распылении в полимере порошок содержит меньше окислов на поверхности частиц.

Готовый порошок просеивают, отбирая частицы нужного размера, смешивают с органическим крепителем, необязательно смешивают с растворителем и перемешивают так, что образуется порошковая смесь. В случае железоалюминиевого порошка после просеивания размер частиц предпочтительно должен быть в пределах от -100 до +325 меш, что соответствует размеру частиц от 43 до 150 μм. Для улучшения текучести порошка не более 5%, а предпочтительно 3-5% частиц порошка должны иметь размер меньше 43 μм.

Полуфабрикаты полос получают путем прокатки порошка, при которой порошковая смесь подается из бункера через щелевое отверстие в полость между двумя обжимными валками. В предпочтительном воплощении путем прокатки порошка получают полуфабрикат железоалюминиевых полос толщиной 0,026 дюйма (0,66 мм), который можно нарезать на полосы размером 36 дюймов на 4 дюйма (91,44 см на 10,44 см). Полуфабрикаты подвергают термической обработке для удаления летучих компонентов, таких как крепитель и любые органические растворители. Выжигание крепителя может проводиться в печи при атмосферном или пониженном давлении в непрерывном или периодическом режиме. Например, партию железоалюминиевых полос можно загрузить в печь при соответствующей температуре, к примеру 700-900°F (371-482°С), на соответствующий период времени, к примеру 6-8 часов, при повышенной температуре, например, 950°F (510°C). При этой операции печь можно продувать азотом при давлении в 1 атм с тем, чтобы удалить большую часть крепителя, не менее 99%. Такое удаление крепителя приводит к большой хрупкости полуфабрикатов, которые затем подвергаются первичному спеканию в вакуумной печи.

При первичном спекании пористые, хрупкие полосы, лишенные крепителя, подвергают нагреванию предпочтительно в условиях, вызывающих частичное спекание порошка либо с уплотнением его, либо без уплотнения. Такое спекание может проводиться в печи при пониженном давлении, в непрерывном или периодическом режиме. Например, партию лишенных крепителя железоалюминиевых полос можно нагревать в вакуумной печи при соответствующей температуре, к примеру 2300°F (1260°C), в течение соответствующего времени, например 1 часа. Вакуумную печь можно держать при любом удобном давлении вакуума, например, от 10-4 до 10-5 торр. Для предотвращения потерь алюминия из полос при спекании предпочтительно следует поддерживать температуру на достаточно низком уровне так, чтобы избежать испарения алюминия, но обеспечить достаточную прочность для последующей прокатки. Кроме того, спекание предпочтительно проводится под вакуумом, чтобы избежать окисления неуплотненных полос. Однако вместо вакуума можно использовать защитную атмосферу типа водорода, аргона и/или азота с надлежащей точкой росы порядка -50°F или меньше.

На следующей стадии спеченные полосы предпочтительно подвергают холодной прокатке на воздухе до окончательной или промежуточной толщины. На этой стадии пористость полуфабриката может быть значительно снижена, например от 50% до менее 10%. Вследствие твердости интерметаллического сплава лучше всего использовать 4-валковый прокатный стан, в котором ролики, контактирующие с полосой из интерметаллического сплава, предпочтительно имеют карбидные поверхности. Однако могут применяться ролики любой удобной конструкции, к примеру валки из нержавеющей стали. Более того, при применении мгновенного отжига в соответствии с изобретением отпадает необходимость в использовании карбидных роликов при холодной прокатке. Если применяются стальные ролики, то предпочтительно следует ограничить степень обжатия с тем, чтобы подвергаемый прокатке материал не деформировал ролики вследствие нагартовки интерметаллического сплава. Холодная прокатка предпочтительно проводится так, чтобы снизить толщину полос не менее чем на 30%, предпочтительно не менее чем на 50%. Например, спеченные железоалюминиевые полосы толщиной 0,026 дюйма (0,66 мм) можно раскатать до толщины в 0,013 дюйма (0,33 мм) за одну стадию холодной прокатки при одном или нескольких проходах.

После каждой операции холодной прокатки полосы подвергают термической обработке для отжига. Отжиг может заключаться в первичном отжиге в вакуумной печи в периодическом режиме или в печи, заполненной такими газами, как Н2, N2 и/или Ar, в непрерывном режиме и при температуре, подходящей для снятия напряжений и/или дальнейшего уплотнения порошка. В случае алюминида железа первичный отжиг может проводиться при любой подходящей температуре, например 1652-2372°F (900-1300°C), предпочтительно 1742-2102°F (950-1150°С) в течение одного или нескольких часов в вакуумной печи. Например, холоднокатаные полосы из алюминида железа можно отжигать в течение 1 часа при 2012°F (1100°C), однако качество поверхности листа можно улучшить в той же или другой операции нагревания путем отжига при более высокой температуре, к примеру 2300°F (1260°C), в течение 1 часа. Первичный отжиг может сопровождаться или быть заменен стадией мгновенного отжига, как описано ранее.

После стадии отжига полосы необязательно могут быть доведены до желаемого размера. Например, полосу можно разрезать пополам и подвергнуть дополнительным операциям холодной прокатки и термической обработки.

На следующей стадии полосы после первичной прокатки подвергаются дальнейшей холодной прокатке для снижения их толщины. Например, железоалюминиевые полосы можно раскатать на 4-валковом прокатном стане так, что их толщина уменьшится от 0,013 до 0,010 дюйма (от 0,33 мм до 0,254 мм). На этой стадии достигается степень обжатия не менее 15%, предпочтительно около 25%. За каждой стадией прокатки предпочтительно следует стадия мгновенного отжига, как описано ранее. Однако при желании одну или несколько стадий отжига можно пропустить, например, полосы толщиной 0,024 дюйма (0,6 мм) можно сразу раскатать при первичной холодной прокатке до 0,010 дюйма (0,254 мм). Впоследствии полосы после вторичной холодной прокатки можно необязательно подвергнуть вторичному спеканию и отжигу. При вторичном спекании и отжиге полосы можно нагревать в вакуумной печи в периодическом режиме или в печи, заполненной такими газами, как H2, N2 и/или Ar, в непрерывном режиме для полного уплотнения. Например, партию железоалюминиевых полос можно нагревать в вакуумной печи при температуре 2300°F (1260°C) в течение 1 часа.

После вторичного спекания и отжига полосы можно необязательно подвергнуть вторичной подрезке концов и краев по мере необходимости, как в случае растрескивания кромки. Затем полосы можно подвергнуть третьей и последней холодной прокатке с промежуточным мгновенным отжигом. При этом толщина полос снижается на 15% или еще больше. Предпочтительно полосы раскатывают до окончательной толщины, например, от 0,010 до 0,008 дюйма (от 0,254 мм до 0,2 мм). После третьей или последней холодной прокатки полосы можно подвергнуть заключительному отжигу в непрерывном или периодическом режиме, при температуре выше температуры рекристаллизации. Например, при заключительном отжиге партию железоалюминиевых полос можно подвергнуть нагреванию в печи при соответствующей температуре, например 2012°F (1100°C), в течение 1 часа. При заключительном отжиге холоднокатаный лист предпочтительно подвергается рекристаллизации до требуемого среднего размера зерен, например от 10 до 30 μм, предпочтительно около 20 μм. После этого полосы могут необязательно подвергаться заключительной подрезке, при которой обрезают концы и края, а лист нарезают на более узкие полосы.

Обрезанные полосы можно подвергнуть термической обработке для снятия напряжений, чтобы устранить термические пустоты, образовавшиеся на предшествующих стадиях обработки. Снятие напряжений при термической обработке повышает пластичность материала полос (так, пластичность при комнатной температуре может повыситься от 1% до 3-4%). При этой термической обработке партию полос можно подвергнуть нагреванию в печи при атмосферном давлении или в вакуумной печи. Например, железоалюминиевые полосы можно нагревать, примерно, при 1292°F (700°C) в течение 2 часов и медленно охладить в печи (со скоростью ≤2-5°F/мин) до соответствующей температуры, например 662°F (350°C), а затем закалить. При снятии напряжений путем отжига температура материала железоалюминиевых полос предпочтительно должна поддерживаться в таких пределах, когда алюминид железа находится в упорядоченной В2-фазе.

После снятия напряжений из полос можно изготовить трубчатые нагревательные элементы любым удобным методом. Например, их можно подвергнуть лазерной резке, механической штамповке или химическому фототравлению так, чтобы получить требуемый фасон отдельных лопастей. Например, при резке можно сделать ряд шпилькообразных лопастей, выходящих из прямоугольного основания, которые после формовки трубы и соединения шва образуют трубчатый нагревательный элемент с цилиндрическим основанием и рядом идущих вдоль оси и расположенных по окружности нагревательных лопастей. С другой стороны, из неразрезанной полосы можно формовать заготовку трубы, а нужный фасон вырезать из нее так, чтобы получить нагревательный элемент требуемой конфигурации.

Для того чтобы избежать колебаний качества холоднокатаного листа, желательно контролировать пористость, распределение оксидных частиц, размер зерен и ровность поверхности. Оксидные частицы образуются из окисной пленки на порошках, полученных распылением в воде. Они раскалываются и распределяются по всему листу при холодной прокатке. Неоднородное распределение оксидов может привести к разбросу в свойствах одного образца или между разными образцами. Ровность поверхности можно регулировать, контролируя натяжение при прокатке. В общем, холоднокатаные материалы при комнатной температуре проявляют предел текучести в 55-70 ksi, предел прочности на разрыв 65-75 ksi, полное удлинение на 1-6%, сокращение площади на 7-12% и удельное электрическое сопротивление порядка 150-160 μΩ·см, тогда как при повышении температуры до 750°С они проявляют предел текучести в 36-43 ksi, предел прочности на разрыв 42-49 ksi, полное удлинение на 22-48% и сокращение площади на 26-41%.

По методу пленочного литья лист формируется из готовой порошковой смеси. В то время как для прокатки порошков предпочтительны порошки, полученные распылением в воде или в полимере, для пленочного литья предпочтительны порошки, полученные при распылении газом, вследствие сферической формы частиц и низкого содержания оксидов. Распыленные в воде порошки просеивают, как в методе прокатки порошков, и просеянный порошок смешивают с органическим крепителем и растворителем так, что образуется густая взвесь (шликер), из которой отливают тонкий лист, который обрабатывают холодной прокаткой и отжигают, как изложено в воплощении по методу прокатки порошков.

По методу плазменного напыления неуплотненный металлический лист формируется из готовой порошковой смеси путем напыления порошка из интерметаллического сплава на подложку. Распыленные капли оседают и затвердевают на подложке в виде плоского листа, который охлаждается хладагентом с обратной стороны. Напыление может проводиться в вакууме, в инертной атмосфере или в воздухе. Толщину листов можно варьировать при напылении, а поскольку она может приближаться к окончательной толщине листов, то метод термического напыления обладает преимуществом перед методами прокатки порошков и пленочного литья в том, что для получения листов требуется меньше стадий холодной прокатки и отжига.

В предпочтительном методе плазменного напыления согласно изобретению полосы шириной, к примеру 4 или 8 дюймов (101,6 мм или 203,2 мм) получают путем нанесения готовой порошковой смеси, полученной при распылении газом, в воде или в полимере, на подложку с помощью плазменной горелки, совершающей поступательно-возвратные движения перпендикулярно к направлению движения подложки. При этом можно получить полосы любой толщины вплоть до 0,1 дюйма (2,54 мм). При плазменном напылении порошок распыляется таким образом, что его частицы плавятся, когда попадают на подложку. В результате получается очень плотная (свыше 95%) пленка с гладкой поверхностью. Чтобы свести к минимуму окисление расплавленных частиц, можно сделать защитную оболочку и заполнить ее защитной атмосферой типа аргона или азота вокруг плазменной струи. Однако, если процесс плазменного напыления проводится в воздухе, то могут образовываться пленки из окислов на расплавленных каплях, что приведет к внедрению оксидов в напыленную пленку. Подложка предпочтительно состоит из нержавеющей стали, поверхность которой обработана дробью так, чтобы она обеспечивала механическое сцепление для удержания полоски в процессе напыления, но позволяла снять полоску для дальнейшей обработки. Согласно предпочтительному воплощению, железоалюминиевые полоски напыляют до толщины в 0,020 дюйма (0,5 мм), после чего их можно подвергать холодной прокатке за несколько проходов до 0,010 дюйма (0,25 мм) промежуточным мгновенным отжигом, довести холодной прокаткой до 0,008 дюйма (0,2 мм) и подвергнуть заключительному отжигу и термической обработке для снятия напряжений.

В общем, метод термического напыления дает более плотный лист, чем пленочное литье или прокатка порошка. Из методов термического напыления именно плазменное напыление позволяет использовать порошки, полученные при распылении газом, в воде или в полимере, тогда как сферические порошки, полученные при распылении газом, не так хорошо уплотняются в процессе их прокатки, как порошки, распыленные в воде. По сравнению с пленочным литьем термическое напыление дает меньше остаточного углерода, поскольку при термическом напылении нет необходимости в применении крепителя или растворителя. С другой стороны, термическое напыление подвержено загрязнению оксидами. Сходным образом и прокатка порошка подвержена загрязнению оксидами, когда применяются порошки, распыленные в воде, ведь после пребывания в воде на их поверхности могла образоваться пленка из оксидов, тогда как порошки, полученные при распылении газом, могут почти или совсем не содержать оксидов на поверхности.

В вышеизложенном описаны принципы, предпочтительные воплощения и способы применения настоящего изобретения. Однако это не следует понимать в смысле ограничения изобретения этими конкретными воплощениями. Описанные выше воплощения следует рассматривать как приведенные для иллюстрации, а не для ограничения, и нужно понимать, что специалисты в этой области могут отклоняться от этих воплощений, не выходя за рамки настоящего изобретения, как оно определяется нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ ИНТЕРМЕТАЛЛИДНЫХ ОРТОСПЛАВОВ НА ОСНОВЕ ТИТАНА | 2011 |

|

RU2465973C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА СИСТЕМЫ ТИТАН-АЛЮМИНИЙ | 2015 |

|

RU2614511C1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ, СПОСОБНЫЙ ОБРАЗОВЫВАТЬ ОКСИД АЛЮМИНИЯ | 2009 |

|

RU2518812C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2363755C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2022 |

|

RU2781578C1 |

| СПЛАВ С НИЗКОЙ ПЛОТНОСТЬЮ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУКТА ИЗ ЭТОГО СПЛАВА | 1992 |

|

RU2109835C1 |

| НЕТЕКСТУРИРОВАННАЯ КРЕМНИСТАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2590405C2 |

| ПОТОЧНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМООБРАБОТАННОГО И ОТОЖЖЕННОГО ЛИСТА АЛЮМИНИЕВОГО СПЛАВА | 2005 |

|

RU2356998C2 |

| Способ изготовления заготовки в виде полосы из алюминиевого сплава для производства изделий глубокой вытяжкой и вытяжкой с утонением стенок | 1983 |

|

SU1426458A3 |

Изобретение относится к изготовлению металлических изделий, в частности, из труднообрабатываемых интерметаллических сплавов. Может применяться при изготовлении электрорезистивных нагревательных элементов. Предложен способ изготовления изделия, подвергаемого холодной обработке. Изделие изготавливают из алюминидов железа, никеля или титана. При холодной обработке изделие подвергают наклепу. Проводят быстрый отжиг с выдержкой менее одной минуты. Операции холодной обработки и быстрого отжига могут повторяться до получения требуемых размеров изделия. Изделие может быть получено методами литья, порошковой металлургии или плазменным напылением. Техническим результатом является повышение прочности. 10 н. и 16 з.п. ф-лы, 4 ил.

алюминий 4,0-32,0;

хром ≤1;

железо остальное.

алюминий ≤32;

молибден ≤2;

цирконий ≤1;

кремний ≤2;

никель ≤30;

хром ≤10;

углерод ≤0,3;

иттрий ≤0,5;

бор ≤0,1;

ниобий ≤1;

вольфрам ≤3;

тантал ≤1;

железо остальное.

алюминий 20-32;

молибден 0,3-0,5;

цирконий 0,05-0,3;

углерод 0,01-0,5;

бор ≤0,1;

оксидные частицы ≤1;

железо остальное.

| US 4238248 A, 09.12.1980 | |||

| Способ упрочения металлических изделий | 1948 |

|

SU77686A1 |

| Способ упрочнения изделий | 1985 |

|

SU1258849A1 |

| US 5041166 А, 20.08.1991. | |||

Авторы

Даты

2005-02-10—Публикация

2000-02-09—Подача