Изобретение относится к электромашиностроению, в частности к производству магнитопроводов электрических машин и аппаратов, предназначенных для работы в переменных магнитных полях и изготовляемых методом порошковой металлургии.

Известен способ получения железокремниевых магнитопроводов из металлических порошков, заключающийся в том, что из порошка железокремниевого сплава при удельном усилии 8 тс/см2 прессуют магнитопроводы и спекают в вакууме или водороде при температуре 1250-1300оС в течение 6 ч [1]

Недостатками данного способа изготовления магнитопроводов являются неудовлетворительные электрические и магнитные характеристики, что объясняется прессованием магнитопровода, как единого целого, и равномерным распределением кремния по всему объему магнитопровода.

Действительно, прессование магнитопровода в целом приводит к возникновению больших по величине вихревых токов, обуславливающих значительные потери энергии и создание сильного размагничивающего поля, особенно в центральных слоях магнитопровода. Примесь кремния способствует, с одной стороны, увеличению электрического сопротивления магнитопровода, а с другой стороны, приводит к снижению магнитной индукции насыщения. Равномерное распределение кремния по всему объему магнитопровода является малоэффективным из-за явления поверхностного эффекта, при котором плотность вихревых токов и потери энергии максимальны в наружных слоях и практически равны нулю в центральных слоях. При поверхностном эффекте наличие кремния в центральных слоях практически не уменьшает вихревых токов и потерь, но снижает индукцию насыщения. В наружных слоях концентрации примеси кремния недостаточны для существенного уменьшения вихревых токов, обусловленных ими потерь и размагничивающего магнитного поля.

Наиболее близким к предлагаемому является способ изготовления магнитопроводов электрических машин и аппаратов, осуществляемый посредством перемешивания порошка чистого железа с порошком ферросилиция, прессования полученной смеси при удельном усилии 10 тс/см2 и последующего спекания в вакуумной печи при температуре 1250оС в течение 2 ч [2]

Однако магнитопроводы, изготовленные по данному способу, также имеют неудовлетворительные электрические и магнитные характеристики, что объясняется прессованием магнитопровода, как единого целого, и равномерным распределением ферросилиция по всему объему магнитопровода. Прессование магнитопровода в целом обуславливает большие вихревые токи в магнитопроводе, значительные потери энергии и сильное размагничивающее магнитное поле. Равномерное распределение ферросилиция по всему объему магнитопровода не обеспечивает существенного уменьшения вихревых токов и потерь энергии в наружных слоях из-за недостаточной концентрации здесь кремния, но приводит к снижению магнитной индукции насыщения.

Цель изобретения улучшение электрических и магнитных характеристик магнитопроводов.

Цель достигается тем, что в качестве исходного материала используют порошок чистого железа, из которого при давлении 800 МПа прессуют галеты толщиной 1,5-2,5 мм с выступами на одной из торцовых поверхностей и впадинами, расположенными соосно выступам, имеющими одинаковую с выступами форму и глубину, меньшую высоты выступов, на другой торцовой поверхности из упомянутых выше галет набирают магнитопровод необходимого в осевом направлении размера, причем набирают так, чтобы выступы каждой предыдущей галеты входили во впадины каждой последующей галеты, набранный магнитопровод помещают в контейнер с засыпкой, состоящей из 40-60% порошка чистого кремния и 60-40% нейтрального заполнителя, прикладывают к нему в осевом направлении статическое сжимающее давление 2-4 МПа, после чего в вакууме при температуре 1150-1250оС в течение 1-3 ч ведут процесс спекания галет магнитопровода, в ходе которого осуществляют также процесс силицирования галет и процесс их диффузионной сварки по поверхности соприкосновения выступов и впадин.

Предлагаемый способ в отличие от известных позволяет существенно уменьшить вихревые токи, потери электрической энергии, нагрев магнитопровода и величину размагничивающего магнитного поля, а также увеличить магнитную проницаемость, что приводит к улучшению электрических и магнитных характеристик магнитопроводов, а при их использовании в электрических машинах и аппаратах к увеличению электромагнитного усилия и момента, коэффициента полезного действия и коэффициента мощности.

Сущность предлагаемого способа заключается в следующем.

Из порошка чистого железа при давлении 800 МПа прессуют галеты толщиной 1,5-2,5 мм с выступами на одной из торцовых поверхностей и впадинами, расположенными соосно выступам, имеющими одинаковую с выступами форму и глубину, меньшую высоты выступов, на другой торцовой поверхности. Из полученных галет набирают магнитопровод необходимого в осевом направлении размера, причем набор осуществляют таким образом, чтобы выступы каждой предыдущей галеты входили во впадины каждой последующей галеты. Набранный магнитопровод помещают в контейнер с засыпкой, состоящей из 40-60% порошка чистого кремния и 60-40% нейтрального заполнителя, например окиси алюминия, после чего к нему в осевом направлении прикладывают статическое сжимающее давление 2-4 МПа. Контейнер с магнитопроводами устанавливают в вакуумную печь, где при температуре 1150-1250оС в течение 1-3 ч ведут процесс спекания галет магнитопровода, в ходе которого осуществляют также процесс силицирования галет и процесс их диффузионной сварки по поверхности соприкосновения выступов и впадин.

Использование в качестве исходного материала порошка чистого железа и прессование его при давлении 800 МПа позволяет получить галеты и магнитопровод с хорошими магнитными характеристиками, в частности с большими значениями магнитной проницаемости и индукции насыщения. Прессование галет малой толщины с высотой выступов, превышающей глубину впадин, обеспечивает многократное увеличение электрического сопротивления в осевом направлении магнитопровода за счет создания между галетами воздушного зазора, что способствует резкому уменьшению вихревых токов, потерь электрической энергии, размагничивающего магнитного поля. Одновременно с этим достигается многократное увеличение поверхности охлаждения магнитопровода, что позволяет увеличить допустимые электрические и магнитные нагрузки и ведет при заданных габаритах магнитопровода к увеличению мощности электрических машин. Соосное расположение выступов и впадин и их одинаковый профиль обеспечивают резкое снижение трудоемкости сборки магнитопровода и позволяют избежать механической обработки поверхности магнитопровода после его спекания. Кроме того, по поверхности соприкосновения выступов и впадин осуществляется процесс диффузионной сварки галет, обеспечивающий целостность магнитопровода. Спекание галет в контейнере с засыпкой, содержащей высокий процент порошка чистого кремния, обуславливает процесс силицирования галет, способствующий созданию высокой концентрации кремния в наружных слоях галет и практическое его отсутствие в центральных слоях. Такое неравномерное распределение примеси кремния по объему галет обеспечивает увеличение электрического сопротивления наружных слоев и практически не приводит к уменьшению величины индукции насыщения. При этом достигается существенное ослабление поверхностного эффекта, т.е. дальнейшее уменьшение вихревых токов, потерь энергии и величины размагничивающего магнитного поля. Одновременно происходит выравнивание величины магнитной индукции по толщине галет, что соответствует возрастанию среднего значения магнитной индукции. Приложение к галетам магнитопровода статического сжимающего давления в осевом направлении приводит к улучшению контакта между выступами и впадинами соседних галет, что способствует повышению качества диффузионной сварки и прочности конструкции магнитопровода.

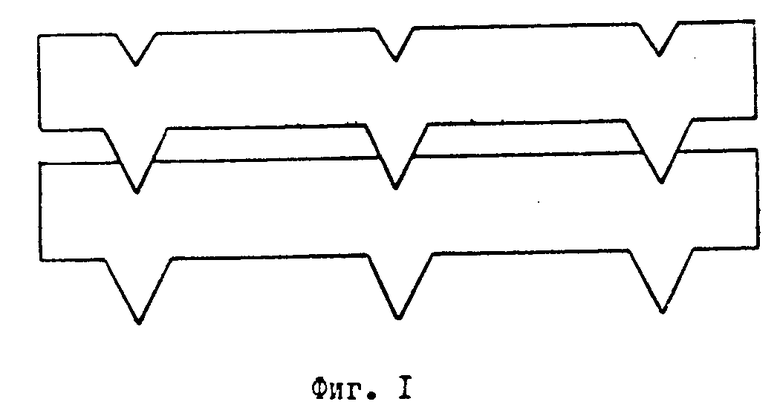

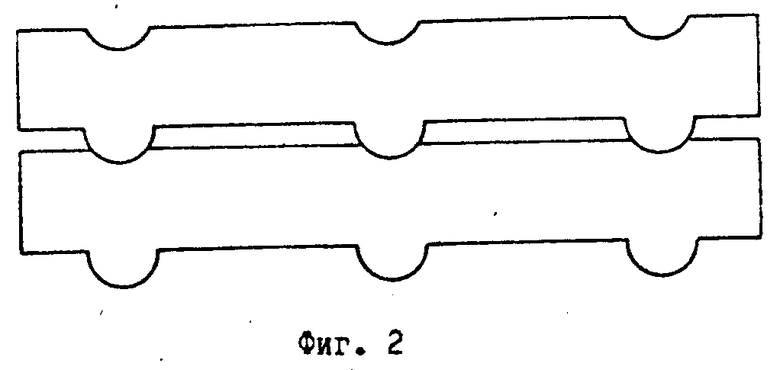

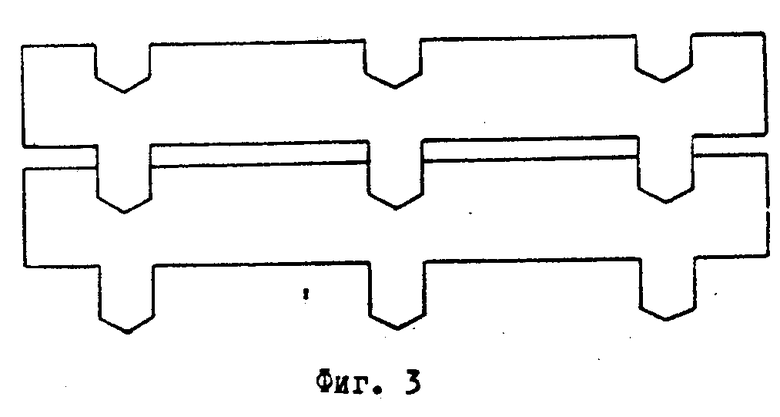

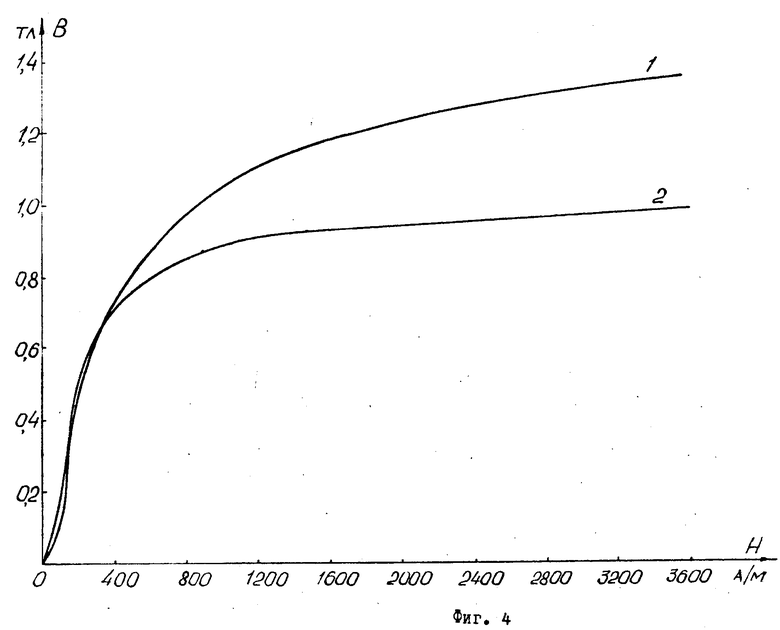

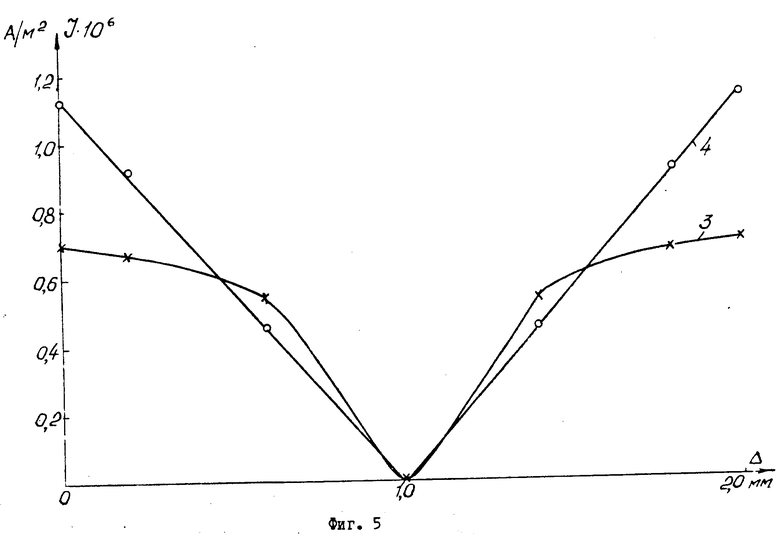

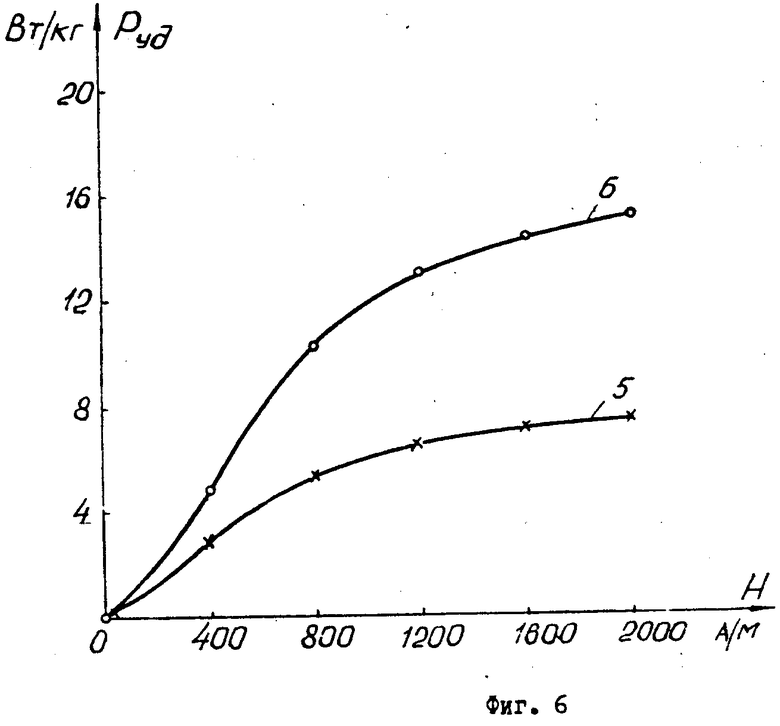

На фиг. 1-3 показаны выступы и впадины различной формы; на фиг.4 экспериментально полученные зависимости магнитной индукции от напряженности магнитного поля; на фиг.5 распределение плотности тока по толщине галеты; на фиг.6 зависимости удельных потерь энергии от напряженности магнитного поля.

П р и м е р. Изготовление магнитопровода статора для серийно изготовляемого коллекторного двигателя типа ДК-65, используемого в электроприводе сепараторов.

В качестве материала при изготовлении галет использовали порошок чистого железа марки ПЖО. Прессование галет осуществляли в стальной пресс-форме двухстороннего прессования при давлении 800 МПа. Прессовали галеты толщиной 2,4 мм с десятью выступами конической формы на одной торцовой поверхности и таким же количеством впадин конической формы, расположенных соосно выступам, на другой торцовой поверхности. Высота выступов составляла 0,9 мм, а глубина впадин 0,4 мм. Магнитопровод набирали из девяти галет. При этом в процессе набора выступы каждой предыдущей галеты заводили во впадины каждой последующей галеты. За счет различия высоты выступов и глубины впадин между отдельными галетами образовывался воздушный зазор величиной 0,5 мм. Кроме конической формы (фиг.1) выступы и впадины могут иметь форму части окружности (фиг. 2) или цилиндрическую форму с конусностью на конце (фиг.3). Набранный из галет магнитопровод помещали в контейнер с засыпкой, состоящей из 50% порошка чистого кремния и 50% порошка окиси алюминия. К магнитопроводу в осевом направлении прикладывали статическое сжимающее давление 3 МПа. Контейнер с засыпкой и магнитопроводом помещали в вакуумную печь с глубиной вакуума, не превышающей 0,133 Па. Процесс спекания, процесс силицирования и процесс диффузионной сварки осуществляли одновременно и вели при температуре 1200+10оС в течение 2 ч.

Характеристики, соответствующие позициям 1,3,5 (фиг.4-6), относятся к магнитопроводу, изготовленному по предлагаемому способу, а характеристики, представленные позициями 2,4,6 (фиг.4-6), получены для магнитопровода, изготовленного по способу-прототипу. Магнитопроводы изготовлены в Республиканском исследовательском центре порошковой металлургии (г. Пермь), причем магнитопровод с характеристиками 2,4,6 получен посредством прессования смеси порошка чистого железа марки ПЖО (97%) и порошка кремния (3%) при давлении 1000 МПа и спекания в вакууме при температуре 1200+10оС в течение 2 ч.

Сопоставление характеристик на фиг.4-6 показывает, что магнитопровод, изготовленный по предлагаемому способу, имеет существенно лучшие электрические и магнитные характеристики. Например, при напряженности магнитного поля 2000 А/м величина индукции в магнитопроводе, изготовленном по предлагаемому способу, составляет 1,21 Тл, а в магнитопроводе, изготовленном по способу-прототипу, 0,93 Тл. При этой же напряженности магнитного поля удельные электрические потери в магнитопроводе, изготовленном по предлагаемому способу, в 2 раза меньше, чем в магнитопроводе, изготовленном по способу-прототипу. Снижение потерь электрической энергии объясняется, с одной стороны, наличием воздушного зазора между галетами, а с другой, силицированием галет, что обеспечивает резкое уменьшение плотности вихревых токов (фиг.5).

Всесторонними экспериментальными исследованиями установлено следующее.

Прессование галет при давлении, меньшем 800 МПа, приводит к снижению плотности галет, возникновению пористости и резкому уменьшению магнитной проницаемости, т.е. к ухудшению магнитных характеристик. Увеличение давления выше 800 МПа невозможно из-за ограниченной прочности оснастки.

Прессование галет толщиной менее 1,5 мм обуславливает уменьшение магнитной проницаемости и ухудшение магнитных характеристик из-за снижения плотности материала галет, вызванного ростом влияния трения по торцовым поверхностям. Увеличение толщины галет, по сравнению с 2,5 мм, приводит к увеличению вихревых токов и ухудшению электрических и магнитных характеристик.

Уменьшение статического сжимающего давления ниже 2 МПа не обеспечивает получение хорошего контакта между выступами и впадинами, что приводит к снижению качества диффузионной сварки галет и уменьшению прочности магнитопровода. Увеличение статического сжимающего давления выше 4 МПа обуславливает пластическую деформацию выступов и приводит к уменьшению воздушного зазора между галетами, ухудшению отвода тепла и уменьшению допустимых электрических и магнитных нагрузок.

Увеличение порошка кремния в составе засыпки свыше 60% приводит к перенасыщению поверхностного слоя галет кремнием, что обуславливает снижение механической прочности поверхностного слоя и возможное его разрушение. Уменьшение в составе засыпки порошка кремния ниже 40% приводит к затягиванию процесса силицирования галет и снижению производительности.

Увеличение температуры спекания выше 1250оС приводит к появлению локальных участков оплавления в результате высокой концентрации кремния в точечных объемах. При этом теряется форма галет, появляются крупные поры диффузионного характера, что снижает магнитную проницаемость и увеличивает вихревые токи. Уменьшение температуры спекания ниже 1150оС не обеспечивает условий равномерного растворения кремния в железе, что приводит к уменьшению магнитной проницаемости и магнитной индукции.

Время спекания выбирается из условия полного растворения кремния в железе: с повышением температуры спекания время спекания уменьшается с 3-х до 1-го ч.

Изобретение целесообразно использовать в электромашиностроении при крупносерийном производстве магнитопроводов электрических машин и аппаратов, предназначенных преимущественно для работы в переменных магнитных полях. Внедрение данной технологии изготовления магнитопроводов позволяет существенно снизить потери электрической энергии, обусловленные вихревыми токами, увеличить магнитную проницаемость и индукцию, улучшить отвод тепла, что приводит к улучшению рабочих характеристик электрических машин и аппаратов, в частности коэффициента полезного действия и коэффициента мощности. Способ обеспечивает безотходную технологию изготовления магнитопроводов, существенное снижение трудоемкости и стоимости производства электрических машин и аппаратов, автоматизацию и повышение культуры производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДА СТАТОРА ОДНОФАЗНОГО АСИНХРОННОГО ДВИГАТЕЛЯ | 1991 |

|

RU2016467C1 |

| СТАТОР ОДНОФАЗНОГО АСИНХРОННОГО ДВИГАТЕЛЯ | 1990 |

|

RU2051457C1 |

| Ферромагнитный материал на основе железного порошка для магнитопроводов постоянного и переменного тока | 1992 |

|

SU1836731A3 |

| Магнитопровод | 1987 |

|

SU1573505A1 |

| Способ изготовления магнитопровода | 1978 |

|

SU712902A1 |

| Способ изготовления многослойного магнитомягкого материала | 1987 |

|

SU1517067A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА | 2007 |

|

RU2350676C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА | 2009 |

|

RU2413320C1 |

| Способ изготовления составных магнитопроводов | 1988 |

|

SU1585073A1 |

| МАГНИТНО-МЯГКИЙ ПОРОШОК | 2007 |

|

RU2422931C2 |

Использование: технология изготовления магнитопроводов электрических машин и аппаратов, обеспечивающая улучшение электромагнитных характеристик. Сущность изобретения: в качестве материала для магнитопровода используют порошок чистого железа, засыпку порошка в пресс-форму осуществляют порционно, в процессе прессования получают галеты толщиной 1,5 2,5 мм, из отдельных галет набирают магнитопровод необходимого в осевом направлении размера. Набранный магнитопровод помещают в контейнер с засыпкой, состоящей из 40 60% порошка чистого кремния и 60 40% порошка окиси алюминия, и прикладывают к нему в осевом направлении статическое сжимающее давление 2 4 МПа. После этого контейнер с магнитопроводом помещают в вакуумную печь, а процесс спекания галет магнитопровода в контейнере ведут при температуре 1150 1250°С в течение 1 3 ч, осуществляя одновременно со спеканием процесс их силицирования и процесс диффузионной сварки. 6 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН И АППАРАТОВ, согласно которому засыпают исходный материал в пресс-форму, прессуют его и спекают в вакуумной печи, отличающийся тем, что, с целью повышения качества магнитопроводов путем улучшения электрических и магнитных характеристик, в качестве исходного материала используют порошок чистого железа, из которого при давлении 800 МПа прессуют галеты толщиной 1,5 2,5 мм с выступами на одной торцевой поверхности и соответствующими впадинами на другой, имеющими глубину, меньшую высоты выступов, галеты набирают в пакет необходимого в осевом направлении размера, располагая выступы каждой предыдущей галеты во впадины каждой последующей, набранный пакет помещают в контейнер с засыпкой, состоящей из 40 60% порошка чистого кремния и 40 60% нейтрального заполнителя, прикладывают к нему в осевом направлении статическое сжимающее давление 2 4 МПа, а спекание осуществляют при температуре 1150 - 1250oС в течение 1 3 ч с осуществлением процесса силицирования и процесса диффузионной сварки по поверхности соприкосновения выступов и впадин.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Труды ВНИИТэлектромаша | |||

| Сборник | |||

| М.: Энергия, 1971, вып.9, с.70. | |||

Авторы

Даты

1995-12-27—Публикация

1990-12-13—Подача