разделяющего агента, при концентрации последнего на тарелках на первой стадии ректификации 5--4б вес.%.

В качестве разделяющего агента мож но использовать бензол, диметилформами ацетонитрил, N - етилпирролидон или Э -метоксипропионйтрил.

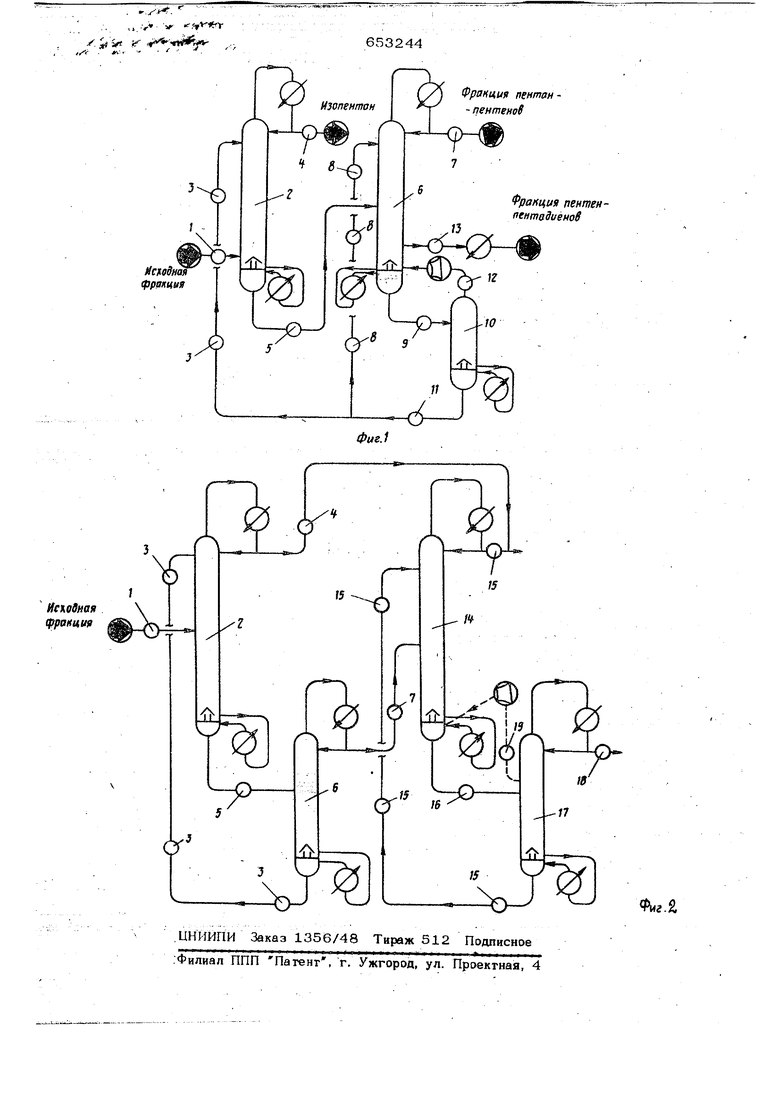

На фиг. 1 и 2 представлена технологическая схема для осуществления гтред- лагаемого способе.

Исходная фракикя по линии 1 поступает в колонну ректификации 2. В верх колонны 2 по линии 3 подают разделяющий агент и оттуда же отбирают по линии 4 иазпентановую фракшпо, содержащую легкие ацетилены. Из куба колонны 2 по линии 5 отбирают раствор пентан- пентен-нентадиеновой фракшга в разделяю щем агенте.

Колонна 2 работает с флегмой. Разделяющий агент в верх колонны дозируется из такого расчета, чтобы его концентрация на тарелках колонны была не менее 5% и не более 46% (в зависимости от природы вещества и его физико-химических свойств).

Смесь разделяющего агента и пентан пентеновой фракции в паровой или жидкой фазе подают по линии 5 в колонну 6 экстрактивной ректификации, с верха которой по линии 7 отбирают Чакиию более насыщенных углеводородов (пента-, нов или пентан-пентенов). По линии 8 на верх колонны 6 подают экстрагент, иэ такого расчета, чтобы его концентрация на тарелке колонны была не менее 60%. Иэ куба колонны б отбирйют раст вор буферного углеводорода в экстрагенте и направляют пр лиыни 9 на десорб цию в колонну 10. Десорбированный экстрагент по лишш 11 направлягоТ 1ЁГй орошение колонн 2 и 6 по линиям 3 и 8.

С верха колонйы 10 отбирают по линии 12 буферный углеводород, который затем подают в куб колонны 6. В качестве буферного углеводорода используют углеводород, не подвергающийся химическим превращениям ( димеризации и полимеризации); он служит для вытеснения диолефинов из зоны подвода тепла в колонну экстрактивной ректификации.

Фракцию MQiee насьшенных углеводородов отбирают боковым отбором из нижней чести колонны 6 по линии 13 и напр1авляют иа дальнейшую переработку.

Разделение углеводородов С g также может быть осущёствйе йб по схеме; приведенной на фиг. 2.

Исхолиуто фракцию по линии 1 подают в разделительную колонну 2, где осутцест- вляют отбор части пентанов, пентенов и легких ацетиленов. В верх колонны 2 по линии 3 подают разделяющий агент. С верха колонны 2 по линии 4 отбирают пентан-пентеновую фракцию, содержащую легкие ацетилены. Из куба колонны 2 по Линии 5 отбирают раствор пентан- пентен-пейтадиеновой фракшга в разделяющем агенте. Колонна 2 работает с флегмой. Разделяющий агент в верх колонны 2 дозируют из такого расчета, чтобы его концентрация на тарелках колонны была не менее 5% и не более 46%.

Смесь разделяющего агента и пентанпентеновой фракции подают по линии 5 в колонну 6, где осуществляют отделение пентан-пентен-пентадиеновой фракции от разделяющего агента и рециркуляцию последнего по линии 3 в колонну 2. С верха колонны 6 отбирают пентан-пентен- пентадиеновую фракцию и по линии 7 подают в паровой фазе в колонну 14 экстр- активной ректификации. Колонна 6 работает с флегмой. Тепло потока, :выходяц1е-1 го из куба колонны 6 по линии 3, используют для обогрева колонны 2.

С верха колонны 14 по линии 15 отбирают пентановую или пентан-пентено- вую фракцию. На верх колонны 14 по линии 15 подают экстрагент. Из куба колонны 14 отбирают по линии 16 поток, состоящий из экстрагента и менее насыщенных углеводородов, и подают в десорбцио1Шую колонну 17, из куба которой отбирают Десорбированный экстрагент по линии Д 5, возвращаемый на орошение . колонны 14.

Тепло десорбированного экстрагента используют для обогрева колонн 2 я 14,

С верха колонны 17. отбирают пен тен-пентадиеновую фракцию по линии 18 и направляют на дальнейшую переработку. Для поддержания заданной температуры в кубе колонны 14 может быть использован рецикл углеводородов, отбираемый в качестве бокового отбора из колонны 17 и направляемый по линии 19 в куб колонны 14.

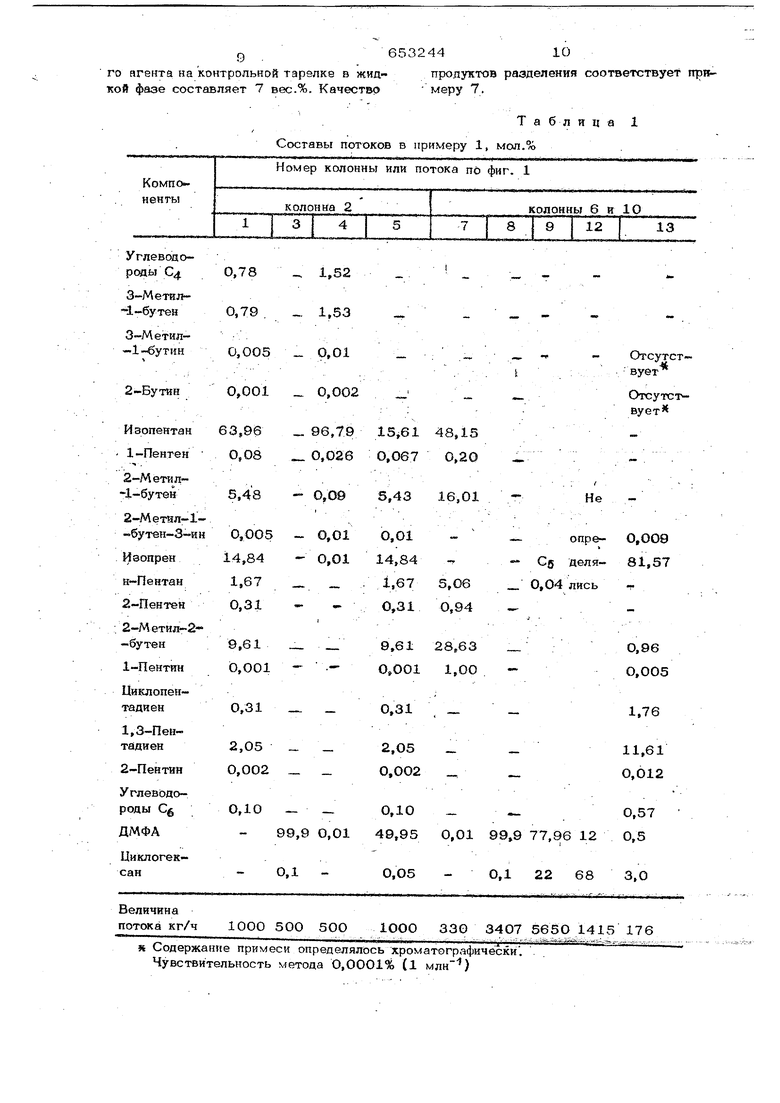

При поддержании концентрации разделяющего агента в ректификационной колонне на достаточно низком уровне удает5 ся одновременно обеспечить значения коэффициентов относительной летучести (по отношению к изопрену) как изопентана, так и ацетиленов с температурой кипения ниже 34 С, превышающие 1,О5 При этом в качестве дистиллата получают смесь изопентана с ацетиленами, а в качестве кубового продукта - фракцию с пониженным содержанием йзопёнтана и ацетиленов. В KaHectBe разделяющего агента мо гут быть использованы полярные вещест ва или ненасыщенные углеводороды. Пример 1. Исходную Сд - фрак цию, полученную одностадийным дегидрированием язопентана под вакуумом, подают в колонну 2 по линии 1 (см. фиг. По линии 3 в колонну подают разделяющий агент - диметилформамид {ДМФА). Колонна 2 имеет общую эффективность 75 теоретических тарелок (110 практических) . Флегмовое число 2О. Отношение пода чи дм ФА к подаче питания 0,5:1 по ве су. Концентрация ДМФА на тарелках котонны при этом составляет 5%. Подачу ИСХОДНОЙ фракции осуществляют на сотую тарелку (считая с верха колонны). Давление верха коЛонны 0,5 ати. Температура куба колонны 60 С. Из куба коло1шы 2 по линии 5 отбирают раствор ДМФА в пентен-пентадиеновой фракции и подают в колонну 6 экстракти ной ректификации. Колонна 6 имеет 150 тарелок. Подачу ДМФА осуществляют на 5-1О тарелки (считая сверху) поток по линии 5 подают на 75 тарелку. Отношение подачи ДМФА к количеству углеводородов и питании 3,4:1 по весу. Концентрация ДМФА на тарелках колонны при этом 75 вес.%. Давление верха колонны 0,3 ати. Температура куба колонны 13О С. Из куба колонны отбирают раствор циклогексана в ДМФА и направляют в колонну 10. Десорбированный ДМФЛ пода (ЮТ на орошение колонн 2 и 6 в указанных выще пропорциях. Часть экстрагента (2%) подают на регенерацию-очистку от диме-; ров и полимеров пентадиенов. С верха колонны 10 отбирают поток циклогексана и направляют в куб колонны 2. Фракцию пентадиенов отб1фают в виде бокового потока из колонны 6 и направляют на четкую ректификацию изопрена от тяжепых и легких компонентов. Составы продуктов разделения и величины основных потоков даны в табл. 1, Пример 2. Исходнзгю фракцию, полученную одностадийным дегидрирование изопентана под вакуумом, подают в ко, лонну 2 по линии 1 (процесс осуществля ют по схеме, приведенной на фиг. 2). Колонна 2 имеет 150 колпачтсовых тарелок.. Подачу исходной фракции осуществляют на 100, НО, 120 (счет сверху) тарелки. Давление верха колонны 0,4-О,5 ати. В верхнюю часть колонны по Л1П1ии 3 на 5-ую и 1О-ую тарелКй Подают т67гуо71ГС верха колонны отбирают изопентановую фракцию и частично, в количёстве 7200 кг/ч, возвращают в колонну. По линии 4 отбирают дистиллат. Из куба колонны 2 по линии 5 отбирают раствор пентан-пентен-пёнтадиеновой фракции и подают в колонну 6. .Давление куба колонн.ы 6 равно 1,;3 ати. Температура куба при этом 116 С. Концентрация экстрагента на тарелках колонны 2 составляет 25 вес.%. Колонна 6 имеет 40 колпачковых тарелок. Ввод питания осуществляется на тарелку. Колонна работает под давлением 0,2-0,3 ати. С верха колонны по линии 7 отб1фают пентан-пентен-пентадиеновую «фракцию и направляют на разделение экстрактш1ной ректификацией. Флегмовый поток, возвращаемый в колонну, равен 200-250 кг/ч. Из куба колонны б по линии 3 отбирарт десорбированный толуол и возвращают на орошение колоннь 2. Давлеине куба 0,4.-0,5 ати,. температура . Тепло десорбированного экстрагента-используют для обогр&ва колонны 2 и подогрева исходной фракции. Оставшееся тепло снимают охлаждаю щей водой. Температура потока по линий 3 на входе в колонну 2 равна 35-40 С. Составы продуктов разделения, исходных продуктов и величины рсн;овных потоков даны в табл. 2. Пример 3. Исходную фракцию, полученную дегидрированием изопентана, подают в колонну 2 по линии 1 (см. фиг. 1). По линии 3 в колонну подают диметилформамид ДМФА, Колонна 2 имеет 110 колпачковых тарелок. Поток по линии 1 подают .на 80-00-95 тарелки, поток по линии 3 на 5-10 тарелки. Давление верха колонны О,5 ати, температура 40,. С верха подают флегмовый поток, равный 600 кг/ч. Из куба колонны 2 отбирают раствор ДМФА; в пентаа-пентёновой фрвк-, ции и по линии б подают в колонну 6 .экстрактивной ректи ипсации. Давление куба 1СОЛОШШГ равно 1,0-1,1 ати, температура Куба 65. Концентрация экстрагента на тарелках KonoHftbt 2 составляет 46 вес.%. Колонна б 150 колпачковых тарелок. Поток по линии 5 подают на 90-95 100тарелки, а экстрагент - на I 5-10 тарелки. Давление верха колонны 0,4-р,5 ати, температ гра 45 С. С верха колонны отбирают и; пентеновую фраК шш, часть её возвращают в колонну 6 в йиде флегмы в количестве 640 кг/ч. Из куба колонны 6, имеющего давление J.J.5 атй и температуру 13О С, отбирают поток насьгошйного экстрагента и по линии 9 подают на десорбагао в колонну 10 Колонна 1О имеет 4О практических тарелок и работает бет флегмы. Подачу питания осуществляют на верхнюю тарелку. Колонна работает поя давлением О,2 ати. Десорбированные пентены, сояер жашие до 1О% изопрена к унесенрый ДМФ подают в колонну экстрактивной ректифика ции для выделеетя изопрена. Из куба колонны отбирают ДМФА и возвращают на орошение колонн. 2 к б в количествах, указанных в табя. 3. Давление куба ко лонны 10 - 0,3 STH, температура 158 С Тепло десорбйрованяого экстрагента ис™ пользуют для испарения потока по линии 5, обогрева колонны и потока тто линии Остаточное тепло снимают водяга гми холодильиикамн. Температуры потоков по линии 3 и 8 на входе в колонны 2 и 6 йоответственно равны 5О н 55 С. Соста вы продуктов раэдепения, исходных продуктов н величина основных потоков даны в табл. 3. Пример 4, Для оценки воамож ности использования ряда органических соединещ й в качестве разделяющего аге та используют лабораторную установку, состоящую ИЗ колонны диаметром 25 мм и высотой 2 м, которую заполняют квзср мовой насадкой 4x4x4 мм (ориентйрово ная эффективность 50 теоретических тарелок) , на которой проводят серию опытов. Искусственная смесь состава,вес. %; Изопентан65 2 Бутнн0,05 2-МотЕЛ-2-бутен15 Изопрен. 4,95 подвергается ректификации науказанной выше колонне. В верх колонны подают Р1азделяющий агент. Питание подают на высоту 0,5 м от куба колонны, разделяю щий агент на высоту 0,15 м от верха Колонна работает под атмосферным пав- леннем (температура верха 25-27,5 С) Количество питания 90 г/ч. 48 С верха колонны отбирают изопентан, одержащий ОД% изоамиленов и 0,1,15% 2-бутда1а. Количество отбираемо-о дистиллата составляет 36 г/ч. Из куа колонны отб}фают изоамилен-изопреноую фракдаю следующего углеводородного остава,, вес.%: Изопентан41,7 2 Бутин не eojiee 2 млн определялся с помоодью хроматографшя; чувствительность метода О,ООО1% (1 мяв )) 2-Метил 1-бутвн25,0 . 2 Метип-2- бутен 25,0 Изопрен8,3 В средней 4actH колонны на высоте 1,1 м от куба установлена контрольная тарелка, позволяющая отбирать пробы жидкости,, стекающей по , для определения в ней концентрации экстрагента. ,. В качестве разделяющего агента ис Пользуют ацетоннтрил, который подают в количестве 55 г/ч, Флегмовый поток при этом составляет 420 т/ч (отношение количества питания к количеству разделяющего агента 1:0,5-0,6 по весу). Концентрация разделтощего агента в жидкости на тарелке в средней части колонны равна 11 вес.%. Пример 5. Пример, осуществляемый по описаншо примера 4, с использованием N-метилпирролйдона, который подают в копичестве 30 г/ч. Флегмовыйпоток составляет 400 г/ч (отношение питания к разделяющему агенту 1:О,3 по весу). Концентрация разделяющего агента в жидкой фазе контрольной тарелки 6 вес.%. Качество продуктов разделения соответствует достигнутым в примере 4,. Пример 6. Пример, осуществляемый по описанию примера 4, с использованием бензола, который подают в количестве 10О г/ч. Флегмовый поток составляет 420 г/ч (отношение питания к разделяющему агенту 1:1 по весу). Концентрация разделяющего агента в жидкой фазе на контрольной тарелке 21 вес. Качество продуктов разделения соответствует достигнутым в примере 4. Пример 7. Пример, осуществляемый по описанию примера 4, с использованием Р -метоксипропионитрила. Раз деляющий агент подают в количестве 40 г/ч. Флегмовый поток составляет 400.. 10 г/ч. Концентрация разделяющего агента на контрольной тзрэлке в жидкой фазе составляет 7 вес.%. Качествр Составы потоков в продуктов разделения соответствует 1тримеру 7. Т а б л и ц а 1 примеру 1, мол.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения углеводородов @ или @ разной степени насыщенности | 1982 |

|

SU1057484A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ФРАКЦИЙ УГЛЕВОДОРОДОВ С5 | 2002 |

|

RU2243960C2 |

| Способ регенерации экстрагента | 1982 |

|

SU1047896A1 |

| Способ разделения бутан-бутеновых и бутен-бутадиеновых фракций | 1979 |

|

SU857094A1 |

| Способ разделения смесей углеводородов с или с | 1978 |

|

SU717022A1 |

| Способ очистки экстрагента | 1976 |

|

SU687057A1 |

| Способ разделения с углеводородных фракций | 1979 |

|

SU857095A1 |

| Способ регенерации экстрагентов | 1976 |

|

SU600129A1 |

| Способ разделения фаркций угле-ВОдОРОдОВ C | 1978 |

|

SU804620A1 |

| Способ разделения углеводородных смесей с -с | 1974 |

|

SU667537A1 |

к Содержание примеси определялось хроматографически. Чувствительность метода 0,0001% (1 )

1165324412

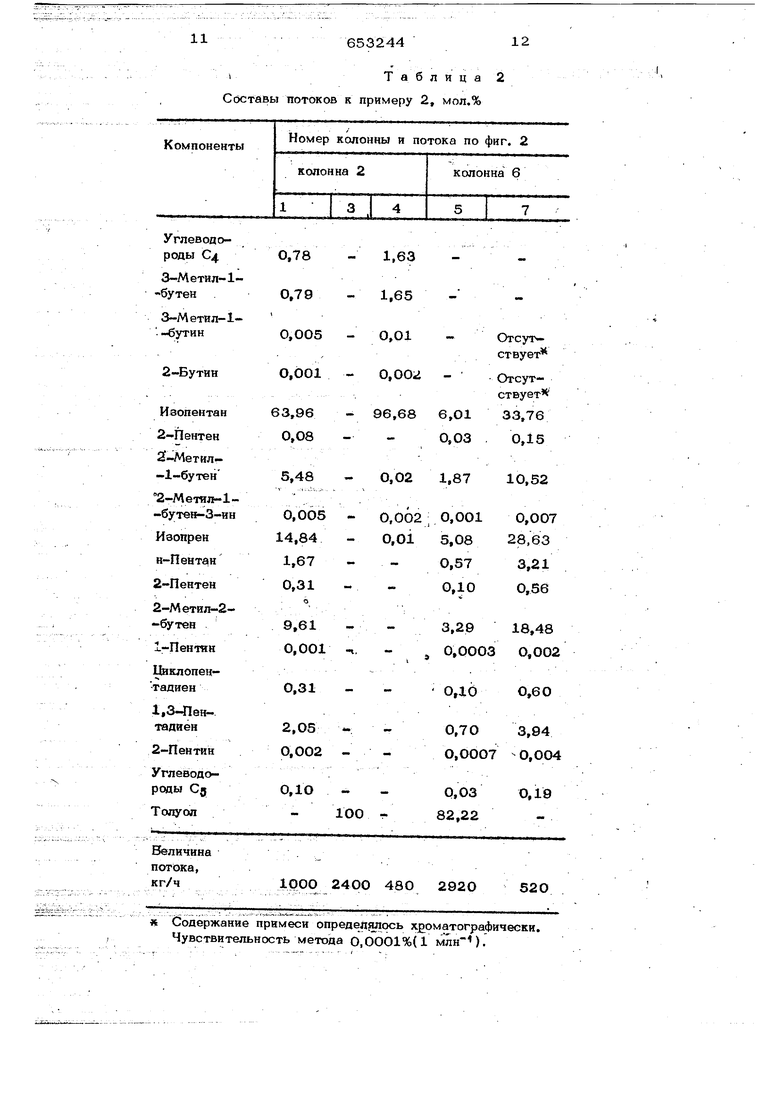

Т а б л и ц а 2

Составы потоков к примеру 2, мол,%

« Содержание примеси определялось х оматографически. Чувствительность метода О,ООО1%(1 млн).

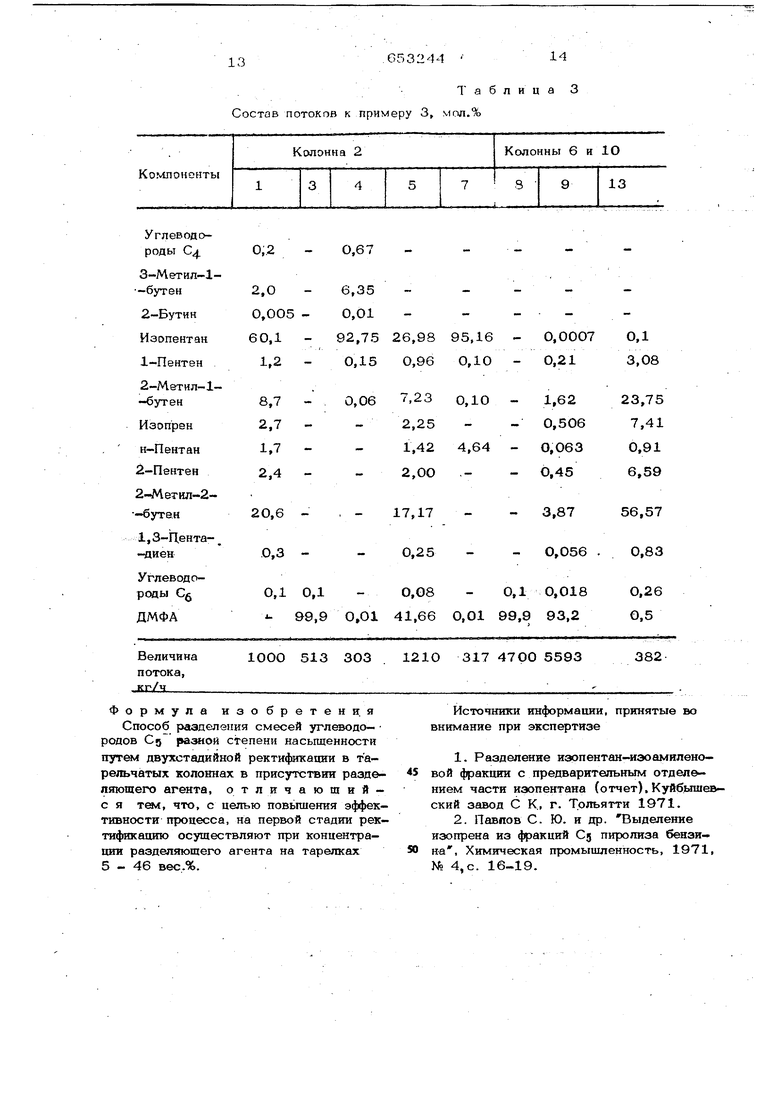

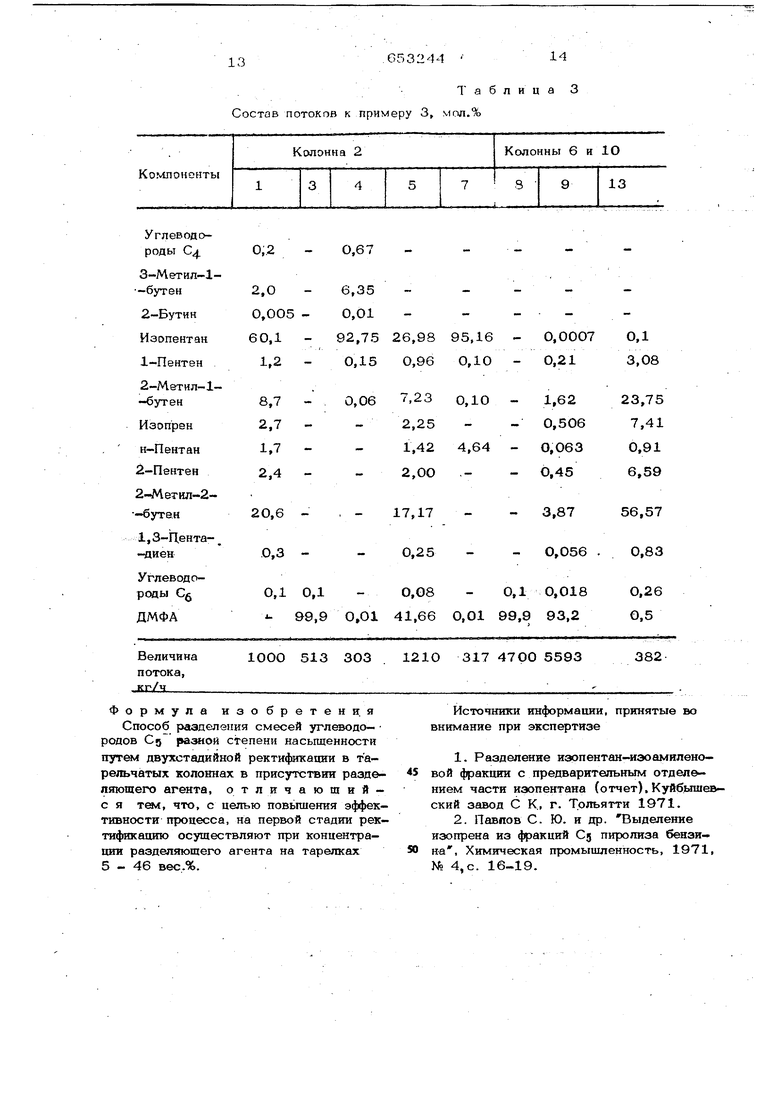

Состав потоков к примеру 3, мол.%

Формула изобретения

Способ разделения смесей углеводо- родов Сд разной степени насьпценности путем двухстадийной ректификации в тарельчатых колоннах в присутствии разделяющего агента, отличающий- с я т&л, что, с целью повьпиения эффективности процесса, на первой стадии ректифнкашпо осуществляют при концентрации разделяющего агента на тарелках 5-46 вес.%.

Т а б л и ц а 3

Источники информации, принятые во внимание при экспертизе

на . Химическая промышленность, 1971, № 4,с. 16-19.

Авторы

Даты

1979-03-25—Публикация

1974-05-13—Подача