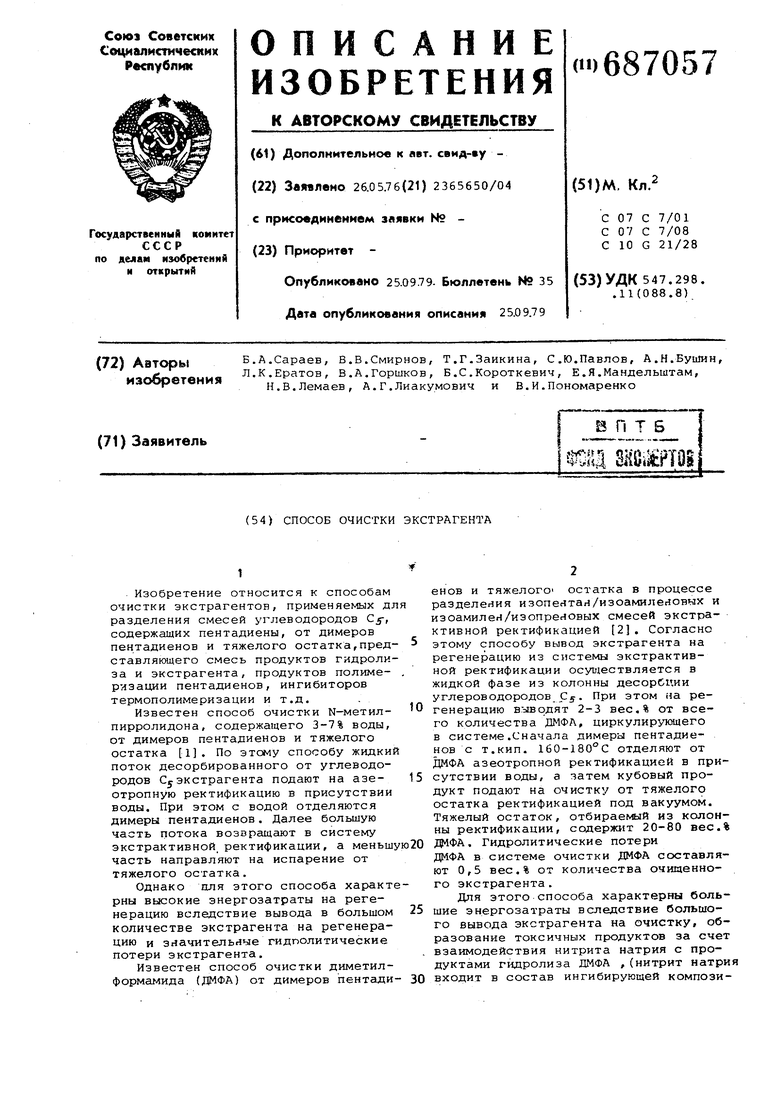

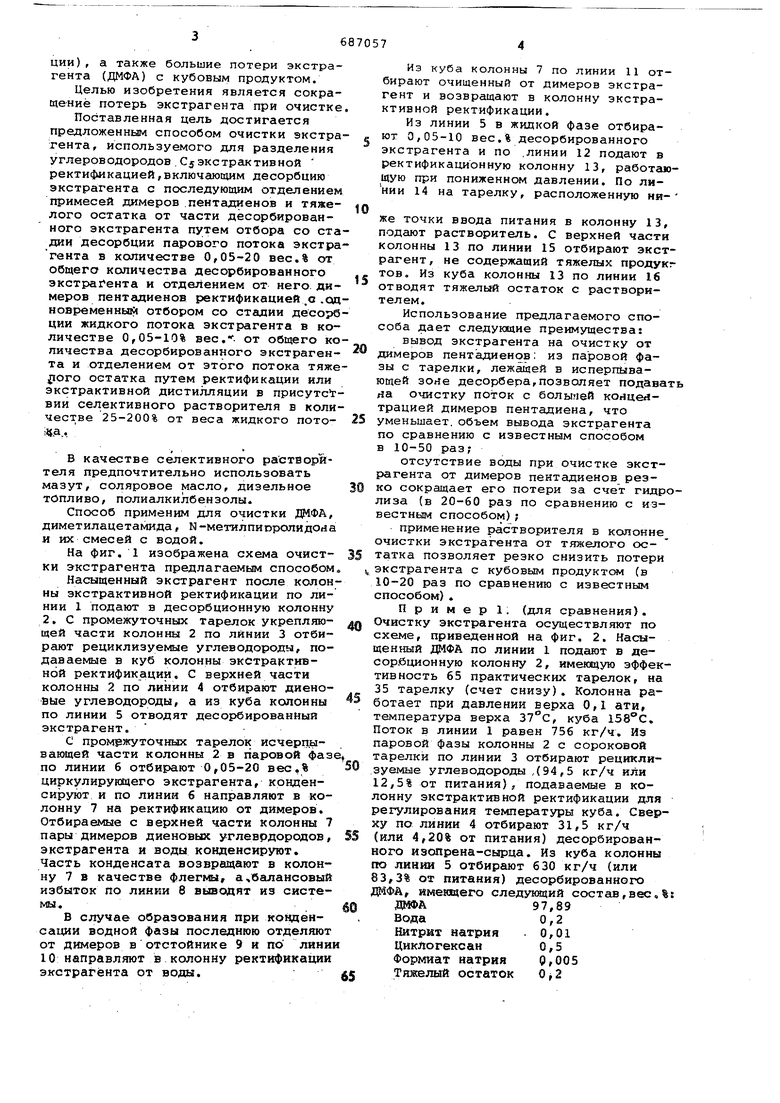

Изобретение относится к способам очистки экстрагентов, применяемых дл разделения смесей углеводородов Cf, содержащих пентадиены, от димеров пентадиенов и тяжелого остатка,представляющего смесь продуктов гидролиза и экстрагента, продуктов полимеризации пентадиенов, ингибиторов термополимеризации и т.д. Известен способ очистки N-метилпирролидона, содержащего 3-7% воды, от димеров пентадиенов и тяжелого остатка 1. По этому способу жидкий поток десорбированного от углеводородов Суэкстрагента подают на азеотропную ректификацию в присутствии воды. При этом с водой отделяются димеры пентадиенов. Далее большую часть потока возвращают в систему экстрактивной ректификации, а меньш часть направляют на испарение от тяжелого остатка. Однако цля этого способа характ рны высокие энергозатраты на регенерацию вследствие вывода в большом количестве экстрагента на регенерацию и значительные гидполитические потери экстрагента. Известен способ очистки диметилформаглида (ДМФА) от димеров пентади енов и тяжелого остатка в процессе разделения изопентан/изоамиленовых и изоамилен/изопреновых смесей экстрактивной ректификацией 2. Согласно этому способу вывод экстрагента на регенерацию из системы экстрактивной ректификации осуществляется в жидкой фазе из колонны десорбции углероводородов Су. При этом на регенерацию вг:лводят 2-3 вес. % от всего количества ДМФА, циркулирующего в системе.Сначала димера пентадиенов с т.кип. 160-180°С отделяют от ДМФА азеотропной ректификацией в присутствии воды, а затем кубовый продукт подают на очистку от тяжелого остатка ректификацией под вакуумом. Тяжелый остаток, отбираемый из колонны ректификации, содержит 20-80 вес.% ДМФА. Гидролитические потери ДМФА в системе очистки ДМФА составляют 0,5 вес.% от количества очищенного экстрагента. Для этого способа характерны большие энергозатраты вследствие большого вывода экстрагента на очистку, образование токсичных продуктов за счет взаимодействия нитрита натрия с продуктами гидролиза ДМФА ,(нитрит натрия входит в состав ингибирующей композиции), а также большие потери экстрагента (ДМФА) с кубовым продуктом. Целью изобретения является сокращение потерь экстрагента при очистке Поставленная цель достигается предложенным способом очистки экстра гента, используемого для разделения углероводородов . С5экстрги тивной ректификацией,включающим десорбцию экстрагента с последующим отделением примесей димеров пентадиенов и тяжелого остатка от части десорбированного экстрагента путем отбора со ста дии десорбции парового потока экстра гента в количестве 0,05-20 вес.% от общего количества десорбированного экстрагента и отделением от него димеров пентадиенов ректификацией ,с .од новременный отбором со стадии десорб ции жидкого потока экстрагента в количестве 0,05-10% вес,- от общего ко личества десорбированного экстрагента и отделением от этого потока тяже loro остатка путем ректификации или экстрактивной дистилляции в присутс вии селективного растворителя в количестве 25-200% от веса жидкого пото; Д.«. В качестве селективного растворителя предпочтительно использовать мазут, соляровое масло, дизельное топливо, полиалкилбензолы. Способ применим для очистки ДМФА, диметилацетамида, Ы-метилпиоролидона и их смесей с водой. На фиг. 1 изображена схема очистки экстрагента предлагаемым способом Насыщенный экстрагент после колонны экстрактивной ректификации по линии 1 подают в десорбционную колонну 2, С промежуточных тарелок укрепляющей части колонны 2 по линии 3 отбирают рециклизуемые углеводороды, подаваемые в куб колонны экстрактивной ректификации. С верхней части колонны 2 по линии 4 отбирают диеновые углеводороды, а из куба колонны по линии 5 отводят десорбированный экстрагент. С промежуточных тарелок исчерпывающей части колонны 2 в паровой фазе по линии б отбирают 0,05-20 вес,% циркулируквдего экстрагента, конденсируют и по линии б направляют в колонну 7 на ректификацию от димеров. Отбираемые с верхней части колонны 7 пары димеров диеновых углеврдородов, экстрагента и воды конденсируют. Часть конденсата возвращают в колонну 7 в качестве флегмы, а,балансовый избыток по линии 8 выводят из системы.. В случае образования при ковденсации водной фазы последнюю отделяют от димеров в отстойнике 9 и по линии 10 направляют в колонну ректификации экстрагента от воды. Из куба колонны 7 по линии 11 отбирают очищенный от димеров экстрагент и возвращают в колонну экстрактивной ректификации. Из линии 5 в жидкой фазе отбирают 0,05-10 вес.% десорбированного экстрагента и По .линии 12 подают в ректификационную колонну 13, работающую при пониженном давлении. По линии 14 на тарелку, расположенную ни-же точки ввода питания в колонну 13, подают растворитель. С верхней части колонны 13 по линии 15 отбирают экстрагент, не содержащий тяжелых продукг тов. Из куба колонны 13 по линии 16 отводят тяжелый остаток с растворителем. Использование предлагаемого способа дает следующие преимущества: вывод экстрагента на очистку от димеров пентадиенов: из паровой фазы с тарелки, лежащей в исперпывающей зоне десорбера,позволяет подавать fja очистку поток с болылей конце трацией димеров пентадиена, что уменьшает, объем вывода экстрагента по сравнению с известным способом в 10-50 раз; отсутствие воды при очистке экстрагента от димеров пентадиенов резко сокращает его потери за счет гидролиза (в 20-60 раз по сравнению с известным способом); применение растворителя в колонне очистки экстрагента от тяжелого остатка позволяет резко снизить потери экстрагента с кубовым продуктом (в 10-20 раз по сравнению с известным способом) . Пример 1. (для сравнения). Очистку экстрагента осуществляют по схеме, приведенной на фиг. 2. Насыщенный ДМФА по линии 1 подают в десорбционную колонну 2, имеющую эффективность 65 практических тарелок, на 35 тарелку (счет снизу). Колонна работает при давлении верха 0,1 ати, температура верха З7с, куба 158°С, Поток в линии 1 равен 756 кг/ч. Из паровой фазы колонны 2 с сороковой тарелки по линии 3 отбирают рециклизуемые углеводороды ,(94,5 кг/ч и.пи 12,5% от питания), подаваемые в колонну экстрактивной ректификации для регулирования температуры куба. Сверху по линии 4 отбирают 31,5 кг/ч (или 4,20% от питания) десорбированного изопрена-сырца. Из куба колонны по линии 5 отбирают 630 кг/ч (или 83,3% от питания) десорбированного ДйФА, имеющего следунвдий ,вес,%: даФА97,89 ВодаО,2 Нитрит натрия .0,01 Цикйогексан 0,5 Формиат натрия Q,005 Тяжелый остаток О,2 Димеры пентадиенов1,2 3% от потока в линии 5 по линии б подают на очистку в колонну 7 азеотропной ректификации с водой. Колонна азеотропной ректификации имеет 41 практическую тарелку, работает под атмосферным давлением при температуре куба и температуре верха . Верхний продукт колонны конденсируют и расслаивают. Верхний слой - димегял пентадиенов - по лилии 8 отбирают на сжигание, а нижний слой - воду - возвращают по линии 9 в колонну в качестве флегмы. На 18,9 кг/ч питания подают 3,8 кг/ч во ной флегмы.В отдувках дефлегматора, водном и димерных слоях определяют диметиламин - продукт гидролиза ДМФА а в водной флегме определяют нитрозо диметилс1мин - сильно токсичное вещес во. Из куба колонны 7 по линии 10 от бируют , содепжаший тяжелмй оста ток, 0,1 вес,%димеров пентадиена и 0,2-0,5 вес.% воды и подают в колонну 11 ректификации от тяжелого остат ка. Колонна работает под давлением 450 мм рт.ст. Температура верха 130° куба 156 С . С верхней части колонны отбирают очищенный ДМФА, содержащий 0,2-0,5 вес.% водаа,0,1 вес.% циклогексана и 0,1 вес.% димеров пентадие нов,и возвращают по линии 12 в линию 5.Из куба по линии 13 отбирают тяжелый остаток с содержанием ДМФА 50%. Попытки получить кубовый продукт с концентрацией ЯМФА ниже 50 вес.% при водят к забивке колонны твердыми про дуктами. При очистке экстрагента описанным в данном примере способом потери ДМФА составляют, кг/ч: 1с димерами пентадиенов0,02 2с тяжелым остатком0,308 3гидролитические потери0,1 или суммарные потери на 1 т товарного изопрена 17,1 кг. Пример2, Очистку ДМФА осуществляют по схеме, приведенной на фиг. I. Режим работы колонны 2 аналогичен режиму работы колонны 2 из примера 1. Вывод первого потока на .очистку от димеров осуществляют из паровой фазы десятой от куба тарелки в количестве 1,8бкг/ч(О,3% от циркулирующего) , конденсируют и по лийии 6 направляют на ректификацию в колон ну 7,имеющую 40 практических тарелок -остав бокового отбора следующий, вес.%: ДМФА 86,3, димеры пентадиенов 12,9, вода 0,8. Тяжелый остаток и нитрит йатрия в боковом отборе отсутствуют. Колонна 7 работает при атмосферном давлении с температурой верха 130-146°С . и температурой куба . Доля отбора в дистиллат (линия 8) составляет 0,285 или 0,52 кг/ Флегмовое число колонны 3. Состав ди Тиллата, вес.%: димеры пентадиена 46, вода 2 и ДМФА 52. Из куба колонны по линии 11 отбирают ДМФА, содерг жащий 0,01-0,03 вес.% воды и 0,05 вес.% димеров пентадиенов, и возвращают в колонну экстрактивной ректификации. Из потока в линии 8 ДМФА извлекают путем водной отмывки с дальнейшим вьщелеиием его из воды ректификацией. Потери ДМФА при этом составляют 0,005 кг/ч. Из линии 5 по линии 12 отбирают 18,9 кг/ч (3% от циркулирующего) десорбированного ДМФА, имеющего состав, вес.%: даФА98,24 Вода0,05 Нитрит натрия 0,01 Циклогексан0,5 Формиат натрия 0,005 Тяжелый остаток 0,2 Димеры пентадиенов .1,0 н подают в кояонну 13, имеющую 10 практических тарелок и работающую под вакуумом 350 мм рт.ст., при 70с. По линии 15 отбирают даФА, не содержащий тяжелого остатка. На вторую от куба тарелку по линии 14 подают 20 кг/ч (100% от питания) солярового масла. Из куба колонны по линии 16 отбирают тяжелый остаток в соляровом масле с концентрацией ДМФА 0,1 вес.%. Потери ДМФА при этом составляют, кг/ч: 1с димерами пентадиенов 0,005 2с тяжелыми смолами 0,02 3гидролитические потери 0,001 или суммарные потери на 1 т товарного, изопрена 1 кг. ПримерЗ. Очистке подвергают циркулирующий диметилацетамид (ДМАА), содержащий 5 вес.% воды, 2.5вес.% димеров пентадиена и 0,08 вес.% тяжелого остатка (см. Фиг. 1). В паровой фазе из исчерпывающей зоны колонны 2 с двадцатой тарелки от куба отбирают поток, содержащий 18 вес.% димеров пентадиена, 15 вес,% воды и 67 вес.% диметилацетамида в количестве 0,3 кг/ч (0,05% от циркулирующего экстрагента) и по линии 6 направляют в колонну 7. Для отбора на колонну 7 0,42% от питания или 0,13 кг/ч. Верхний продукт конденсируют при 100°С и расславиют. Часть димерного слоя в количестве О,03.кг/ч (или 10% от питания) направляют в виде флегмы обратно в колонну, а балансовый избыток в количестве 0,06 кг/ч (или 19% от питания) состава 4.6вес.% даЛА и 94,0 - 95,4 вес.% димеров направляют на промывку водой по линии 8. Водный слой с отстойника 9 в количестве 0,07 кг/ч (или 23% от питания), состава 35 вес.% ДМАА и 65 вес.% воды, смешивают с водой после промьлвки димерного слоя и подают в колонну ректификации от ДМАА. Общие пбтери ДМАА (включая гидролитические) составляют 0,001 кг/ч или 0,02 кг на 1 т товарного изопрена, ,ЦМАА, содержащий 0,5 вес.% тяжело го остатка, из куба колонны 2 по лиНИИ 12 подают в колонну 13 в количестве 63 кг/ч (10% от циркулирующего экстрагента). На третью тарелку от куба по линии 14 подают мазут в количестве 16 кг/ч (25% на питание). С верхней части колонны при 80С отбирают 63 кг/ч ДМАА, содержащего 0,010 вес.% тяжелого остатка, а из куба отводят,тяжелый остаток в количестве 16 кг/ч с содержанием ДМАА 0,15 вес.% Потери ДМАА с кубовым продуктом 0,02 кг/ч или 2,4 кг на 1 т товарного изопрена. Суммарные потери на 1 т товар ного изопрена 2,42 кг. П р и м е р 4. Очистке от димеров пентадиенов подвергают циркулирующий метилпирролидон (МП), содержащий 3 вес.% воды 1,5 вес.% димеров (см. фиг. 1). Вывод потока осуществляют из паровой фазы пятнадцатой тарелки (от куба) колонны 2, имеющей 65 тарелок. Питание в колонну 2 подают на тридцат тарелку. Боковой отбор в количестве 126 кг/ч (20% от циркулирукяцего экстрагента) , состоящий в основном из 1,8 вес.% димерйв пентадиенов, 5 вес.% воды и 93,2 вес.% МП,.конденсируют и по линии 6 подают в колЪнну 7. Капонир. J имеет 41 практическую тарелку. Подачу питания осуществляют на двадца тую (от куба) тарелку. Из куба колон ны по Линии 11 отбирают 114,86 кг/ч МП, содержащего воду и димеры neiTтадиена в количестве 0,2 кг. Колонна работает под давлением 50 мм рт.ст. Температура куба колонны 180°С. Доля отбора в дистиллят 0,083% от питания или 11,14 кг/ч. Пары, отбираемые с верхней части колонны, конденсируют и расслаивают в отстойнике 9. Нижний (водный) слой, имеквдий соетав: 30 вес.% МП и 70 вес.% воды, в количестве 8,7 кг/ч по линии 10 подают на ректификацию воды от МП, а диме ный слой, содержащий 93 вес.% димеров и 7 Bec.%j МП, частично в количестве 2,4 кг/ч возвращают в колонну в виде флегмы, а другую часть (по балансу) в количестве 2,44 кг/ч направлшот на промывку водой по линии 8. Промывную воду объединяют с нижним слоем из отстойника. Потери МП, включая гидролитические, составляют 0,008 кг/ч или 0,57 кг на 1т товарного из прена. N-Метилпирролидон, содержащий 1 вес.% тяжелого остатка из куба колонны 2, по линии 12 подают в колонну 13 в количестве 0,3 кг/ч (0,05% циркулирующего экстрагента).На вторую тарелку от куба по линии 14 подают мазут в количестве 60 кг/ч . (200% от питания). С верхней части олонны по линии 15 при 75 С отбиоают П с 0,02 вес.% тяжелого остатка,а из уба по линии 16 отводят тяжелей осаток в количестве 60 кг/ч с содержаием МП 0,02 вес.%. Потери МП с кубовым родуктом составпяют 0,012 кг/ч или ,2 кг на .1 т товарного изопрена. Сумарные потери на 1 т товарного изопреа составляют 1,77 кг. П р и м е р 5. Очистке от тяжелого статка подвергают ДМФА, используемый ля разделения изопентан/изоамиленоой Фракции, имаощей следукйдий состав, ес.%: парафины 60, олефины 35, диолеины 3. Циркулирующий ДМФА имеет следуюий состав, вес.%: ДМФА98,65 Вода0,05 Тяжелый остаток (органический) 0,3 Димеры пентадиенов 1 Очистку от димеров пентадиенов осуществляют по аналогии с примером 2. Для очистки от тяжелого органического остатка ДМФА выводят из линии 5 десорбированного экстрагента в количестве 12,6 кг/ч (2% от циркулирующего) и подгиот в колонну 13. По линии 15 отбирают 12,558 кг/ч даФА, не содержащего тяжелого остатка. Из куба колонны по линии 16 отбирают 0,042 кг/ч тяжелого остатка с содержанием ДМФА 5 вес.%. Потери ДМФА с тяжелыми смолами при этом составляют (0,002 кг/ч или суммарные потери на 1 т товарного изопрена 0,31 кг. П р и м е р 6.Ючистке подвергают циркулирующий диметилацетамид (ДМАА), содержащий 5 вес.% воды, 2,5 вес.% димеров пентадиена и 0,08 вес.% тяжелого остатка, как указано в примере 3 (см. Фиг. 1). Для очистки ДМАА от тяжелого остатка на третью тарелку от куба колонны 13 по линии 14 подают дизельное топливо в количестве 16 кг/ч (25% от питания). С верхней части колонны при отбирают 63 кг /ч ДМАА(, содержащего 0,010 вес.% тяжелого остатка, а из куба отводят тяжелый остаток в количестве 16 кг/ч с содержанием ДМАА 0,2 вес.%. Потери ДМАА с кубовым продуктсм составляют 0,32 кг/ч или 3,2 кг на 1 т товарного изопрена. Суммарные потери на 1 т товарного изопрена 3.22 кг. Пример 7. Очистке подвергают циркулирующий ДМАА, содержащий 5 вес.% воды, 2,5 вес.% димеров пентадиена и 0,08 вес.% тяжелого остатка, как указано в примере 3 (см. фиг. 1). Для очистки ДМАА от тяжелого остатка на третью тарелку от куба колонны 13 по линии 14 подают полиалкилбензолы в количестве 16 кг/ч (25% от питания С верхней части крлонны при 80°С отбирают 63 кг/ч ДМ/Л, содержащего 0,010 вес.% тяжелого остатка, а из куба отвТДят тяжелый остаток в количестве 16 кг/ч с содержанием ДМАА 0,15 вес.%. Потери ДМАА с кубовым продуктом составляют 0,024 кг/ч или 2,4 кг на 1 т товарного изопрена. Суммарные потери на 1 т товарного из прена 1,42 кг. Аналогичную систему вывода тяжело го остатка из зкстрагента можно прим нять и для очистки экстрагента в сис темах экстрактивной ректификации, гд для подавления термополимеризации ди лефинов используют органические инги биторы. Формула изобретения 1. Способ очистки экстрагента, ис пользуемого для разделения углеводородов С экстрактивной ректификацией, включакщий десорбцию экстрагента и последующее отделе1 ие примесей димеров пентадиенов и тяжелого остатка от части десорбированного зкстрагента с использованием ректификации, отличающийся тем, что, с целью сокращения потерь экстрагента, со стадии десорбции отбирают паровой поток экстрагента в количестве 0,0520% вес. % от общего количества десорбированного экстрагента и отделяют от него димеры пентадиенов ректификацией с одновременным отбором со стадии десорбции жидкого потока экстрагента в количестве 0,05-10% вес.% от общего количества десорбированного экстрагента и отделением от этого потока тяжелого остатка путем ректификации или экстрактивной дистилляции в присутствии селективного растворителя в количестве 25-200% от веса жидкого потока. 2. Способ по п. 1, о т л и ч а гоид и и с я тем, что в качестве селективного растворителя используют мазут, соляровое масло,дизельное топливо, полиалкилбензолы. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ М 1248202, кл. 23 b 2/OJ., опублик. 1968. 2.Технологический регламент для ппоектирования ппоизводства изопрена из изопентана, т. 4, Ярославль, 1968 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки экстрагента | 1979 |

|

SU804618A1 |

| Способ очистки экстрагента | 1977 |

|

SU654595A1 |

| Способ регенерации экстрагента | 1982 |

|

SU1052506A1 |

| Способ регенерации экстрагента | 1982 |

|

SU1047896A1 |

| Способ регенерации экстрагента | 1978 |

|

SU804619A1 |

| Способ разделения углеводородных смесей с -с | 1974 |

|

SU667537A1 |

| Способ регенерации экстрагентов | 1976 |

|

SU600129A1 |

| Способ очистки диметилформамида | 1982 |

|

SU1018932A1 |

| Способ разделения смесей углеводородов с или с | 1978 |

|

SU717022A1 |

| Способ очистки диметилформамида | 1977 |

|

SU810655A1 |

о-

-о

г/

Фиг.

Авторы

Даты

1979-09-25—Публикация

1976-05-26—Подача