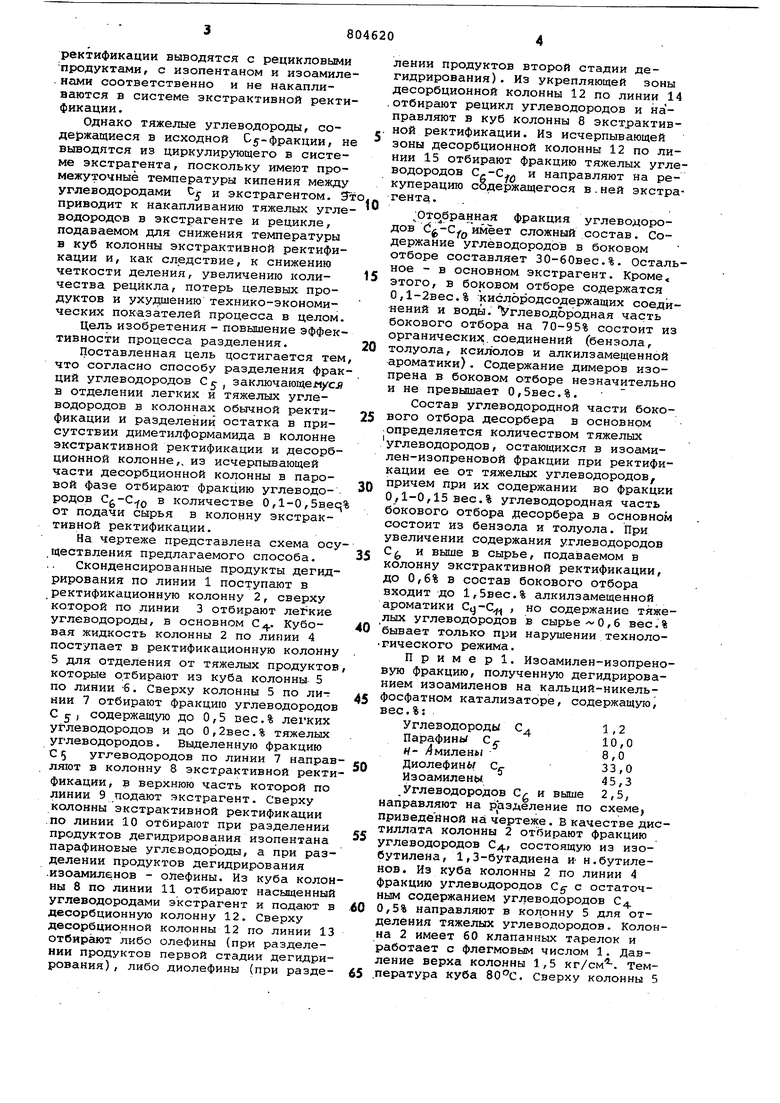

Изобретение относится к разделени углеводородов С разной степени насыщенности, в частности пентанов, пентенов и пентадиенов, содержавшхся во фракциях различного происхождения (дегидрирования, пиролиза углеводоро дов и т.д.). В процессе дегидрирования,кроме основной реакции, протекает ряд побоч ных процессов, приводящих к образованию как более легких, так и более тяжелых продуктов чем углеводороды С. Известен способ разделения углеводородов С 5 ) получаемых дегидрирова нием углеводородного сырья путем последовательного отделения от целевой углеводородной фракции легких (Ц-Сд) и тяжелых (С и выше) углеводородов ректификацией с последующим выделением изоамиленовой и/или изопре:ш экстрактивной ректификацией Г1. Наиболее близким к изобретению по технической сущности является спо соб разделения фракций; углеводородов заключающийся в отделении легких и тяжелых углеводородов в колоннах обычной ректификации и разделения остатка в присутствии диметилфО1 1ги 1и;да в колонне экстрактивной ректифика1ции и десорбционной колонне . Согласно этому способу контактный газ, полученный дегидрированием изопентана или изоамиленов, подвергают компремированию и конденсации. Затем от фракции углеводородов Cg ректификацией отделяют более легкие углеводороды и более тяжелые/ при этом содержание легких углеводородов в Су -фракции допускается до О,5вес.%,тяжелых углеводородов до 0,2 вес.%. Полученные таким образом Ц-фракции: изопентан-изоамиленовая после первой стадии дегидрирования, или изоамилен-изопреновая после второй стадии дегидрирования - направляют на разделение экстрактивной ректификацией. Изопентан-изоамиленовую фракцию разделяют на изопентан, возвращаемый на первую стадию дегидрирования/ и изоамйленовую фракцию, направляемую навторую стадию дегидрирования. Изоамилен-изопреновую.. фракцию разделяют на возвратчыё изоамилены и изопрен, направляемый на очистку. Легкие углеводороды, содержащиеся в Сд-Фракции, из узла экстрактивной ректификации выводятся с рецикловыми продуктами, с изопентаном и изоамиле нгхмн соответственно и не накапливаются в системе экстрактивной ректи фикации. Однако тяжелые углеводороды, содержащиеся в исходной €5-фракции, н выводятся из циркулирующего в системе экстрагента, поскольку имеют промежуточные температуры кипения между углеводородами tj и экстрагентом. Э приводит к накапливанию тяжелых угле водородов в экстрагенте и рецикле, подаваемом для снижения температуры в куб колонны экстрактивной ректификации и, как следствие, к снижению четкости деления, увеличению количества рецикла, потерь целевых продуктов и ухудшению технико-экономических показателей процесса в целом. Цель изобретения - повышение эффективности процесса разделения. Поставленная цель достигается тем что согласно способу разделения фрак ций углеводородов С , заключающел/сл в отделении легких и тяжелых углеводородов в колоннах обычной ректификации и разделении остатка в присутствии диметилформамида в колонне экстрактивной ректификации и десорбционной колонне,, из исчерпывающей части десорбционной колонны в паровой фазе отбирают фракцию углеводородов в количестве 0,1-0,5вес:; от подачи сырья в колонну экстрактивной ректификации. На чертеже представлена схема осу ществления предлагаемого способа. Сконденсированные продукты дегидрирования по линии 1 поступают в ректификационную колонну 2, сверху которой по линии 3 отбирают легкие углеводороды, в основном с. Кубовая жидкость колонны 2 по линии 4 поступает в ректификационную колонну 5 для отделения от тяжелых продуктов которые отбирают из куба колонны 5 по линии -б. Сверху колонны 5 по лиНИИ 7 отбирают фракцию углеводородов С 5, содержащую до 0,5 вес.% легких углеводородов и до 0,2вес.% тяжелых углеводородов. Выделенную фракцию С 5 углеводородов по линии 7 направ ляют в колонну 8 экстрактивной ректи фикации, в верхнюю часть которой по линии 9 подают экстрагент. Сверху колонны экстрактивной ректификации .по линии 10 отбирают при разделении продуктов дегидрирования изопентана парафиновые углеводороды, а при разделении продуктов дегидрирования .изоамиленов - олефины. Из куба колон ны 8 по линии 11 отбирают насыщенный углеводородами экстрагент и подают в десорбционную колонну 12. Сверху десорбционной колонны 12 по линии 13 отбирают либо олефины (при разделении продуктов первой стадии дегидрирования) , либо диолефины (при разделении продуктов второй стадии дегидрирования) . Из укрепляющей зоны десорбционной колонны 12 по линии 14 отбирают рецикл углеводородов и направляют в куб колонны 8 экстрактивной ректификации. Из исчерпывающей зоны десорбционной колонны 12 по линии 15 отбирают фракцию тяжелых углеводородов Cg-C.j и направляют на рекуперацию содержащегося в.ней экстрагента. Отобранная фракция углеводородов (, имеет сложный состав. Содержание углеводородов в боковом отборе составляет ЗО-бОвес.%. Остальное - в основном экстрагент. Кроме, этого, в боковом отборе содержатся 0,1-2вес.% кислородсо цержащих соединений и воды. Углеводородная часть бокового отбора на 70-95% состоит из органических.соединений (бензола, толуола, ксилолов и алкилзамещенной ароматики). Содержание димеров изопрена в боковом атборе незначительно и не превышает 0,5вес.%. Состав углеводородной части бокового отбора десорбера в основном определяется количеством тяжелых углеводородов, остающихся в изоамилен-изопреновой фракции при ректификации ее от тяжелых углеводородов, причем при их содержании во фракции 0,1-0,15 вес.% углеводородная часть бокового отбора десорбера в основном состоит из бензола и толуола. При увеличении содержания углеводородов С и выше в сырье, подаваемом в колонну экстрактивной ректификации, до 0,6% в состав бокового отбора входит до 1,5вес.% алкилзамещенной ароматики С,-С , но содержание тяжелых углеводородов в сырье л/о,6 вес.% бывает только при нарушении технологического режима. П р и м е р 1. Изоамилен-изопреновую фракцию, полученную дегидрированием изоамиленов на кальций-никельфосфатном катализаторе, содержащую, вес.%: Углеводороды С 1,2 Парафины с с10,0 И- 4милен)8,0 Диолефины Cg-33,0 Изоамилены45,3 Углеводородов С и выше 2,5, направляют на разделение по схеме, приведейной на чертеже. в качестве дистиллата колонны 2 отбирают фракцию углеводородов С, состоящую из изобутилена, 1,3-бутадиена и- н.бутиленов. Из куба колонны 2 по линии 4 фракцию углеводородов С с остаточным содержанием углеводородов С 0,5% направляют в колонну 5 для отделения тяжелых углеводородов. Колонна 2 имеет 60 клапанных тарелок и работает с флегмовым числом 1. Давление верха колонны 1,5 кг/см -. Тем.пература куба . Сверху колонны 5 отбирают фракцию углеводородов Cg с содержанием углеводородов С 0, и в количестве 100 кг/ч направляют на разделение в колонну 8 экстракти ной ректификации. Из куба колонны отбирают фракцию С углеводородов, имеющую сложный состав, аналогичный известному Гз . Колонна 5 имеет 60 клапанных та релок, работает, с .флегмовым числом 1 и 2.Давлениеверха колонны 1,1 кг/с Температура куба 90°С. Колонна 8 экстрактивной ректификации имеет 150 колпачковых тарелок. Температур верха колонны , температура куба . На верх колонны по линии подают 800 кг/ч диметилформамида ДДМФА), имеющего состав,вес,%: 97,6 ДМФА 0,05 Нитрит 0,40 Циклогаксанон 0,25 Вода 1,20 . Углеводороды С. 0,50 Тяжелые С верха колонны 8 по линии 10 8 по линии отбирают 74 кг/ч изоамиленов с содержанием изопрена 1,7вес.%,а из куба колонны по линии 11 отбирают 826 кг/ч насыщенного углеводородами ДМФА и подают в десорбционную колон ну 12. Колонна 12 имеет 60 колпачко вых тарелок и работает при температуре верха 38°С, температуре куб.а . С верха колонны 12 по линии 3 отбирают 26 кг/ч изопрена-сырца, содержащего 5% изоамиленов и 0,3% угл водородов Cgи выше.Для поддержания те пературы куба колонны 8 экстрактивно ректификации на уровне из укрепляющей части десорбционной колонны 12 по линии 14 отбирают 130 кг/ч (500% на поток 13) рецикла и подают в куб колонны 8. После организации вывода из исче пывающей части десорбционной колонн по линии 15 фракции углеводородов Cg-Cf)B количестве 0,5 кг/ч{0,5% на сыр поступающее в колонну S), содержат ние изопрена при тех же условиях в возвратных изоамиленах (поток 10) уменьшается до 0,7 вес.%,а содержа ние изоамиленов в изопрене-сырце (поток 13) до 2вес.%,величина рецикла для поддержания температуры ку ба колонны экстрактивной ректификации llo-c уменьшается до 78 кг/ч (300% на поток 13). Уменьшение потерь изопрена с возв ратными изоамиленами и уменьшение рецикла углеводородов позволяет получить экономию в размере 16,7 р., на 1 т изрпрена. П р и м е р 2. .Изопентан-изоамиленовая фракция, полученная дегидрированием изопентана на хром-окисном катализаторе после отделения легких и тяжелых углеводородов ректификацие в условиях, аналогичных примеру.1, имеет следующий состав, вес.%: Изрпентан61 н-Пентан.4,0 Изоамилены . 32 н-г Амилены 2,85 Углеводороды С и выше 0,15 В количестве 200 кг/ч указанная фракция по линии 7 поступает в колонну 8 экстрактивной ректификации, в колонну 8 по линии 9 подают 560 ДМФА, имеющего состав, вес.%: ДМФА-.98,9 Вода0,15 Циклогексанон 0,05 Углеводороды 0,7 Тяжелые смолы 0,2 Давление верха колонны 8-1,3 кг/см, температура , температура куба 138 С, флегмовое число 2. С верха колонны 8 по линии 10 отбирают 64 кг/ч изопентана с содержанием изоамиленов 1,5%, а из куба колонны по линии 11 отбирают 596 кг/ч насьЕценного ДМФЛ и подают его в десорбционную колонну 12. Колонна 12 имеет 60 колпачковых .тарелок, температура верха , температура куба . С верха колонны 12 отбирают 36 кг/ч изоамилен-изопреновой фракции с содержанием изопентана 1,2вес.%, После организации вывода из ис- . черпывающей части десорбционной колонны по линии 15 фракции, содержащей углеводороды С количестве 0,1 кг/ч (о,1% йа сырье) концентра ция изоамиленов в возвратном изопентане уменьшается до 1,0вес. изопентана и углеводородов С и выше в и углеводородов С и выше изоамилен-изопреновой фракции до 0,8 вес,% и 0,06 вес.%соответственно. Температура куба колонны снижается до . Все это приводит к уменьшению затрат на получение 1 т изопрена на 2,5 р . Использование предлагаемого спооба позволяет увеличить четкость еления колонны экстрактивной ректиикации, что приводит к уменьшению отерь продуктов разделения, уменьить количество рецикла в куб колоны экстрактивной ректификации и сниить температуру куба колонны экстактивной ректификации. Условно-годовой экономический ффект от внедрения изобретения для становки типовой мощности 120 тыс.т в год составляет около зопрена млн.р. Формула изобретения Способ разделения фракций углеодородов Сд/ заключающийся в отдеении легких и тяжелых углеводородов колоннах обычной ректификации и азделенииостатка в присутствии диШвтилформамида в колонне экстрактий ной ректификации и двсорбционной колонне, отличающийся тем, что, с целью повышения эффективности процесса разделения, из исчерпывающей части десорбционной колонны в па.ровой фазе отбирают фракцию углеводородов количестве 0,1-0,5 вес.% от подачи сырья в колонну экстрактийной ректификации. Источники информации, принятые во внимание при экспертизе

1.Огородников с.к.у

Идлис Г.С. Л., Химия, производство изопрена. 1973, с.129.

2.Технологический регламент для промышленного проектирования производства изопрена, т.3,4. Ярославль 5 1968 (прототип) .

2.Черемных Н.Г. и др. Исследование состава тяжелых углеводородов, образующихся при дегидрировании бутиленов на катализаторе КНФ. Пром.СК, 10 2, 1977, С.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации экстрагента | 1982 |

|

SU1052506A1 |

| Способ регенерации экстрагента | 1982 |

|

SU1047896A1 |

| Способ разделения углеводородов с4-с5 разной степени насыщенности | 1977 |

|

SU732226A1 |

| Способ разделения углеводородов @ или @ разной степени насыщенности | 1982 |

|

SU1057484A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ФРАКЦИЙ УГЛЕВОДОРОДОВ С5 | 2002 |

|

RU2243960C2 |

| Способ выделения диолефинов | 1981 |

|

SU1068413A1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОПЕНТАНА | 1994 |

|

RU2111202C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2005 |

|

RU2285688C1 |

| Способ очистки экстрагента | 1979 |

|

SU804618A1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ИЗОПРЕНА И 3-МЕТИЛБУТЕНА-1 | 1992 |

|

RU2032649C1 |

(§)

Авторы

Даты

1981-02-15—Публикация

1978-12-20—Подача