Изобретение относится к регенерации экстрагента, используемого в процессе выделения диолефиновых углеводородов из углеводородных смесе С.-С5 экстрактивной ректификацией, и может быть использовано в производстве мономеров для синтетического каучука. Схема разделения углеводородных смесей С; или С5 разной степени нас щенности обычно состоит из узла экстрак,тивной ректификации, включаю щего колонну экстрактивной ректификации и десорбционную колонну, а также узла регенерации экстрагента. Сверху колонны экстрактивной ректификации отбирают более насыщенные углеводороды, а из куба - смесь экстрагента и менее насыщенных угле водородов, которая поступает в десорбер. Менее насыщенные углеводоро ды выводят сверху десорбера, а из куба отбирают десорбированный экстр агент и возвращают его в колонну экстрактивной ректификации. Часть десорбированного экстрагента направ ляют на регенерацию, используя для его вывода различные технологически приемы. Известен способ регенерации экстрагента, используемого в процессе выделения изопрена из углеводородных смесей С5 экстрактивной ректификацией, например диметилформамида (ДМФА), включающий очистку от накап ливающихся примесей димеров пента|дйена и тяжелого остатка, представ ляющего собой смесь продуктов гидро лиза экстрагента, продуктов полимеризации пентадиенов, ингибиторов полимеризации и гидролиза экстраген та 1. Согласно этому способу часть десорбированного экстрагента (2-3% от циркулирующего в системе) выводят н регенерацию. Регенерацию ДМФЛ от ди меров изопрена, с которыми он образует азеотропные смеси, осуществляю путем азеотропной ректификации с водой. Затем ДМФА поступает в вакуумную колонну, -где его отгоняют от полимеров и солей. При этом вывод экстрагента на регенерацию из систе мы экстрактивной ректификации осуще ствляют в жидкой фазе из колонны десорбции углеводородов Cg. Подвод тепла в десорбер осуществляется путем подачи в куб парожидкостной сме си, образующейся в кипятильнике колонны. Недостатками способа являются большие энергозатраты на испарение и конденсацию экстрагента в процессе его очистки от тякселого остатка, а также значительные потери экстрагента в системе регенерации вследст вие большого вывода экстрагента на очистку. Наиболее близким к изобретению по техни-чаской сущности и достигаемому результату является способ регенерации экстрагента, используемого в процессе выделения диолефиновых углеводородов, например, изопрена из углеводородных смесей С, включающий отделение экстрагента в десорбционной колонне и очистку части циркулирующего экстрагента от димеров диолефинов и тяжелого остатка, согласно которому на очистку от примесей димеров диолефинов экстрагент выводят из десорбционной колонны в парообразном состоянии в количестве 0,0.5-20 мас.% от общего количества ддесорбированного экстрагента, а на очистку от тяжелого остатка в жидкой фазе в количестве 0,05 10 мае.% от общего количества десорбированного экстрагента 2. Очистку от примесей димеров ведут по известному способу ij, а очистку от тяжелого остатка - путем ректификации в присутствии углеводородного растворителя. Указанный способ позволяет подавать на очистку от димеров поток с большей концентрацией димеров, что значительно уменьшает объем выводимого экстрагента. Однако вопрос рационального вывода экстрагента на очистку от тяжелого остатка в данном способе остается нерешенным, что приводит к значительным затратам энергосредств на конденсацию и испарение экстрагента в процессе его очистки. Цель изобретения - снижение энергозатрат. Поставленная цель достигается тем, что согласно способу регенерации экстрагента, используемого в процессе выделения диолефиновых углеводородов из углеводородных смесей экстрактивной ректификацией, включающему отделение экстрагента в десорбционной колонне и очистку части циркулирующего экстр- агента от димеров диолефинав и тяжелого остатка, из нижней части десорбционной колонны отбирают поток экстрагента, его подвергают испарению с получением парожидкостной смеси, содержащей 5-50 мас.% жидкой фазы, с последующим разделением ее сепарацией на жидкий поток экстрагента, подаваемый на очистку от тяжелого остатка, и паровой поток экстрагента, возвращаемый в нижнюю часть десорбционной колонны. Отбор экстрагента на очистку от димеров диолефинов может быть осуществлен аналогично известному способу С2 со стадии десорбции в паровой фазе. Регенерация экстрагента от тяжелого остатка может быть проведена

одним из известных способов, напри- мер аналогично способу 2 ,

Предлагаемый способ позволяет выводить на регенерацию более концентрированный по тяжелому остатку (до 10 мас.%) поток экстрагента, что дает возможность уменьшить объем экстрагента, выводимого на регенерацию, и сократить энергозатраты, используя для обогрева десорбционной колонны теплопарового потока экстрагента .

Предложенный способ легко реализуется в промышленности.

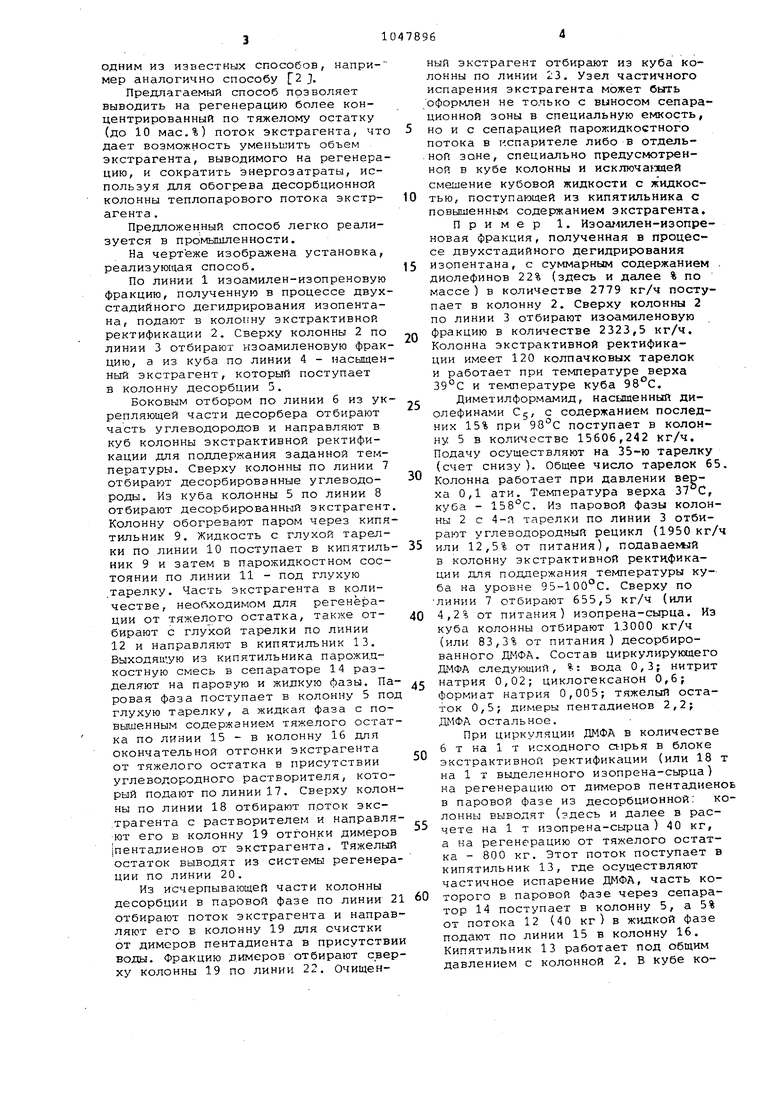

На чертеже изображена установка, реализующая способ.

По линии 1 изоамилен-изопреновую фракцию, полученную в процессе двухстадийного дегидрирования изопентана, подают в колонну экстрактивной ректификации 2. Сверху колонны 2 по линии 3 отбирают изоамиленовую фракцию, а из куба по линии 4 - насыщенный экстрагент, который поступает в колонну десорбции 5.

Боковым отбором по линии б из укрепляющей части десорбера отбирают часть углеводородов и направляют в куб колонны экстрактивной ректификации для поддержания заданной температуры. Сверху колонны по линии 7 отбирают десорбированные углеводороды. Из куба колонны 5 по линии 8 отбирают десорбированный экстрагент Колонну обогревают паром через кипятильник 9. Жидкость с глухой тарелки по линии 10 поступает в кипятильник 9 и затем в парожидкостном состоянии по линии 11 - под глухую .тарелку. Часть экстрагента в количестве, необходимом для регенерации от тяжелого остатка, также отбирают с глухой тарелки по линии 12 и Направляют в кипятильник 13. Выходящую из кипятильника парожидкостную смесь в сепараторе 14 разделяют на паровую и жидкую фазы. Паровая фаза поступает в колонну 5 под глухую тарелку, а жидкая фаза с повышенным содержанием тяжелого остатка по линии 15 - в колонну 16 для окончательной отгонки экстрагента от тяжелого остатка в присутствии углеводородного растворителя, который подают по линии 17. Сверху колонны по линии 18 отбирают поток экстрагента с растворителем и направляют его в колонну 19 отгонки димеров |пентадиенов от экстрагента. Тяжелый остаток выводят из системы регенерации по линии 20.

Из исчерпывающей части колонны десорбции в паровой фазе по линии 2 отбирают поток экстрагента и направляют его в колонну 19 для счистки от димеров пентадиента в присутстви воды. Фракцию димеров отбирают сверху колонны 19 по линии 22. Очищенный экстрагент отбирают из куба колонны по линии 23. Узел частичного испарения экстрагента может быть оформлен не только с выносом сепарационной зоны в специальную емкость, но и с сепарацией парожидкостного потока в испарителе либо в отдельной зоне, специсшьно предусмотренной в кубе колонны и исключа таей смешение кубовой жидкости с жидкое 0тью, поступающей из кипятильника с повышенным содержанием экстрагента.

Пример 1. Иэоаг илен-изопреновая фракция, полученная в процессе двухстадийного дегидрирования

5 изопентана, с суммарным содержанием . диолефинов 22% (здесь и далее % по массе ) в количестве 2779 кг/ч поступает в колонну 2. Сверху колонны 2 по линии 3 отбирают изоамиленовую фракцию в количестве 2323,5 кг/ч,

0 Колонна экстрактивной ректификации имеет 120 колпачковых тарелок и работает при температуре верха 39°С и температуре куба 98с.

Диметилформамид, насыщенный ди5олефинами С5, с содержанием последних 15% при поступает в колонну 5 в количество 15606,242 кг/ч, Подачу осуществляют на 35-ю тарелку (счет снизу). Общее число тарелок 65.

0 Колонна работает при давлении верха 0,1 ати. Температура верха 37 С, куба - 158°С, Из паровой фазы колонны 2 с 4-я тарелки по линии 3 отбирают углеводородный рецикл (1950 кг/ч

5 или 12,5% от питания), подаваемой в колонну экстрактивной ректификации для поддержания температуры куба на уровне 95-100с. Сверху по линии 7 отбирают 655,5 кг/ч (или 4,2% от питания) изопрена-сырца. Из

0 куба колонны отбирают 1,3000 к.г/ч (или 83,3% от питания) десорбированного ДМФА. Состав циркулирукхдего ДМФА следующий, %: вода 0,3; нитрит натрия 0,02; циклогексанон 0,6;

5 формиат натрия 0,005; тяжелыЯ остаток 0,5; димеры пентадиенов 2,2; ДМФА остальное.

При циркуляции ДМФА в количестве 6 т на 1 т исходного сирья в блоке

0 экстрактивной ректификации (или 18 т на 1 т выделенного изопрена-сырца) на регенерацию от димеров пентадиеноь в паровой фазе из десорбционной; колонньт выводят (здесь и далее в рас5чете на 1 т изопрена-сырца) 40 кг, а на регенерацию от тяжелого остатка - 800 кг. Этот поток поступает в кипятильник 13, где осуществляют частичное испарение ДМФА, часть ко0торого в паровой фазе через сепаратор 14 поступает в колонну 5, а 5% от потока 12 (40 кг) в ж-идкой фазе подают по линии 15 в колонну 16. Кипятильник 13 работает под общим давлением с колонной 2. В кубе колонны 5 температура 1бЗ°С, давление 1,3 эта. Испаритель 13 обогревают воляным паром с температурой 185°С.

В колонну 16 подают 40 кг ДМФА, обогащенного тяжелым остатком до 10%, а по линии 17 - 120 кг дизельного топлива. Колонна имеет эффективность 10 практических тарелок и работает под вакуумом 350 мм при температуре верха . По линии 18 отбирают 36 кг ДМФА, практически не содержащего тяжелого остатка, а из куба отбирают раствор тяжелого остатка в дизельном топливе с содержанием ДМФА 0,15%.

При регенерации ДМФА от тяжелого остатка согласно известному способу из линии десорбированного ДМФА 8 в колонну 16 подают 800 кг ДМФА, а по линии 17 - 800 кг дизельного топлив что эквивалентно расходу пара в колонне 1бл/0,32 т на 1 т изопренасырца.

В предложенном способе расход пара в колонне 16 составляет 0,03 т н 1 т изопрена-снгща. Таким образом, применение предлагаемого способа позволяет на 0,29 т снизить расход пара (так как пар, расходуемый в испарителе 13, используется полезно для.обогрева десорбционной колонны 5 ).

Пример 2. Опыт осуществляют аналогично примеру 1, но в испарителе 13 испаряют 50% ДМФА, т.е. 400 кг ДМФА направляют в паровой фазе в колонну 5, а 400 кг в жидкой фазе с содержанием тяжелого остатка 1,1% направляют в колонну 16.

В колонну 16 по линии 17 также подают 120 кг дизельного топлива. Составы полученных потоков аналогич ны. Расход пара на 1 т изопренасырца составляет 0,13 т.

Пример 3. Опыт осуществляют аналогично примеру 1, но в испарителе 13 испаряют 80% ДМФА, т.е. 640 кг ДМФА направляют в паровой фазе в колонну 5, а 20% от потока 1 (160 кг ) в жидкой фазе с содержанием тяжелого остатка 2,5% направляют в колонну 16.

.В колонну 16 по линии 17 подают 120 кг дизельного . Составы полученных потоков аналогичны. Расход пара на 1 т изопрена-сырца составляет 0,06 т.

Как видно из приведенных примеро предложенный способ позволяет получить существенную экономию энергоресурсов. Экономия пара на установке типовой мощности 120 тыс. т изопрена двухстадийным дегидрированием изопентана составляет 34 тыс. т пара в год или 300 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации экстрагента | 1982 |

|

SU1052506A1 |

| Способ очистки экстрагента | 1979 |

|

SU804618A1 |

| Способ очистки диметилформамида | 1977 |

|

SU810655A1 |

| Способ очистки экстрагента | 1976 |

|

SU687057A1 |

| Способ выделения и очистки бутадиена | 1977 |

|

SU717021A1 |

| Способ разделения углеводородных смесей с -с | 1974 |

|

SU667537A1 |

| Способ разделения фаркций угле-ВОдОРОдОВ C | 1978 |

|

SU804620A1 |

| Способ разделения смеси угле-ВОдОРОдОВ C -C РАзНОй СТЕпЕНиНАСыщЕННОСТи | 1975 |

|

SU802251A1 |

| Способ регенерации экстрагентов | 1976 |

|

SU600129A1 |

| Способ разделения углеводородов с4-с5 разной степени насыщенности | 1977 |

|

SU732226A1 |

СПОСОБ РЕГЕНЕРАЦИИ ЭКСТР АГЕНТА, используемого в процессе выделения диолефиновых углеводород из углеводородных смесей экстративной ректифнкагхиеп, включающий отделение экстрагента в десорбционной колонне и очистку части циркулирующего экстрагента от димеров днолефинов и тяжелого остатка, отличающийся тем, что, с целью снижения энергозатрат, из нижней части десорбционной колонны отбирают поток экстрагента, его подвергают испарению с получением парожидкостной смеси, содержащей 5-50 мас.%. Жидкой фазы, с последующим разделением ее сепарацией на жидкий поток экстрагента, подаваемлй на оч истку от тяжелого остатка, и паровой поток экстрагента, возвращаемый в нижнюю часть дссорбционной колонны.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Павлов С.Ю | |||

| и др | |||

| Процессы вьвделения и очистки изопрена | |||

| М., ЦНИИТЭнефтехим, 1972, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ очистки экстрагента | 1976 |

|

SU687057A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-10-15—Публикация

1982-03-31—Подача