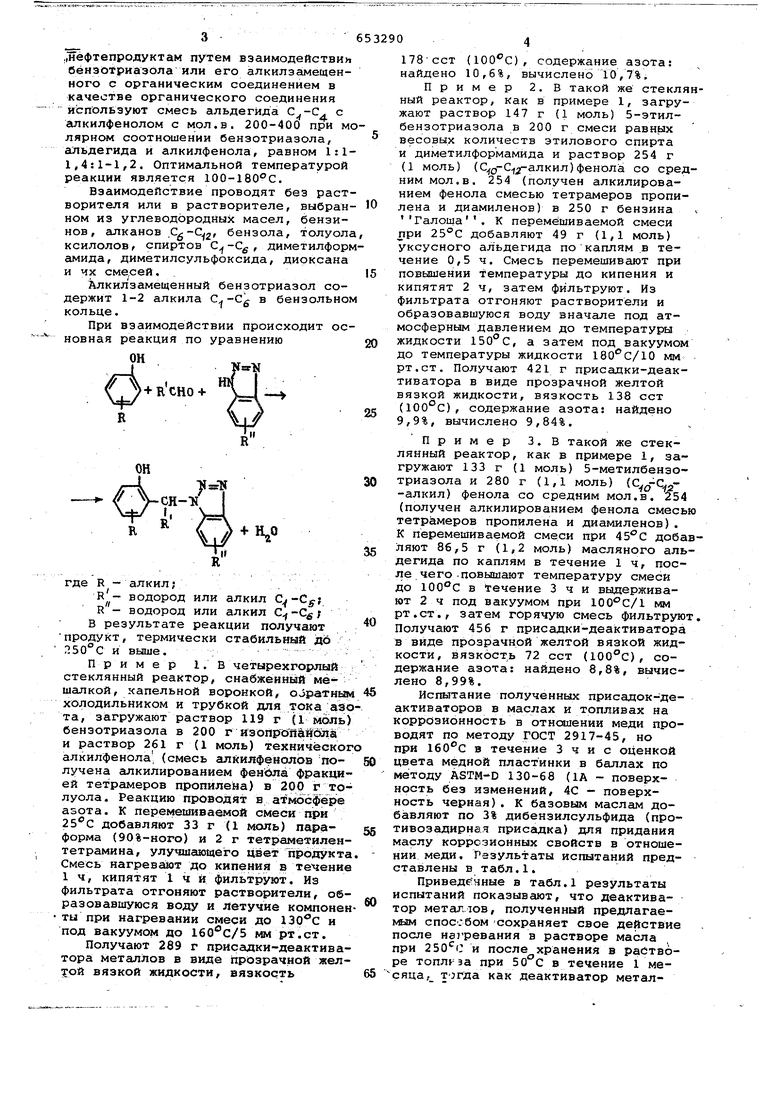

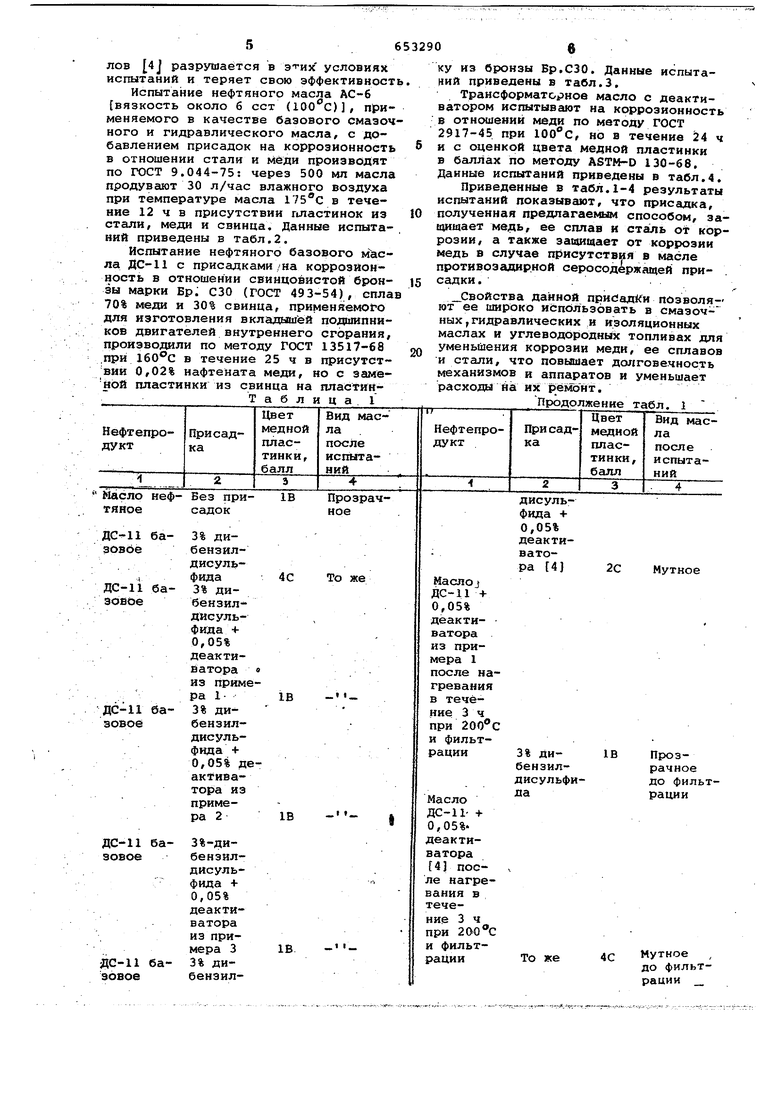

Изобретение относится к способ получения присадки, являющейся деак тиватором металлов, добавляемой в смазочные, изоляционные и гидравлические масла и углеводородные топли ва для защиты от коррозии поверхнос тей меди, ее сплавов и стали, конта тирующих с маслом или топливом, и цля пассивации поверхностей зтих ме таллов и их маслорастворимых соединений, катализирующих окисление масел и топлив. Коррозионность масел и топлив в отношении металлов может вызываться присутствием в маслах и топливах ес тественных коррозионных соединений, серусодержащих присадок или образованием коррозионных соединений при окислении масел и топлив, Известно использование бензотриазола и его алкилзамещенных как эффективных деактиваторов металлов в водных и полярных органических жидкостях, в том числе в антифризах 1 Однако бензотриазол и его алкилэамещенные незначительно растворимы в углеводородных маслах и топливах, особенно при температурах ниже и по зтой причине не могут применять ся в таких маслах и топливах. Известны способы получения деактиваторов металлов на основе бензотриазола, растворимых в углеводородных маслах и топливах, взаимодействием (Сд-С алкял)- или (Сд-С -алкенил) янтарного ангидрида с бензотриазолом или метилбензотриазолом (21, взаимодействием алкил- или алкенилянтарного ангидрида с бензотриазолом или его алкилзамещенным и последукхцей нейтрализацией продукта реакции алканоламином 3J. Известен способ получения присадки к нефтепродуктам взгшмодействием бензотриазола или его алкилзамещенного с маслорастворимым органическим соединением, содержащим основной азот, например с ди-2-этилгексиламином, смесью первичных (.-греГ-алкил) аминов 4. Однако получаемые этими способами производные бензотриазола недостаточно стабильны в растворах масел и топлив, особенно при температурах выше 150«С и, следовательно, недостаточно эффективны. Целью изобретения является повышение термической стабильности присадки. Поставленная цель достигается тем, что в способе получения присадки к „нефтепродуктам путем взаимодействия бёнзотриазола или его алкилзамещенного с органическим соединением в качестве органического соединения используют смесь альдегида . с алкилфенолом с мол,в. 200-400 при мо лярном соотношении бёнзотриазола, альдегида и алкилфенола, равном 1:11,4:1-1,2. Оптимальной температурой реакции является 100-180°С. Взаимодействие проводят без растворителя или в растворителе, выбранном из углеводородных масел, бензинов, алканов бензола, толуола ксилолов, спиртов , диметилформ амида, диметилсульфоксида, диоксана и чх . , Алкилзамещенный бензотриазол содержит 1-2 алкила в бензольном кольце. При взаимодействии происходит основная реакция по уравнению где R - алкил; водород или алкил .; R - водород или алкил В результате реакции получают термически стабильный д6 продукт 250°С и выше. Пример 1, В четырехгорлый стеклянный реактор, снабженный мешалкой , капельной воронкой, обратным холодильником и трубкой для тока аз та, загружают раствор 119 г {1 моль бёнзотриазола в 200 г изопропайала и раствор 261 г (1 моль) техническо алкилфенола, (смесь гшкилфенолОв получена алкилированием фенЬла фракци ей тетрамеров пропилена) в 200 г то луола. Реакцию проводят в атмосфере азота. К перемешиваемой смеси при добавляют 33 г (1 моль) napiaформа (90%-ного) и 2 г тетраметилен тетрамина, улучшающего цвет продукта Смесь нагревают до кипения в течение 1 ч, кипятят 1 ч и фильтруют. Из фильтрата отгоняют растворители, об разовавшуюся воду и Летучие компоне ты при нагревании смеси до и под вакуумом до № рт.ст. Получают 289 г присадки-деактива тора металлов в виде прозрачной жел ;ой вязкой жидкости, вязкость 178ест (), содержание азота: найдено 10,6%, вычислено 10,7%, Пример 2. В такой же стеклянный реактор, как в примере 1, загружают раствор 147 г {1 моль) 5-этилбензотриазола в 200 г смеси равных весовых количеств этилового спирта и диметилформамида и раствор 254 г (1 моль) (С д-С -алкил)фенола со средним мол. в. 254 (получен алкилированием фенола смесью тетрамеров пропилена и диамиленов) в 250 г бензина Галоша. К перемешиваемой смеси при 25°С добавляют 49 г (1,1 моль) уксусного альдегида по каплям в течение 0,5 ч. Смесь перемешивают при повышении температуры до кипения и кипятят 2 ч, затем фильтруют. Из фильтрата отгоняют растворители и образовавшуюся воду вначале под атмосферным давлением до температуры жидкости , а затем под вакуумсм до температуры жидкости мм рт.ст. Получают 421 г присадки-деактиватора в виде прозрачной желтой вязкой жидкости, вязкость 138 ест () , содержание азота: найдено 9,9%, вычислено 9,84%. Пример 3. В такой же стеклянный реактор, как в примере 1, загружают 133 г (1 моль) 5-метилбензотриазола и 280 г (1,1 моль) (.-алкил) фенола со средним мол.в. 254 (получен алкилированием фенола смесью тетрамеров пропилена и диамиленов). К перемешиваемой смеси при 45°С добавляют 86,5 г (1,2 моль) масляного альдегида по каплям в течение 1 ч, после чего -повышают температуру смеси до в течение 3 ч и выдерживают 2 ч под вакуумом при мм рт.ст., затем горячую смесь фильтруют. Получают 456 г присадки-деактиватора в виде прозрачной желтой вязкой жидкости, вязк6ст,ь 72 ест (100°С), содержание азота: найдено 8,8%, вычислено 8,99%. Испытание полученных присадок-деактиваторов в маслах и топливах на коррозионность в отношении меди проводят по методу ГОСТ 2917-45, но при в течение 3 ч и с оценкой цвета медной пластинки в баллах по методу ASTM-D 130-68 (1А - поверхность без изменений, 4С - поверхность черная). К базовым маслам добавляют по 3% дибензилсульфида (противозадирная присадка) для придания маслу коррозионных свойств в отношении меди. Результаты испытаний представлены в табл.1. Приведенные в табл,1 результаты испытаний показывают, что деактиватор металюв, полученный предлагаеким способом сохраняет свое действие после нагревания в растворе масла при и после хранения в растворе топл за при 5 в течение 1 месяца, тогда как деактиватор металлов 4j разрушается в условиях испытаний и теряет свою эффективност

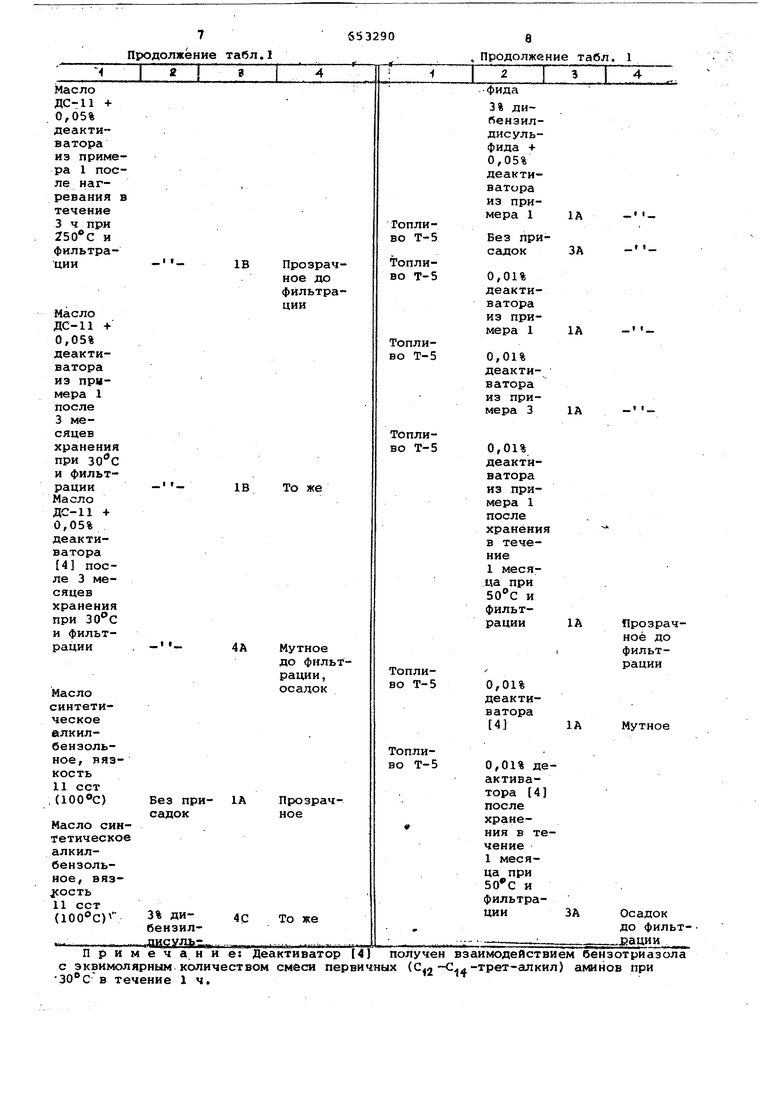

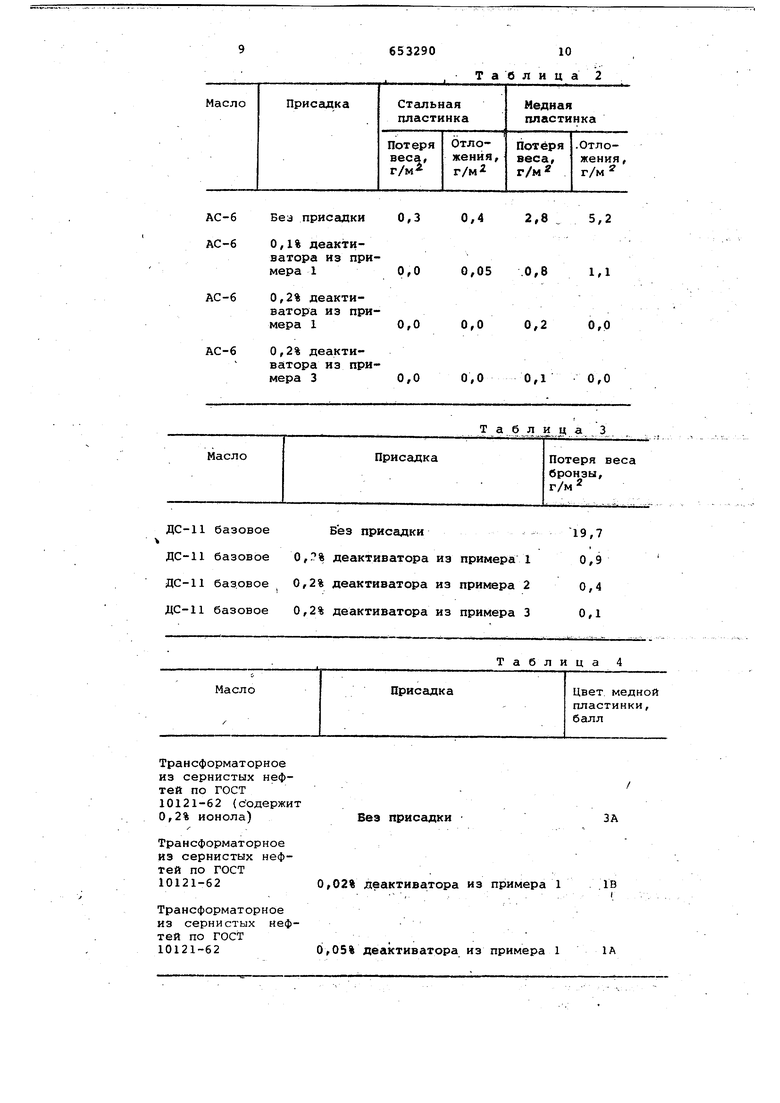

Испытание нефтяного масла АС-б {вязкость около б сот (), применяемого в качестве базового смазочного и гидравлического масла, с добавлением присадок на коррозионность в отношении стали и меди производят по ГОСТ 9.044-75: через 500 мл масла продувают 30 л/час влажного воздуха при температуре масла в течение 12 ч в присутствии пластинок из стали, меди и свинца. Данные испытаНИИ приведены в табл.2.

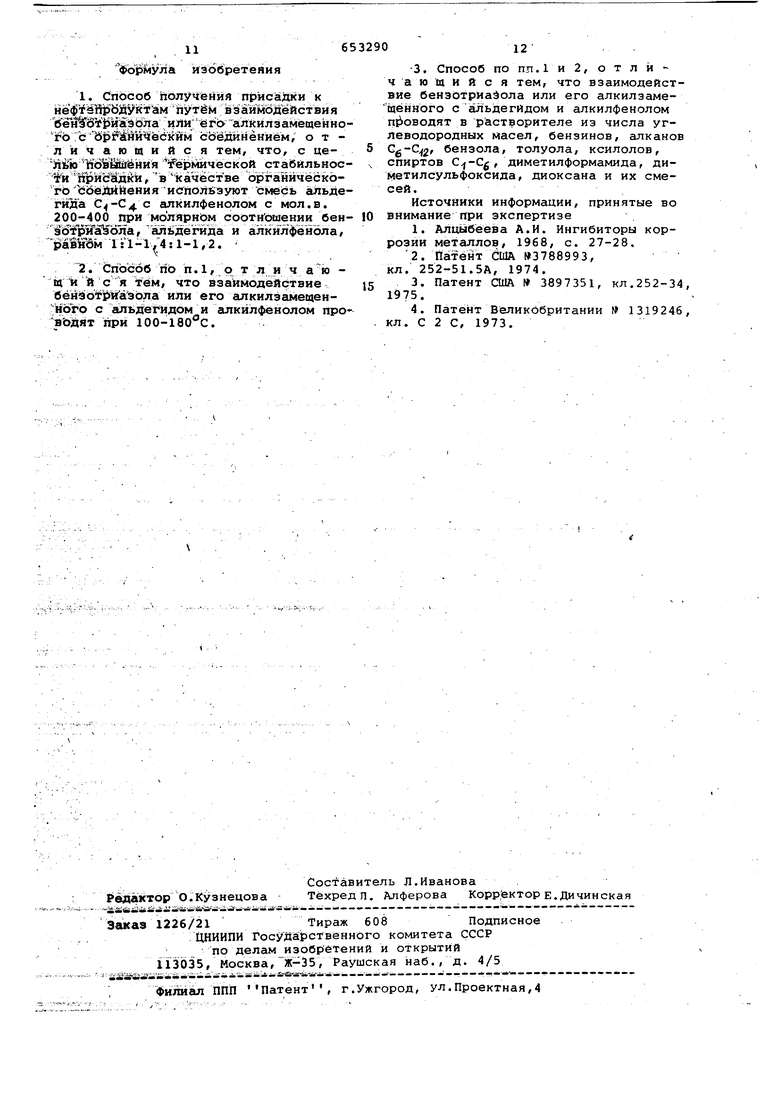

Испытание нефтяного базового мЪсла ДС-11 с присадками/на коррозионность в отношении свинцовистой бронзы марки Бр. СЗО (ГОСТ 493-54), спла 70% меди и 30% свинца, применяемого для изготовления вкладышей подшипников двигателей внутреннего сгорания, производили по методу ГОСТ 13517-68 при 160°С в течение 25 ч в присутствии 0,02% нафтената меди, но с эаменой пластинки из свинца на пластинТаблица

ку из бронзы Бр.СЗО. Данные испытаний приведены в табл.3.

Трансформаторное масло с деактиватором испытывают на коррозионность в отношений меди по методу ГОСТ 2917-45 при , но в течение 24 ч и с оценкой цвета медной пластинки в баллах по методу ASTM-D 130-68. Данные испытаний приведены в табл.4.

Приведенные в табл.1-4 результаты испытаний показывают, что присадка, полученная предлагаемьил способом, защищает медь, ее сплав и сталь от коррозии, а также заи1И&1ает от коррозии медь в случае П1 исутствия в масле противозгщирной серосодержащей при- . садки.

Свойства данной приСад и позволяют ее широко использовать в смазочных,гидравлических и изоляционных маслах и углеводородных топливах для уменьшения коррозии меди, ее сплавов и стали, что повышает долговечность механизмов и аппаратов и уменьшает расходы на их р ёмЬнт.

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНГИБИТОРЫ КОРРОЗИИ ДЛЯ ТОПЛИВА И СМАЗОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2684323C2 |

| ИНГИБИТОРЫ КОРРОЗИИ ДЛЯ ТОПЛИВ И СМАЗОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2689799C2 |

| СТАБИЛИЗИРУЮЩАЯ СИНЕРГИЧЕСКАЯ СМЕСЬ И ЕЕ ПРИМЕНЕНИЕ | 2008 |

|

RU2480514C2 |

| СМАЗОЧНОЕ МАСЛО ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1989 |

|

RU2023003C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2000 |

|

RU2179995C1 |

| КОМПОЗИЦИЯ СМАЗОЧНОГО МАСЛА | 2007 |

|

RU2451720C2 |

| ПОЛИМЕРЫ В КАЧЕСТВЕ ПРИСАДОК К ТОПЛИВАМ И СМАЗОЧНЫМ МАТЕРИАЛАМ | 2015 |

|

RU2685271C2 |

| АДДИТИВНЫЕ КОМПОЗИЦИИ С АДДУКТАМИ МИХАЭЛЯ, СОСТОЯЩИМИ ИЗ N-ЗАМЕЩЕННЫХ ФЕНИЛЕНДИАМИНОВ | 2008 |

|

RU2489479C2 |

| ПРИМЕНЕНИЕ МИНЕРАЛЬНЫХ МАСЕЛ, СОДЕРЖАЩИХ МОЮЩУЮ ПРИСАДКУ И ОБЛАДАЮЩИХ УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ ХЛАДОТЕКУЧЕСТИ, И СРЕДНИЙ ДИСТИЛЛЯТ | 2008 |

|

RU2475517C2 |

| КОМПОЗИЦИИ СМАЗОЧНОГО МАСЛА И ТОПЛИВНЫЕ КОМПОЗИЦИИ | 2006 |

|

RU2431637C2 |

Прозрач1В

неф- Без приноесадок

3% ди1 бабензиледисуль4С

То же Фида

1 ба3% дибеизиледисульфида + 0,05% деактиватора в из примера 11В3% ди11 бабензиледисульфида + 0,05% деактиватора из приме1Вра 2

3%-ди11 бабензилоедисульфида + 0,05% деактиватораиз примера 3

1В 3% ди11 бабензилое

2С

Мутное 3% ди1В

Прозбензилрачноедисульфидо фильтдарации

Мутное

4С

То же до фильтрациис эквимолярным количеством смбси течение 1ч. первичных ( взаимодействием бензотрназола получен -трет-алкил) при

Без присадки 0,3

0,1% деактиватора из примера 1 0,0

0,2% деактиватора из примера 1 0,0

0,2% деактиватора из примера 3 0,0

Масло

Без присадки19,7

11 базовое

0,.% деактивагора из примера 10,9 11 базовое

0,2% деактиватора из примера 2о,4 11 баз.овое

0,2% деактиватора из примера 30,1 11 базовое

Масло

0,02% деактиватора из примера 1

6,05% деактиватора из примера 1

Таблица 2

0,4 2,8 5,2

0,05 .0,8 1,1

0,0 0,2 0,0

0,0 0,1 0,0

Та б л и ц а 3

Присадка

Потеря веса

бронзы,

г/м2

Таблица 4

Присадка

Цвет медной

пластинки,

балл

ЗА

Без присадки

1В

(

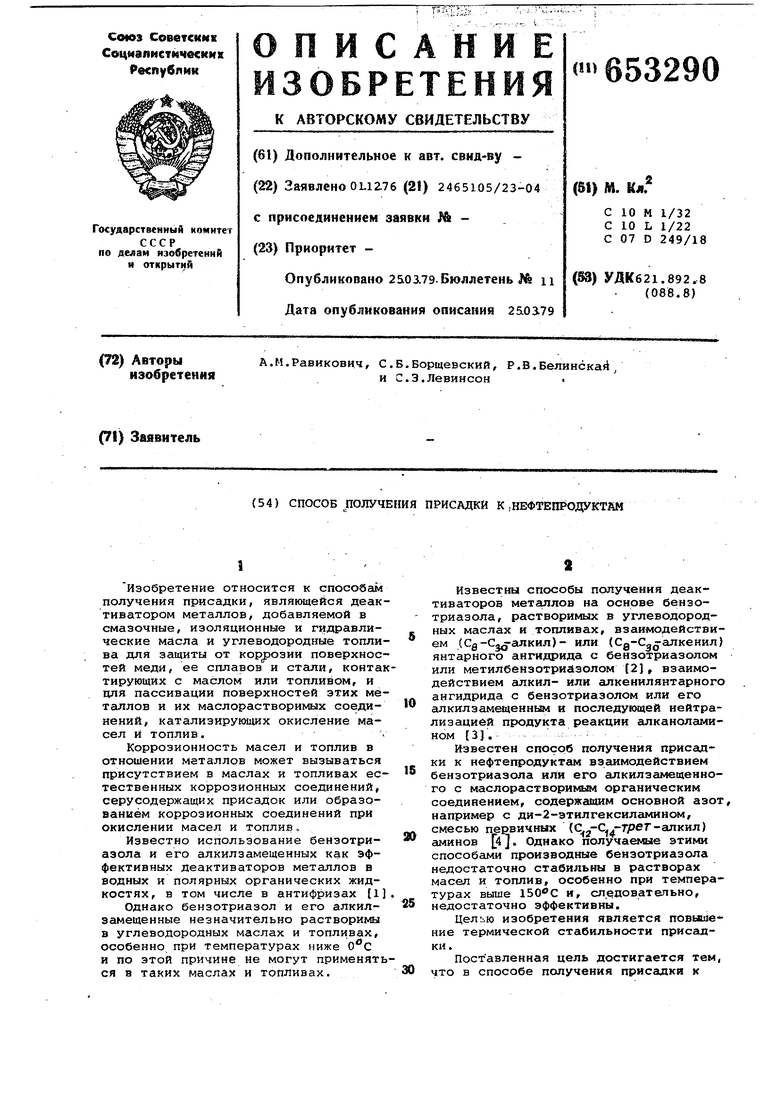

1А 6 11 Фо{зМула иаббретеяия 1.Спос об пол у 4ie ни я при с адк и к неф ШтЕШУ й Ш путём вз§Ш|эДействия беТ118 |5Шэола или;ёга г6 Гс ё1)гайй ёбййм сЬёдинёнйём, о т л и ч а ю ц и и с я тем, что, с цеijiiJb йсйвШйёйия :fei: MH4eckoft стабильное Т йй1дк;й, в кач1естве оргаййчёского ЪбёМЙения иепойбэуют смесь альде гййа с алкилфенолом с мол,в 200-400 при молярнЬм соотнашении бен i&fipWSSona, альдегида и алкилф енола, iSaiSBM 1:1-1 4:1-1,2. 2.Способ rib П.1, о т л и ч in h И с я Тем, что взаимодействие бёнёот1 азЬла иЯи его алкилзамецен ного с альдегидом и гшкйлфенолом про вЬдят при 100-180 0. 3. Способ ПОПП.1И 2, о т л и чающийся тем, что взаимодействие бензотриайола или его алкилэамещённого с альдегидом и алкилфенолом п{ оводят в растворителе из числа углеводородных масел, бензинов, алканов бензола, толуола, ксилолов, спиртов , диметилформамида, диМетилсульфоксида, диоксана и их смесей. Источники информации, принятые во внимание при зкспертизе 1. Алщлбеева А.И. Ингибиторы коррозии металлов, 1968, с. 27-28. 2. Патент США №3788993, кл. 252-51.5А, 1974. 3. Патент США № 3897351, кл.252-34. 4. Патент Великобритании № 1319246, кл. С 2 С, 1973.

Авторы

Даты

1979-03-25—Публикация

1976-12-01—Подача