Изобретение относится к области автоматического управления технологическими процессами и может быть использовано в составе технических средств для управления процессами приготовления многокомпонентных смесей на предприятиях химической промышленности, в частности, при производстве элементарного фосфора из фосфорных руд, при производстве сложнь1х удобрений, а также в коксохимической промышленности и других отраслях народного хозяйства.

Известно устройство для управления процессом приготовления смесей 1. Однако это устройство применимо лишь при непрерывном технологическом процессе.

Из известных устройств наиболее близким по технической суш,ности к предлагаемому является устройство, содержащее датчики веса, подключенные к входам формирователя команд управления, первый выход которого соединен с первым входом блока контроля и сигнализации, последовательно соединенные блок задания рецепта смеси, вычислительный блок, блок управления дозаторами и блок выбора питателей, блок задания досыпки, выход которого подключен к

второму входу вычислительного блока, второй выход которого соединен со вторым входом блока контроля и сигнализации, а третий - с входом формирователя команд управления 2.

Недостатком данного устройства является то, что в процессе дозирования компонентов смеси не учитывается химический состав каждого из компонентов и получаемая смесь не соответствует заданному рецепту, т. е. устройство не обеспечивает точности и надежности в процессе приготовления смеси заданного качества.

Целью предлагаемого изобретеьГия является повышение точности и надежности устройства.

Эта цель достигается тем, что устройство содержит последовательно соединенные блок памяти состава компонентов и блок анализа проб, и последовательно соединенные блок контроля наличия материала и буферный регистр, второй вход которого подключен к второму выходу формирователя команд управления, первый выход - к второму входу блока управления дозаторами, второй выход - к третьему входу вычислительного

блока, четвертый вход которого соединен с вторым выходом блока памяти состава компонентов, первый вход которого соединен с выходом блока анализа проб, а второй - с выходом блока выбора питателей, второй вход которого подключен к второму выходу блока контроля наличия материала.

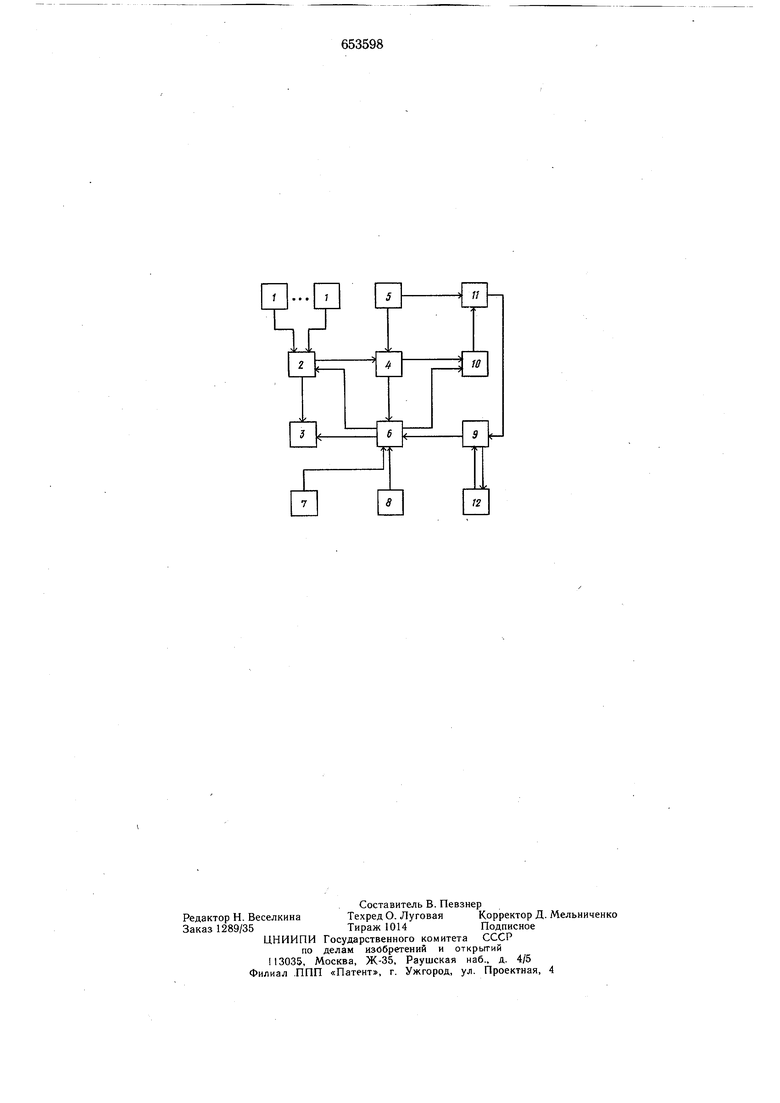

Блок-схема предложенного устройства представлена на чертеже. Устройство содержит датчики веса 1, подключенные к формирователю команд управления 2, выходы которого соединены с блоком 3 контроля и сигнализации и буферным регистром 4, подключенным к выходу блока 5 контроля наличия материалов, вычислительный блок 6 входы которого подключены к .блоку 7 задания досыпки, блоку 8 задания рецепта смеси, блоку 9 памяти состава компонентов и буферному регистру 4, а выходы - к формирователю 2, блоку 3 контроля и сигнализации и блоку 10 управления дозаторами, соединенного с выходом буферного регистра 4 и первым входом блока 11 выбора питателей, второй вход которого подключен к блоку 5 контроля наличия материала, а выход - через блок 9 памяти состава компонентов к блоку 12 анализа проб.

Устройство работает следующим образом.

Перед началом работы устанавливают задание досыпки в блоке 7 и задание рецепта (вес и химический состав) смеси в блоке 8 и включают устройство. Затем производится поочередная загрузка групп бункерсз каждого компонента смеси. С начала загрузки каждого бункера с заданной частотой отбираются пробы компонента, которые поступают в блок 12 анализа проб компонентов. После загрузки каждого бункера по сигналу с блока 5 контроля наличия матеpnaj a, поступающего в блок 12 через блоки 11 и 9, блок 12 производит анализ общей пробы для получения среднеаналитических данных химического состава компонента по каждому бункеру и вводит их в блок 9 памяти состава компонентов. При наличии данных химического состава хотя бы по одному бункеру из каждой группы бункеров всех компонентов смеси, блок 9 через вычислительный блок 6 в блок 3 контроля и сигнализации и в формирователь команд управления 2 выдает сигнал о готовности дозирования компонентов смеси. Формирователь 2 через буферный регистр 4 и блок 10 управления дозаторами, выдает сигнал на блок 11 выбора питателей. Блок 11 работает в режиме поочередного опроса и в соответствии с сигналами с блока 5 о наличии материала в бункерах и сигнала о готовности данных химического состава загруженных бункеров, поступающего с блока 9 через вычислительный блок 6 и блок 10 управления дозаторами подключает тот или иной питатель из каждой группы бункеров

каждого компонента на соответствующий дозатор. После этого по сигналу из блока 11 блок 9 выдает в вычислительный блок 6 данные химиче&кого состава в подключенных бункерах и блок б производит расчет весовых доз каждого компонента в соответствии с рецептом смеси, заданным блоком 8.

Опеределив все дозы каждого компонента, блок 6 по данным задания досыпки блока 7 (в относительных единицах) производит расчет веса досыпки каждого компонента, который зате.м вычитается из соответствующей дозы, в результате чего получается предварительный вес дозирования каждого компонента с учетом его химического состава.

После окончания расчета вычислительный блок 6 выдает сигнал на блок 10 управления дозаторами, который включает дозаторы компонентов в режим предварительного дозирования компонентов смеси. Каждый дозатор работает в двух режимах: грубом и точном (досыпка).

Результирующие сигналы предварительного веса дозы с вычислительного блока б

5 поступают в формирователь 2, в котором производится сравнение их с сигналами, поступающими от датчиков веса 1. Одновременно данные фактического веса записываются в буферный регистр 4. При достижении

Q равенства сигналов с датчика веса 1 и вычислительного блока 6 формирователь 2 через буферный регистр 4 подает сигнал в блок 10 управления дозаторами, который переводит соответствующий дозатор в режим точного дозирования (на меньщую скорость)

5 и производится дозирование веса досыпки. Одновременно с переводом дозаторов на точное дозирование из вычислительного блока б в формирователь 2 поступают сигналы веса досыпки по каждому компоненту, где они сравниваются с сигналами датчиков веса 1, контролирующих вес досыпки каждого компонента. При достижении равенства этих сигналов с формирователя 2 через буферный регистр 4 в блок 10 управления дозаторами поступает сигнал на отключение

5 соответствующих дозаторов и включение конвейеров, на которых находятся сдозированные компоненты, на разгрузку. После разгрузки конвейеров от датчиков веса 1 в формирователь 2 поступают сигналы «О веса и формирователь 2 через буферный регистр 4 выдает сигнал в блок 10 управления дозаторами, который включает дозаторы в режим предварительного дозирования и весь цикл повторяется.

При израсходовании в процессе дозирования компонентаиз какого-либо бункера группы данного компонента по сигналу с блока 5 контроля наличия материала, поступающего в блок 10 управления дозаторами через буферный регистр 4, блок 10 управления дозаторами отключает дозаторы всех компонентов и выдает сигнал в блок 11 на выбор следующего питателя этой группы. После этого блок 11 выдает сигнал в блок 9 на выдачу в вычислительный блок 6 данных химического состава компонентов в подключенных на дозаторы бункерах. Одновременно с блока 5 контроля наличия материала сигнал поступает в буферный регистр 4, который выдает в вычислительный блок 6 данные веса сдозированных на данный момент порций каждого компонента. Вычислительный блок 6 производит корректировку веса доз каждого компонента с учетом новых данных химического состава, корректировку подготовленных к дозированию компонентов и перерасчет предварительного веса (или веса досыпки по каждому компоненту с учетом полученных значений веса доз и данных из буферного регистра 4. Если окажется, что вес сдозированной порции какого-либо компонента больше веса, требуемого по результату только что проведенного расчета, вычислительный блок 6 производит корректировку общего веса порции смеси, заданного блоком 8 задания рецепта смеси, о чем сигнализирует блок контроля и сигнализации 3, и затем повторно производится расчет веса предварительного дозирования (или досыпки), после чеГО сигнал с вычислительного блока 6 поступает на блок 10 управления дозаторами, который включает дозаторы на соответствующий режим и цикл дозирования продолжается. При наличии сбоя в работе арифметического блока 6 или рассогласования сигналов с датчика веса 1 и блока 6 в блоке 3 контроля и сигнализации включается сигнал «авария. Использование предлагаемого устройства позволяет, например, при производстве элементарного фосфора обеспечить получение шихты заданного химического состава, увеличить выход и повысить качество фосфора за счет уменьшения потерь его в шлаке, котрельной пыли, отходящих газов и сточных водах; снизить расход энергоресурсов; увеличить срок службы фосфорных печей и межремонтного периода работы печей и электрофильтров: -; Формула изобретения Устройство для управления процессом приготовления смесей, содержащее датчики веса, подключенные к входам формигрователя команд управления, первый выход которого соединен с первым входом блока контролн и сигнализации, последовательно соединенные блок задания рецепта смеси, вычислительный блок, блок управления дозаторами и блок выбора питателей, блок задания досыпки, выход которого подключен к второму входу вычислительного блока, второй выход которого соединен со вторым входом блока контроля и сигнализации, а третий - с входом формирователя команд управления, отличающееся тем, что, с целью повышения точности и надежности, оно содержит последовательно соединенные блок памяти состава компонентов и блок анализа проб, и последовательно соединенные блок контроля наличия материала и буферный регистр, второй вход которого подключен к второму выходу формирователя команд управления, первый выход - к второму входу блока управления дозаторами, второй выход - к третьему входу вычислительного блока, четвертый вход которого соединен с вторым выходом блока памяти состава компонентов, первый вход которого соединен с выходом блока анализа проб, а второй - с выходом блока выбора питателей, второй вход которого подключен к второму выходу блока контроля наличия материала. Источники информации, принятые во внимание при экспертизе 1.Заявка № 2382859/24 от 09.07.76. 2.Авторское свидетельство 434387, кл. G 05 D 11/13, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ ШЛАКООБРАЗУЮЩИХ СМЕСЕЙ | 2003 |

|

RU2275668C2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ СМЕСЕЙ | 1973 |

|

SU434387A1 |

| Устройство для управления дозированием компонентов в смесях | 1984 |

|

SU1247846A1 |

| ВЕСОВОЙ ДОЗАТОР ПОРОШКА | 2005 |

|

RU2288452C1 |

| Устройство для заказа, контроля приготовления и расхода бетонной смеси | 1978 |

|

SU764986A1 |

| Способ весового дискретного дозирования сыпучих материалов | 1989 |

|

SU1642256A1 |

| Устройство для управления многокомпонентным дозатором | 1977 |

|

SU693345A1 |

| Устройство для автоматическойпОгРузКи СыпучиХ гРузОВ ВдВижущиЕСя ТРАНСпОРТНыЕ СРЕдСТВА | 1978 |

|

SU806579A1 |

| Устройство для многокомпонентного дозирования | 1984 |

|

SU1200256A1 |

| Система управления поточной линией для приготовления стекольной шихты | 1985 |

|

SU1276624A2 |

Авторы

Даты

1979-03-25—Публикация

1976-12-13—Подача