1

Изобретение относится к области получения синтетических латексов с большим размером частиц и может быть использовано для получения текучих концентрированных латексов, применяемых, в частности, в производстве пенорезины.

Ряд отраслей техники, в том числе производство пенорезины, требует применения латексов с концентрацией выше 60% и низкой вязкостью, обеспечивающей высокую текучесть латексных смесей при переработке. Для повышения текучести латексы перед концентрированием подвергают дополнительной агломерации, в результате которой удается осуш,ествлять последующее концентрирование латексов до высокого сухого остатка при сохранении низкой вязкости.

Известен и широко распространен в промышленности способ агломерации путем замораживания латекса при температуре от -10 до -20°С с последующим оттаиванием 1.

Указанный способ недостаточно эффективен, требует применения очень глубокого холода и не позволяет получать текучие латексы с концентрацией выше 60%, при содержании эмульгатора в латексе в количестве более 6 вес. % на 100 вес. ч. полимера. При содержании олеата калия в дивинилстирольном латексе 6-7 вес. ч. на полимер, в результате агломерации при температуре замораживания -20°С, не удается получить текучие латексы с концентрацией выШе 58%.

Известен также способ агломерации частиц синтетического латекса путем введения в него карбоксилсодержащего каучука, замораживания латекса с последующим оттаиванием 2.

Однако известный способ не может найти практического применения для совершенствования промышленного процесса агломерации латексов методом замораживания-оттаивания, так как протекание процесса агломерации и характеристики агломерированного латекса весьма чувствительны к малейшим изменениям в хнмической структуре добавляемого к исходному

латексу карбоксилсодержащего каучука, колебания в соотношении звеньев диенового мономера и карбоксильных групп в полимерной молекуле и степени полимеризации (молекулярного веса) каучука привоДят к невоспроизводимости поверхностного натяжения латекса после агломерации и вязкости после концентрирования. При хранении латекса, агломерированного в присутствии карбоксилсодержащего каучука,

происходит снижение поверхностного натял ения и постепенное сливкоотделение, приводящее к появлению коагулюма.

Кроме того, известный способ агломерации требует осуществления процесса при достаточно низких температурах замораживания латекса (-15,-20°С).

Цель изобретения - повыщение текучести и стабильности латекса при хранении.

Поставленная цель достигается введением в латекс перед агломерацией замораживанием-оттаиванием водного раствора сополимера 10-30 вес. % непредельных карбоновых кислот с 70-90 вес. % их алкиловых эфиров в количестве 0,01-0,1 вес. % на 100 вес. % каучука.

В качестве алкиловых эфиров карбоновых кислот могут быть применены метакрилат, метилметакрилат, этилакрилат, бутилакрилат, бутилметилакрилат, глицидилметакрилат и др. В качестве карбоновых кислот в составе сополимерной добавки - акриловая или метакриловая кислоты. Количество звеньев кислоты в полимере зависит от природы эфира непредельной кислоты и растворимости полимера и обычно составляет 10-20% от веса полимера, но может быть увеличено до 30% при возрастании молекулярного веса применяемого эфира карбоновой-кислоты. В составе сополимера могут сочетаться в различных количествах различные эфиры карбоновых кислот и обе карбоновые кислоты. Сополимеры, добавляемые к латексу неред агломерацией, могут быть получены как растворной, так и эмульсионной полимеризацией и легко растворены в подщелочной воде.

Введение сополимеров в латекс перед агломерацией в виде 1-10%-ных водных растворов не вызывает затруднений и не требует особых условий.

Пример 1. Полимеризацией в эмульсин при 5°С и конверсии мономеров 65% си нтезируют дивинилстирольный латекс по следующему рецепту, вес. ч.: дивинил 70; стирол 30; олеат калия 3,5; лейканол 0,3; калий хлористый 0,4; железо сернокислое 0,03; трилон-Б 0,06; ронгалит 0,06; гидроперекись изопропилциклогекснлбензола 0,13; вода 140. По окончании полимеризации в

латекс добавляют 1,2 вес. ч. олеата калия. После отгонки незаполимеризовавшихся мономеров получают латекс со следующей характеристикой: сухой остаток 32%; рН 9,2; поверхностное натяжение 64 дин/см;

степень насыщения поверхности латексных частиц эмульгатором 44%; содержание эмульгатора в расчете на полимер 6,5%.

Полученный латекс подвергают агломерации известными и предлагаемыми способами. В одну из проб латекса объемом 1 л вводят 4%-ный водный раствор карбоксилсодержащего каучука состава: бутадиен 50 вес. ч., стирол 15 вес. ч., метакриловая

кислота 35 вес. ч., в количестве 0,6 вес. % в расчете на полимер латекса. В две другие пробы латекса объемом по 1 л вводят 1%-ный водный раствор сополимера 90%ного бутилакрилата и 10%-ной метакрилатовой кислоты в количестве 0,01 и 0,05 вес. % в расчете на полимер латекса. Пробы латексов заливают в медные кюветы толщиной 5 мм и подвергают замораживанию до температуры -15°С и оттаиванию. Пробы

агломерационного латекса подвергают концентрированию упариванием и определяют вязкость латексов при различном содержании сухого вещества.

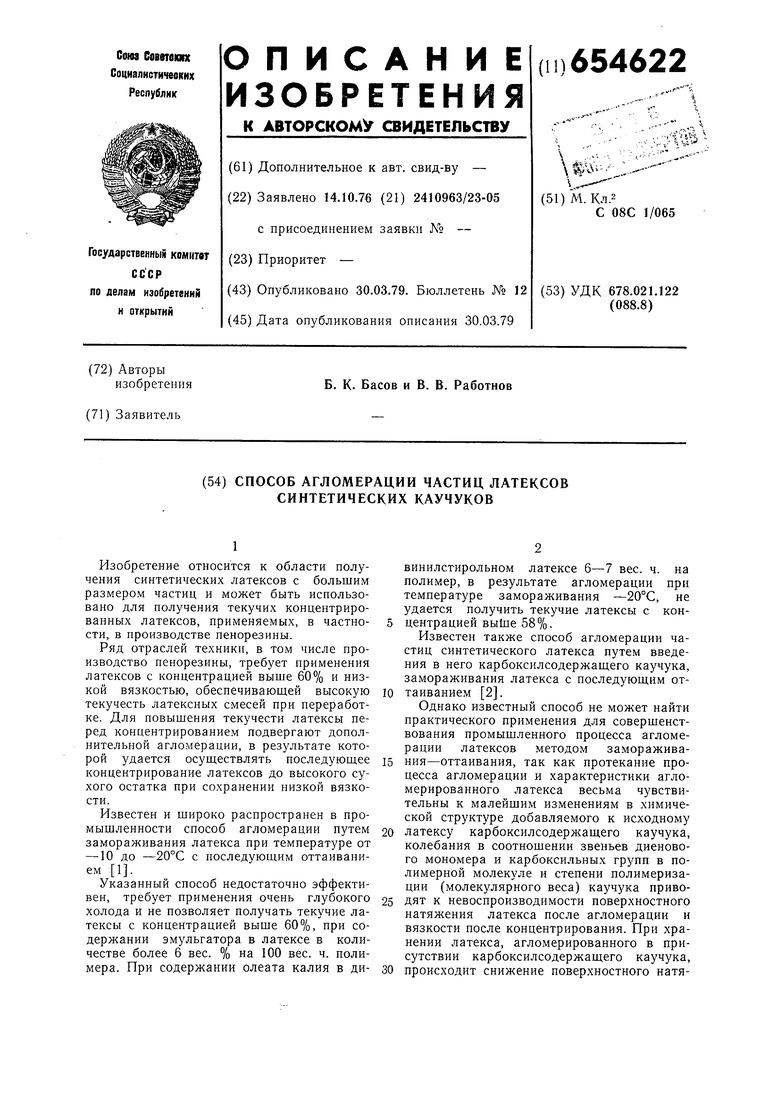

Вязкость образцов латекса, сек по ВЗ-4

приведена в табл. 1.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения водных дисперсий смесей неэмульсионных и эмульсионных полимеров | 1971 |

|

SU521291A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРВОКСИЛСОДВРЖЛЩИХ ЛАТЕКСОВ | 1970 |

|

SU266210A1 |

| ВОДНЫЕ СУСПЕНЗИИ СОДЕРЖАЩИХ КАРБОКСИЛЬНЫЕ ГРУППЫ, ПОЛНОСТЬЮ ИЛИ ЧАСТИЧНО ГИДРИРОВАННЫХ НИТРИЛЬНЫХ КАУЧУКОВ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2010 |

|

RU2559464C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОДИСПЕРСИОННОГО КЛЕЯ | 2000 |

|

RU2182917C2 |

| Флокулянт | 1975 |

|

SU600147A1 |

| Способ агломерации частиц в бутадиенстирольных латексах | 1972 |

|

SU447921A1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2771752C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОДИСПЕРСИОННОГО КЛЕЯ | 1997 |

|

RU2132860C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЛАТЕКСА | 2007 |

|

RU2437900C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОДИСПЕРСИОННОГО КЛЕЯ ДЛЯ ПРИПРЕССОВКИ ПОЛИМЕРНЫХ ПЛЕНОК К ПЕЧАТНОЙ ПРОДУКЦИИ | 1993 |

|

RU2067603C1 |

Полученные результаты показывают, что образцы латексов, агломерированные по предлагаемому способу с предварительным введением 0,01-0,05 вес. % сополимера, содержащего 90% бутилакрилата и 10% метакриловой кислоты, обладают значительно меньшей вязкостью цри высокой концентрации в сравнении с образцами латексов, полученных известными способами.

Пробы латексов с концентрацией 60% подвергают хранению и через 3 недели характеризуют по поверхностному натяжению

и концентрации в верхнем и нижнем слоях.

Латексы после агломерации известными

способами - без полимерной добавки и в

присутствии карбоксилсодержащего каучука, а также по предлагаемому способу с добавкой 0,05 вес. % сополимера бутилакрилата и метакриловой кислоты обладают поверхностным натяжением соответственно

45, 43 и 40 дин/см, после хранения в течение 3 недель соответственно 45, 38 и

40 дин/см. Концентрация латекса, агломерированного в присутствии карбоксилсодержащего каучука, после хранения составляет: в верхнем слое 68%, в нижнем 55%, в пробе латексов заметно отделение верхнего слоя, указывающего на сливкоотделение. Концентрация других латексов после хранения остается на уровне 60%.

Таким образэм, латекс агломерированный известным способом в присутствии карбоксилсодержащего каучука, неустойчив, при хранении изменяет свои коллоидно-химические свойства.

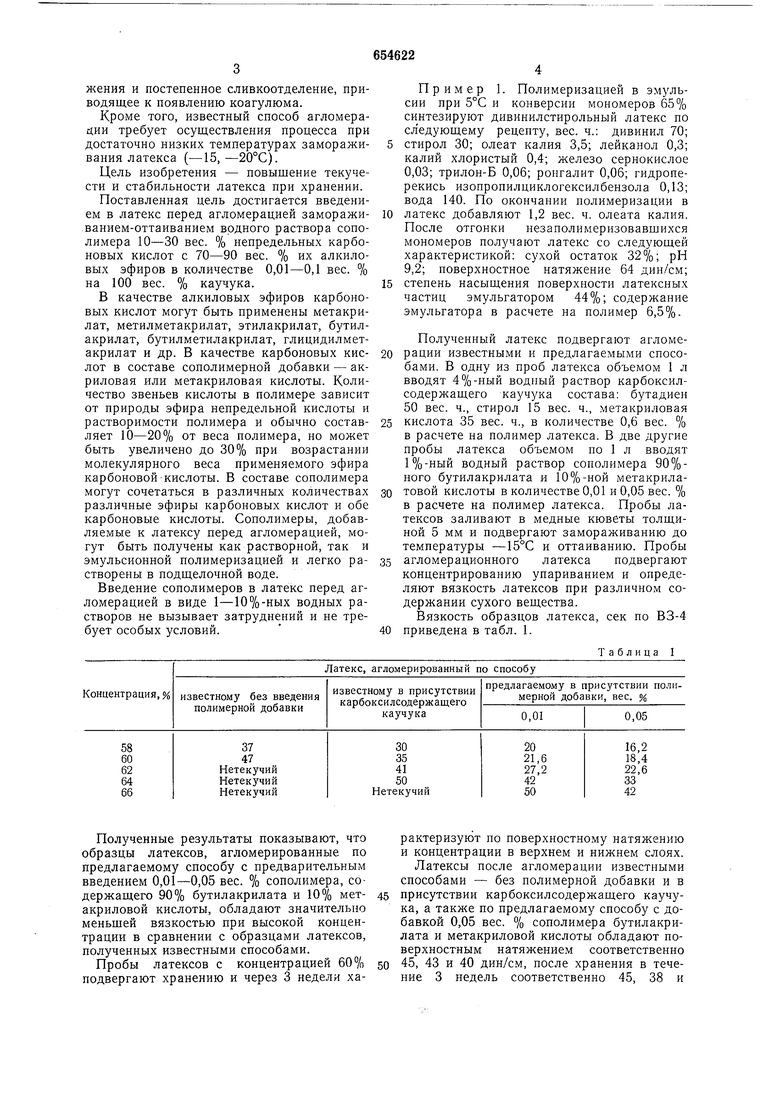

Вязкость образцов латексов, спз по Брукфильду

Как видно, вязкость концентрированного латекса, агломерированного по предлагаемому способу, значительно ниже вязкости латексов, агломерированных известными способами.

Кроме того, по известным способам агломерации при повыщенной, в сравнении с примером 1, температуре замораживания -9°С, невозможно получить латексы с нормальной текучестью (до 1500 спз по Брукфильду) при концентрации выще 57%, тогда как латексы, агломерированные в этих же условиях по предлагаемому способу, сохраняют высокую текучесть до концентрации 64%.

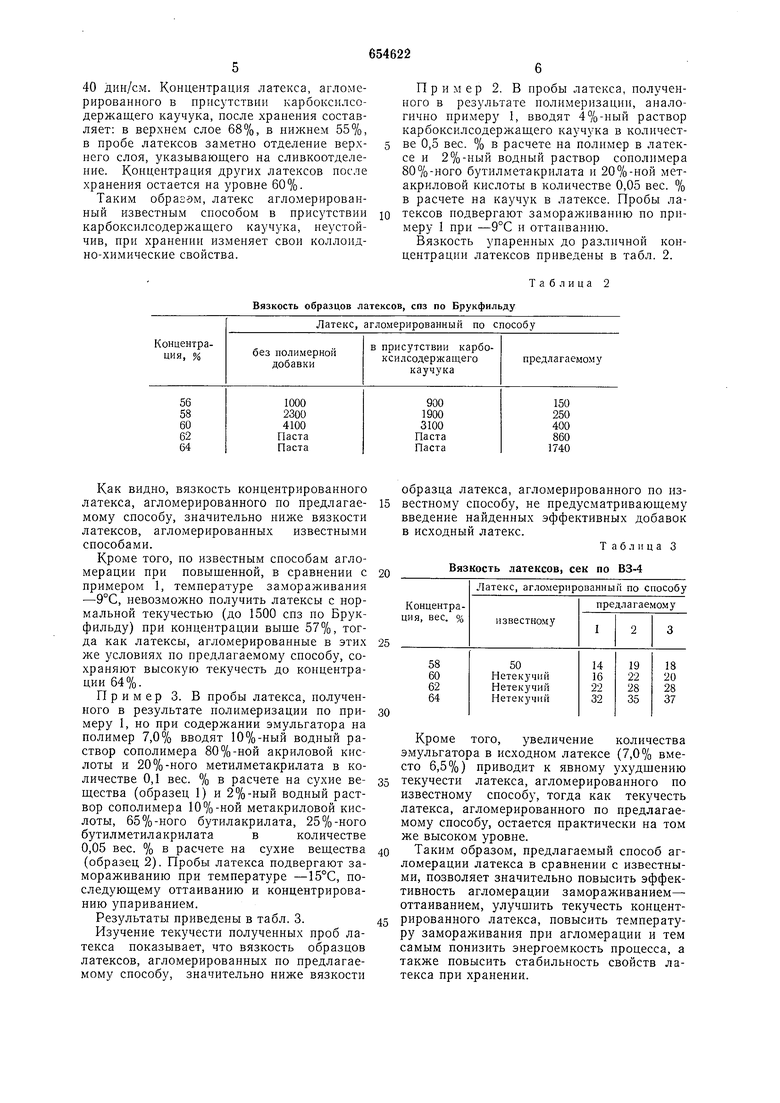

Пример 3. В пробы латекса, полученного в результате полимеризации по примеру 1, но при содержании эмульгатора на полимер 7,0% вводят 10%-ный водный раствор сополимера 80%-ной акриловой кислоты и 20%-ного метилметакрилата в количестве 0,1 вес. % в расчете на сухие вещества (образец 1) и 2%-ный водный раствор сополимера 10%-ной метакриловой кислоты, 65%-ного бутилакрилата, 25%-ного бутилметилакрилатавколичестве

0,05 вес. % в расчете на сухие вещества (образец 2). Пробы латекса подвергают замораживанию при температуре -15°С, последующему оттаиванию и концентрированию упариванием.

Результаты приведены в табл. 3.

Изучение текучести полученных проб латекса показывает, что вязкость образцов латексов, агломерированных по предлагаемому способу, значительно ниже вязкости

Пример 2. В пробы латекса, полученного в результате полимеризации, аналогично примеру 1, вводят 4%-ный раствор карбоксилсодержащего каучука в количестве 0,5 вес. % в расчете на полимер в латексе и 2%-ный водный раствор сополимера 80%-ного бутилметакрилата и 20%-ной метакриловой кислоты в количестве 0,05 вес. % в расчете на каучук в латексе. Пробы латексов подвергают замораживанию по примеру 1 при -9°С и оттаиванию.

Вязкость упаренных до различной концентрации латексов приведены в табл. 2.

Таблица 2

образца латекса, агломерированного по пзвестному способу, не предусматривающему введение найденных эффективных добавок Б исходный латекс.

Таблица 3

Вязкость латексов, сек по ВЗ-4

Латекс, аг.|1омернрованныГ по способу

Кроме того, увеличение количества эмульгатора в исходном латексе (7,0% вместо 6,5%) приводит к явному ухудщению текучести латекса, агломерированного по известному способу, тогда как текучесть латекса, агломерированного по предлагаемому способу, остается практически на том же высоком уровне.

Таким образом, предлагаемый способ агломерации латекса в сравнении с известными, позволяет значительно повысить эффективность агломерации замораживанием- оттаиванием, улучшить текучесть концентрированного латекса, повысить температуру замораживания при агломерации и тем самым понизить энергоемкость процесса, а также повысить стабильность свойств латекса при хранении.

Формула изобретения

Способ агломерации частиц латексов синтетических каучуков, включающий введение в него цолимерной добавки, замораживание и оттаивание латекса, отличающийся тем, что, с целью повыщения текучести и стабильности латекса при хранении, в качестве полимерной добавки используют водный раствор сополимера 10-

30 вес. % непредельных карбоновых кислот с 70-90 вес. % их алкиловых эфиров в количестве 0,01-0,1 вес. % на 100 вес. % каучука.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-03-30—Публикация

1976-10-14—Подача