изобретение относится к получению карбоКсилсодержащих латексов.

Известны способы получения карбоксилсоДержащих латексов путем сополимеризации в эмульсии диенов и моновинильных мономеров с ненасыщенными карбоновыми кислотами в присутствии 3-4% эмульгатора сульфатного или сульфонатного типа. Получаемые этим способом латексы часто имеют неудовлетворительные технологические свойства при переработке методами ионного отложения и желатинирования. Кроме того, В некоторых рецептах синтеза карбоксилсодержащих латексов предусматривается введение 150 и более вес. ч. воды на 100 вес. ч. мономеров. Учитывая, что в ряде случаев конверсия мономеров составляет всего 50-55%, латексы При этом получаются весьма разбавленными (например, ло действующим техническим условиям на латекс СКД-1 содержание сухого вещества в нем составляет всего 18%). У.меньшение воды ниже 150 вес. ч. па 100 вес. ч. мономеров приводит к резкому уменьшению скорости реакции и вызывает частую коагуляцию латекса в ироцессе его получения.

Целью изобретения является разработка способа получения карбоксилсодержащих латексов, обладающих хорошими технолотическими свойствами и повышенной концентрацией (за счет понижения количества воды в

рецепте) при сохранении достаточно высокой скоростн полимеризации и устойчивости латекса в процессе полимеризации. Предлагаемый способ состоит в водноэмульсионной сополимеризации диенов с непредельными карбоновыми кислотами и моновипильными соединениями при весовом соотношении водной и .мопомерной фаз от 1,5:1 до 0,5:1 и содержании эмульгаторов в количестве 0,5-

2,5 вес. ч. на 100 вес. ч. мономеров. В отличие от общепринятых взглядов, согласно которым повышение скорости нолимеризации и стабильности достигается за счет увеличения дозировки эмульгатора, в карбоксилатных латексах

указанные цели достигаются путем уменьшения содержания эмульгатора.

Так, при получении латекса типа СКД-1 согласно изобретению при соотношении фаз 1:1 и содержании эмульгатора некаля 1,5 вес. ч.

конверсия 50-55% достигается за 16-18 час, в то время как на известном нромышлеппом реценте при соотношении фаз 1:2 и содержании некаля 3,5 вес. ч. такая же конверсия достигается за 13-15 час, что соответствует повышению производительности на единицу объема аппарата.

Однако основное преимущество предлагаемого способа состоит в повышении качества пслучаелшто латекса. Латексы, полученные

шение прочности связи между кордом и резиной. Применение латекса типа СКД-1, полученного предлагаемым способом, позволило получить методом желатинирования губчатые издглия с более высокими физико-механическими показателями, чем у губчатых изделий из других синтетических латексов. Более того, из карбоксилсодержащих латексов, полученных известными способами, вообще не удается получать губчатые изделия методами желатинизапии.

Процесс получения латекса предлагаемым способом сводится к приготовлению комиоиентов, их смешению, проведению полимеризации, обрыву процесса и отгонке незаполимеризованных мономеров. Латекс может применяться как непосредственно после отгонкн, так и после концентрирования методом сливкоотделения или упаривания.

В соответствии с изобретением могут быть получены карбоксилатные латексы на основе сополимеров диенов (бутадиен, изопрен, хлоропрен и др.), комбинаций их с ненасыщенными соединениями, в частности с винилароматическими (стирол, метилстирол, винилтолуол и др.), с нитрилами, сложными эфирами, амидами акриловой и метакриловой кислот, с применением в качестве обязательного компонента по крайней мере одной способной к лолимеризации ненасыщенной кислоты (акриловой, метакриловой, этилакриловой и др.).

В качестве инициирующей системы могут использоваться известные системы, применяемые в кислой среде, например соли надсерной кислоты в комбинации с солями сернистой кислоты, гидроперекиси (изопроиилбензола, диизопропилбензола, ииклогексилизопропилбензола, дифенилэтана и т. п.) в сочетании с формальдегидсульфоксилатом натрия и другие. В случае необходимости исключения влияния ионов железа в систему может вводиться динатриевая соль этилендиаминтетрауксусной кислоты.

В зависимости от применяемой инициирующей системы процесс полимеризации может осуществляться при температуре от 5 до 60°С.

Обрыв процесса полимеризации может проводиться как в кислой .среде путем введения азотистой кислоты или ее солей, так и применением обычных стопперов после предварительного подщелачивания латбксов.

В случае необходимости в латекс могут быть внесены (до или после удаления незаполимеризованных мономеров) дополнительные количества эмульгатора как сульфонатного, так карбоновокислого типа (мыла синтетических жирных кислот, канифоли и т. п.).

Компоненты инициирующей окислительновосстановительной системы вводятся известными способами. Однако лучшие результаты по скорости и по воспроизводимости процесса были получены при введении в исходную эмульсию всей гидроперекиси, а затем раствора ронгалита (однократно или дробно).

Загрузка компонентов производится также

известными способами. Так, например, метакриловая кислота может вводиться как в

один прием (в начале процесса), так и дробно

(но ходу процесса).

В качестве эмульгаторов могут применяться разнообразные поверхностно-активные вещества типа сульфатов и сульфонатов (алкилароматические сульфонаты, алкилсульфонаты, алкилсульфаты и др.). Указанные эмульгаторы могут применяться как отдельно, так и в виде комбинаций.

Как указано выше, требуемые свойства латексов достигаются при применении указанных

эмульгаторов в количестве менее 2,5 вес. ч. на 100 вес. ч. мономеров. Более точно оптимальное количество эмульгатора определяется соотношением фаз мономер - вода. С понижением количества воды оптимальная дозировка

эмульгатора понижается, при соотношении водной и углеводородной фаз 1:1 возможно проведение полимеризации даже при содержании эмульгатора (например, некаля) 0,75 вес. ч. на 100 вес. ч. мономеров. Однако

лучшие результаты достигаются ори дозировке эмульгатора в пределах 1-2 вес. ч. на 100 вес. ч. мономеров.

Пример 1. Процесс полимеризации проводят в автоклавах по следующему рецепту, вес. ч. на 100 вес. ч. мономеров:

бутадиен99,0

метакриловая кислота1,0

некаль 80%-ный1,5

(дибутилнафталинсульфокислый

натрий)

лейкавол0,5

(конденсированный нафталинсульфонат натрия)

гипериз0,5

(гидроперекись изопропилбензола)

трилон Б0,1

(динатриевая соль этилендиаминтетрауксусной кислоты)

ронгалит0,1

(формальдегидсульфоксилат

натрия)

третичный додецилмеркаптан0,1

вода100,0

Порядок загрузки компонентов: вода, некаль, лейканол, гипериз, трилон Б, бутадиен, метакриловая кислота, третичный додецилмеркаптан. После перемешивания и нагрева до 30°С в автоклав вводят раствор ронгалита.

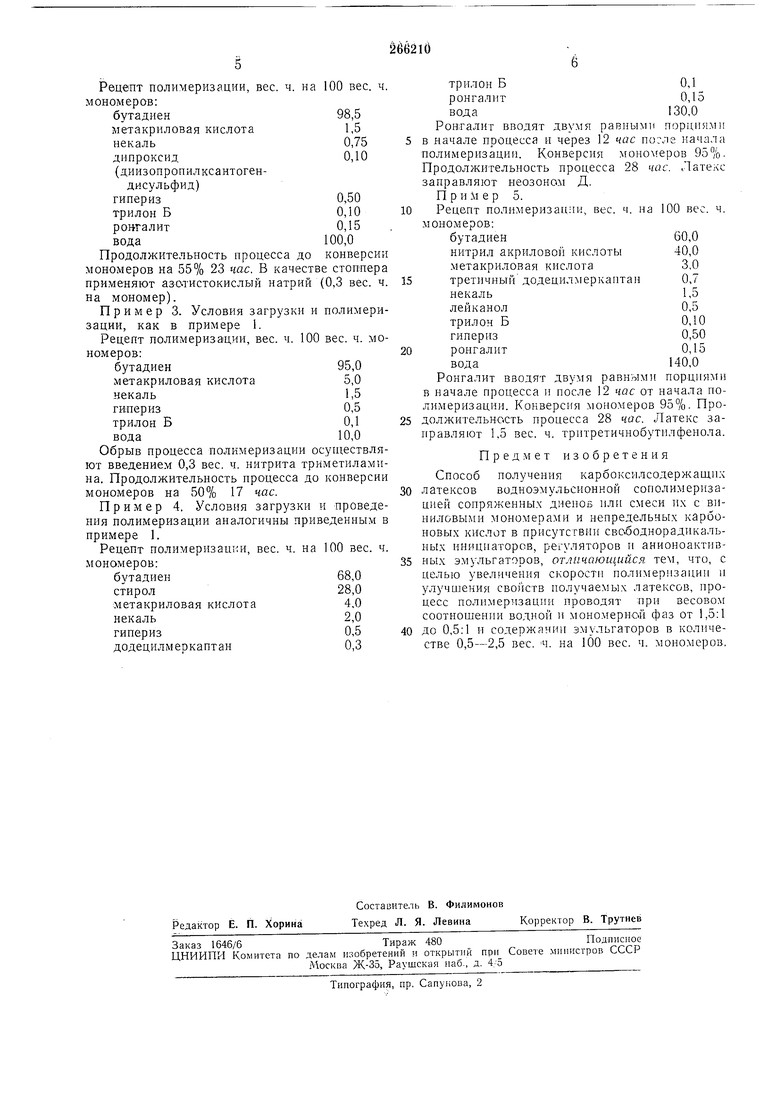

Температура полимеризации 30°С, продолжительность процесса до конверсии мономеров на 55% 18 час. Обрыв полимеризации осуществляют введением 1 вес. ч. аммиака и 0,3 вес. ч. диметилдитиокарбоната натрия. Удаление незаполимеризованного бутадиена проводят обычным способом. Рецепт полимеризации, вес. ч. на 100 вес мономеров: бутадиен98,5 метакриловая кислота1,5 некаль0,75 дипроксид0,10 (диизопропилксантогендисульфид) гипериз0,50 трилон Б0,10 ронгалит0,15 вода100,0 Продолжительность процесса до конверс мономеров на 55% 23 час. В качестве стоппе применяют азс-тистокислый натрий (0,3 вес. на мономер). Пример 3. Условия загрузки и полимер зации, как в примере 1. Рецепт полимеризации, вес. ч. 100 вес. ч. м номеров: бутадиен95,0 метакриловая кислота5,0 некаль1,5 гипериз0,5 трилон Б0,1 вода10,0 Обрыв процесса полимеризации осуществл ют введением 0,3 вес. ч. нитрита триметилам на. Продолжительность процесса до конверс мономеров на 50% 17 час. Пример 4. Условия загрузки и провед ния полимеризации аналогичны приведениым примере 1. Рецепт полимеризации, вес. ч. на 100 вес. мономеров: бутадиен68,0 стирол28,0 метакриловая кислота4,0 некаль2,0 гипериз0,5 додецилмеркаптан0,3 трилон Б0,1 ронгалит0,15 вода130,0 Рон1галит вводят двумя равными nopiuisiMii в начале процесса и через 12 час по:ле начала полимеризации. Конверсия мономеров 95%. Продолжительность процесса 28 час. Латекс заправляют неозоном Д. П р и М ер 5. Рецепт полимеризации, вес. ч. на 100 вес. ч. мономеров: бутадиен60,0 нитрил акриловой кислоты40,0 метакриловая кислога3,0 третичный додецилмеркаптан0,7 некаль1,5 лейканол0,5 трилон Б0,10 гипериз0,50 ронгалит0,15 вода140,0 Ронгалит вводят двумя равными порциями в начале процесса и после 12 час от начала нолимеризацни. Конверсия мономеров 95%. Продолжительность процесса 28 час. Латекс заиравляют 1,5 вес. ч. тритретичнобутилфенола. Предмет изобретения Способ получения карбоксилсодержащнх латексов водноэмульсионной соиолимеризацией сопряженных диенов или смеси их с виниловыми мономерами и непредельных карбоновых кислот в присутствии- свободнорадикальных инициаторов, регуляторов и анионоактивиых эмульгаторов, отличающийся, тем, что, с целью увеличения скорости полимеризации и лучшения свойств получаемых латексов, процесс полимеризации проводят прн весовом оотношении водной и мономернс.й фаз от 1,5:1 О 0,5:1 и содержании эмульгаторов в количестве 0,5-2,5 вес. Ч. на 100 вес. ч. мономеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНБ1Х ПОЛИМЕРОВ | 1968 |

|

SU219200A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛАТНЫХ ЛАТЕКСОВ | 1973 |

|

SU406842A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВИ ЛАТЕКСОВ | 1969 |

|

SU236004A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛАТНЫХ КАУЧУКОВ | 1969 |

|

SU251204A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВИ ЛАТЕКСОВ | 1970 |

|

SU286850A1 |

| Способ получения синтетических каучуков и латексов | 1967 |

|

SU242384A1 |

| Способ получения синтетических латексов | 1973 |

|

SU486026A1 |

| Способ получения бутадиеннитрильных каучуков | 1977 |

|

SU663696A1 |

| Способ агломерации частиц латексов синтетических каучуков | 1976 |

|

SU654622A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 1969 |

|

SU251826A1 |

Даты

1970-01-01—Публикация