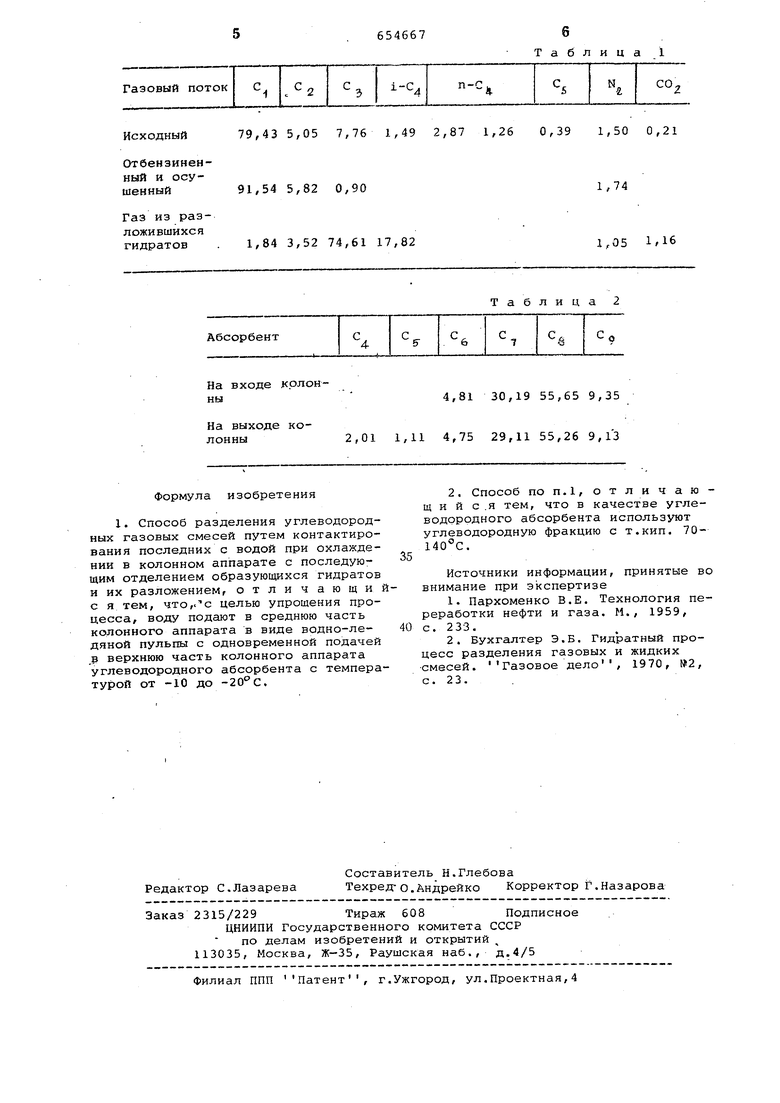

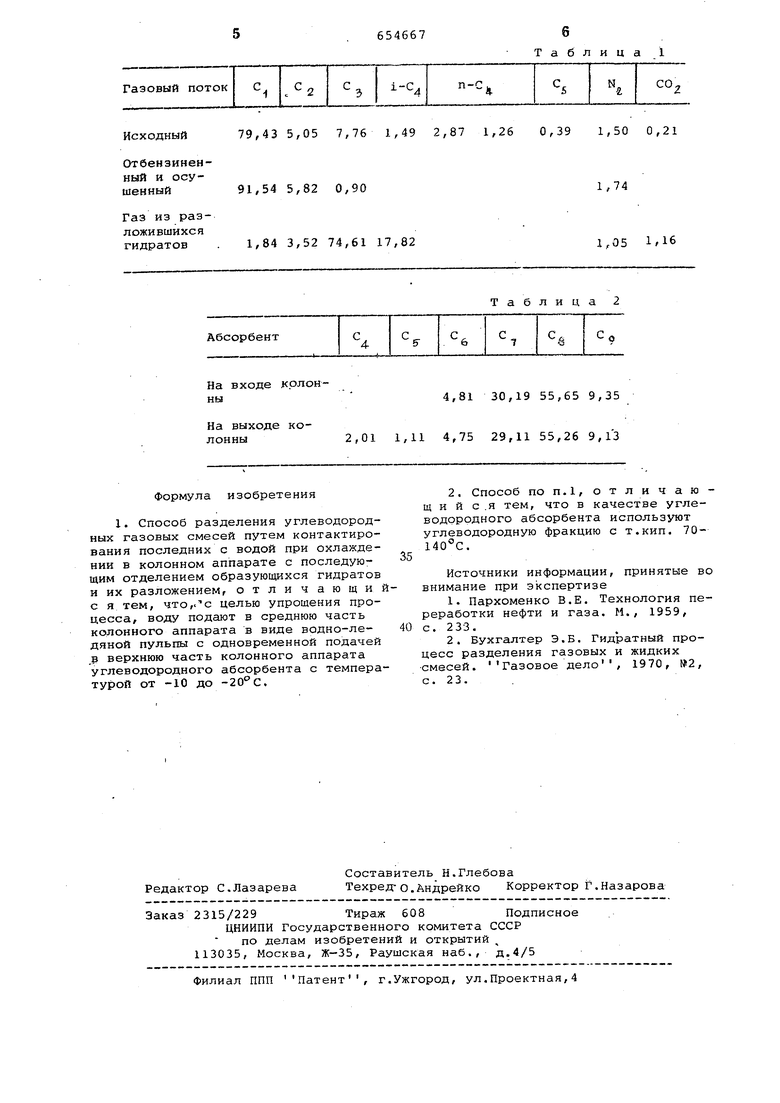

Изобретение относится к области переработки уг.г1еводородных газовых смесей, например нефтяного газа. Для переработки углеводородных газовых смесей, предусматривающей извлечение из них индивидуальных углеводородов , используются такие процессы как компримирование, адсорбция, абсорбция, низкотемпературная сепарация, конденсация, ректификация и т.д. l . Основным недостатком известных процессов является сложность технологии. Известен также способ разделения углеводородных газовых смесей путем гидратообразования при. охлаждении,, заключающийся в том, что смесь газов проходит через колонный аппарат контактируя с опускающейся сверху смесью гидратного шлама и воды. При этом чаоть углеводородов связываетс в гидрат, с последующим их отделени ем j разложением и выводом газа в чис том виде з . Основной недостаток способа заклю чается в невозможности выделения из газовых смесей углеводородов тяжеле изобутана, а кройе того, необходимость осущки газа. С целью упрощения процесса предлагается способ разделения углеводородных газовых смесей, зак.таочающийся в том, что исходный газ направляют в колонный аппарат, в среднюю часть которого подают воду в виде водно-ледяной пульпы с одновременной подачей в верхнюю углеводородного- абсорбента с температурой от.-10 до -20 С. Отличием способа является осуществление процесса путем подачи в среднюю часть колонного аппарата воды в виде водно-ледяной пульпы с одновременной подачей в верхнюю часть углеводородного абсорбента с температурой от -10 до -20°С. Желательно в качестве абсорбента использовать углеводородную фракцию с т.кип. 70-140°С. Процесс образования гидратов этана, пропана и изобутана совмещается с процессом абсорбции ц-бутана.и высших углеводородов с одновременной осушкой газа. Способ заключается в следующем. Исходный газ, предварительно охлажденный в теплообменнике до температуры, исключающей гидратообразование, направляют, в нижнюю часть гидратоабсорбциониой колонны. В среднюю 6 часть колонны насосом непрерывно подают водно-ледяную пульпу, получен ную при разложении.гидратов в дегидраторе. В верхнюю часть колонны пода ют орошение, представляющее собой углеводородный абсорбент, охлажденны до температуры от -10 до в теп лообменниках и пропановом холодильни ке.Образованная в колонне водногидра ная пульпа вместе с конденсатом непрерывно выводится в двухфазный разделитель. Оттуда конденсат через теп лообменник направляют на газофракционирующую установку, например в диэтанизатор, а водно-гидратную пуль пу дроссельное устройство подают в дегидратор, где гидраты разлагаются на газообразный пропан, изо бутан и воду. Выделяющийся при разло жении гидратов холод превращает част воды в частицы льда размером до 1 мм в результате чего получается легко подвижная водно-ледяная пульпа. Газообразную фазу направляют в каплеотбойник для отдаления йоды, затем сжимают компрессором до 6-10 кг/см , охлаждают до ZS-SO C в холодильнике, конденсируют и дополнительно отстаивают в разделителе и насосом перекачивают на газофракционирующую устано ку, например в депропанизатор. ОтбеН зиненный и осушенный газ из верхней части колонны проходит теплообменники, где отдает свой холод стабильному конденсату и исходному газу, а аатем найравляется в газопровод. В зависимости от состава газа, его давления и степени связывания пропана и изобутана в гидраты темпе ратуру низа колонны поддерживают в пределах от О до , а верха колон ны - от О до В зависимости от требуемой точки росы отбензиненного газа. При заданном составе газа, дав лении и степени извлечения пропана необходимая температура низа колонны определяется обычным путем с использованием констант равновесия газгидрат. Для нефтяного газа Нижневартовско гр ГПЗ состава, об,%: С 79,43, Cj 5,05; Cg 7,76; 1-04 1,49; п-Сд 2,87; Cg 1,26; Cg 0,39; N 1,50; iCOg 0,21 при 35 кг/см и извлечении пропана в гидраты 90,0% температуру Низа колонны поддерживают равной . Фактически извлечение пропана выше за счет дополнительного поглоще 74 НИН абсорбентом. Расход абсорбента, охлажденного в пропановом холодильнике до температуры от -10 до -20с, определяют из теплового баланса колонны с учетом потерь холода во внешнюю среду. Для rasa указанного состава при температуре низа колонны 10°С, верха - 10°С и температуре входяще го в колонну газа (температура начала гидратообразования 15С) зтот расход составляет 2,4 л/нм. Расход воды на гидратообразование поддержи-, вают равным двух-, трехкратному по отношению к теоретически необходимому количеству на связывание в гидраты пропана и изобутана. Пример. Нефтяной газ Йижневартовского ГПЗ охлаждают в теплообменнике и направляют в нижнюю часть гидратно-абсорбционной. колонны при температуре и давлении 35 кг/см. В среднюю часть колонны насосом непрерывно подают водно-ледяную пульпу, полученную при разложении гидратов в дегидраторе. В верхнюю часть колонны подают орошение, представляющее собой углеводородную фракцию нефти, выкипающую при 70-140 0, которую предварительно охлаждают в теплообменниках и пропановом холодильнике от -10 до -20 С. В колонне образуется водногидратная пульпа, которую вместе с орошением непрерывно выводят при те пературе 10°С. в двухфазный разделитель. Оттуда конденсат через теплообменник выводят на газофракционную установку, а водно-гидратную пульпу через дроссельное устройство подают в дегидратор, где гидраты разлагают на газообразный пропан, изобутан и воду при температуре 0°С и давлении 0,5 ати. Выделяющийся при разложении гидратов холод образует водно-ледяную пульпу. Газообразную фазу направляют в каплеотбойник, яжимают компрессором до 10 кгс/см , охлаждают до 30°С в холодильнике, конденсируют, дополнительно отстаивают в разделителе и перекачивают насосом на газофракционную установку. Отбензиненный и осушенный газ (точка росы -20с) с температурой -10°С из верхней части колонны проходит теплообменники и направляется в газопровод. В табл.1 дается состав газовых потоков. В табл.2.приведен состав абсорбента.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и установка вариативной переработки газа деэтанизации | 2015 |

|

RU2618632C9 |

| УСТАНОВКА ПОДГОТОВКИ И ПЕРЕРАБОТКИ ГАЗОВЫХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2525764C2 |

| СПОСОБ ПОДГОТОВКИ СМЕСИ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ ДЛЯ ТРАНСПОРТИРОВКИ | 2012 |

|

RU2497929C1 |

| УСТАНОВКА ПОДГОТОВКИ И ПЕРЕРАБОТКИ ГАЗОВЫХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ | 2015 |

|

RU2597321C1 |

| УСТАНОВКА ПОЛУЧЕНИЯ ПРОПАНА | 2004 |

|

RU2275223C2 |

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| Способ утилизации факельных газов на нефтегазоперерабатывающих предприятиях с применением возобновляемых источников энергий | 2024 |

|

RU2837571C1 |

| Способ разделения углеводородных газовых смесей | 1980 |

|

SU939896A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 1998 |

|

RU2124929C1 |

| Адсорбционная установка подготовки углеводородного газа | 2019 |

|

RU2714651C1 |

79,43 5,05 7,76 1,49 2,87 Исходный

Отбензиненный и осушенный 91,54 5,82 0,90

Газ из разложившихся

1,84 3,52 74,61 17,82 гидратов

На входе колонны

На выходе колонны2,01 1,11 4,75 29,11 55,26 9,13

Формула изобретения

1,74

1,05 1/16

Таблица 2

4,81 30,19 55,65 9,35

Источники информации, принятые во внимание при экспертизе

с. 233.

Авторы

Даты

1979-03-30—Публикация

1974-12-18—Подача