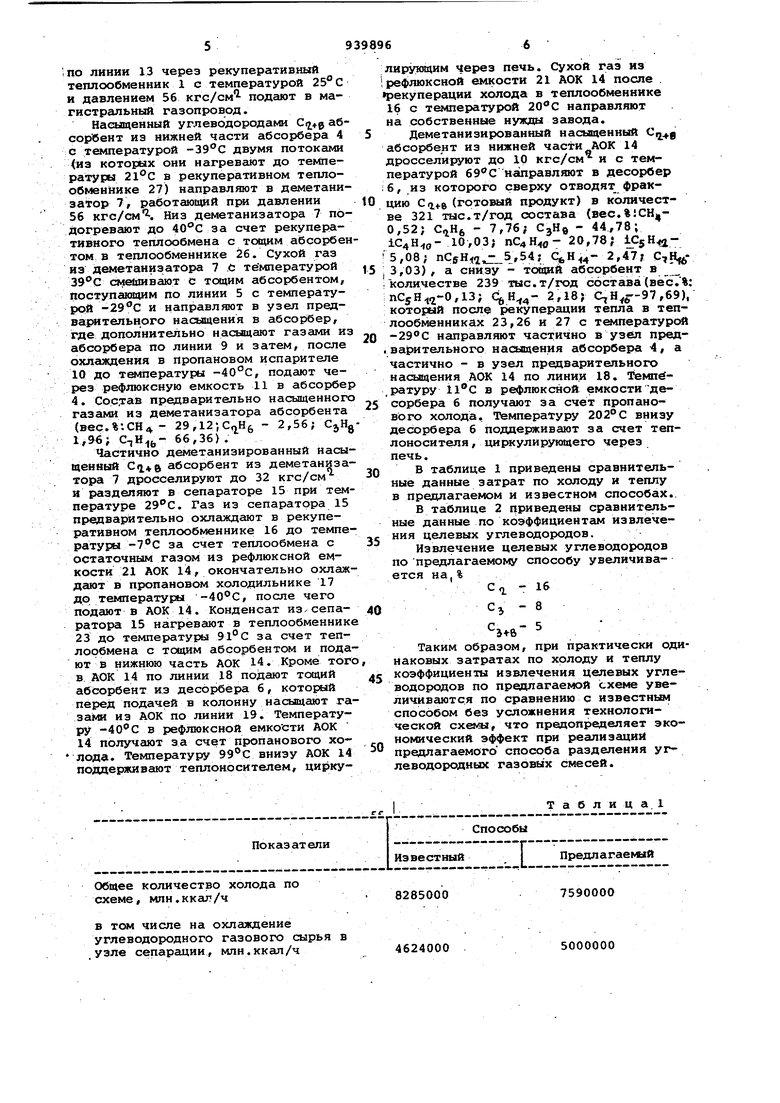

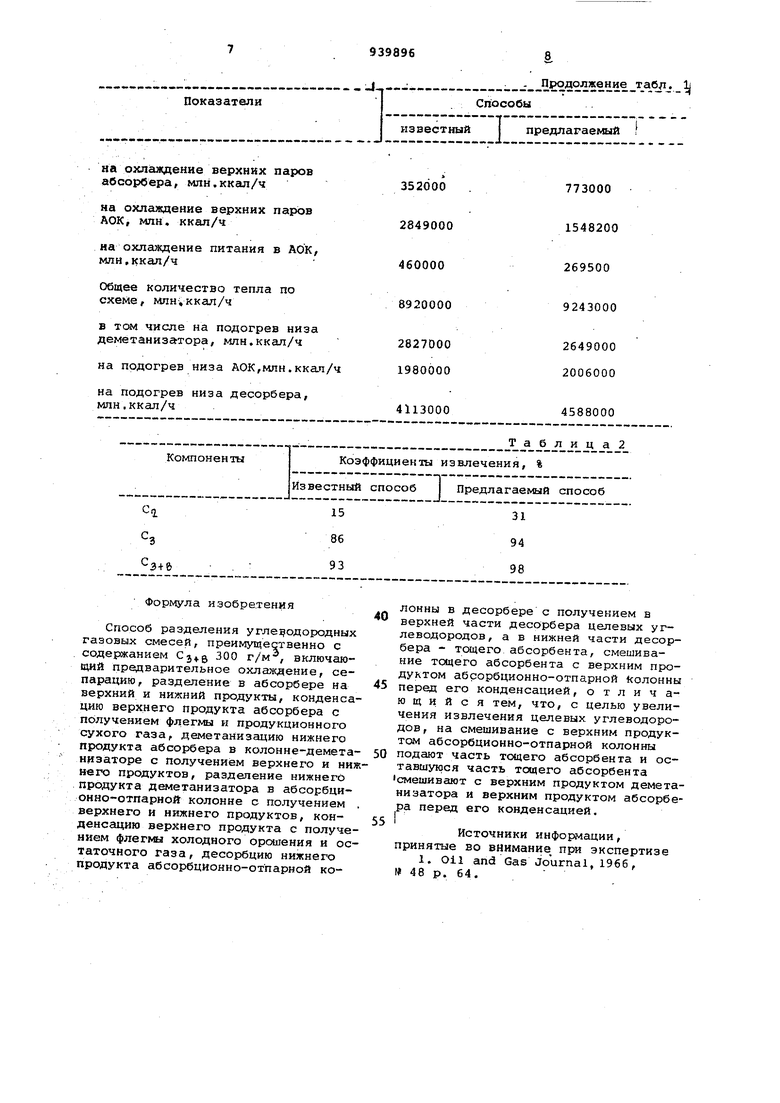

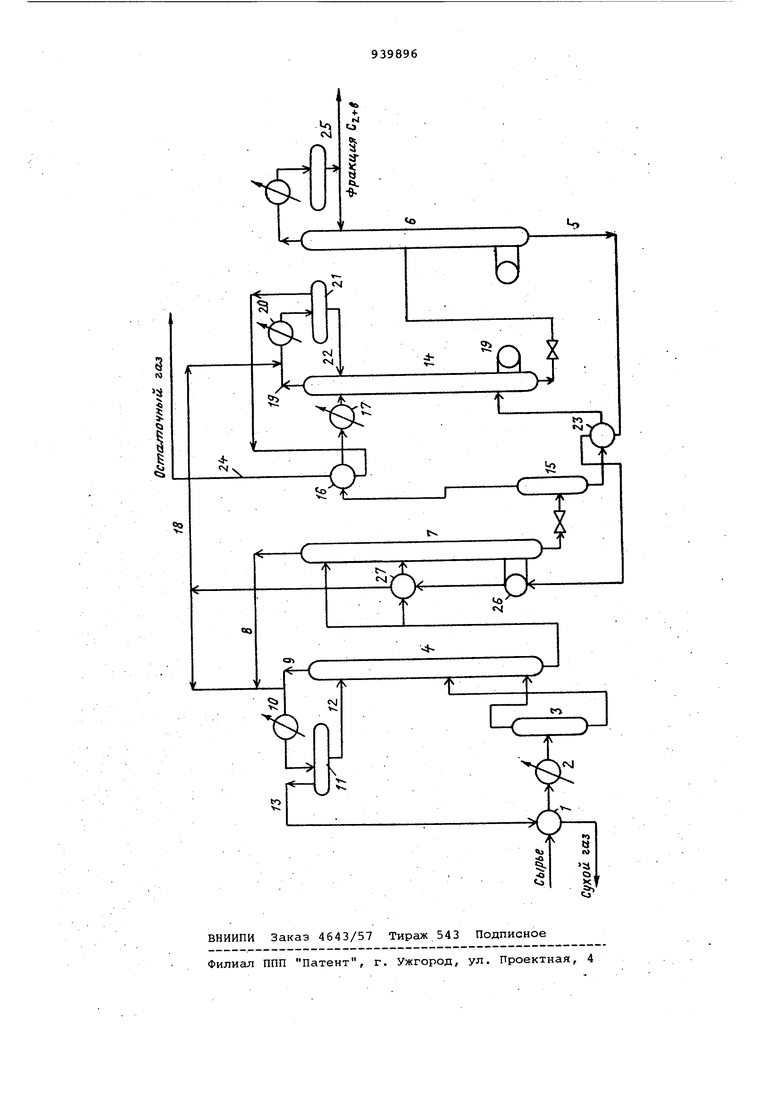

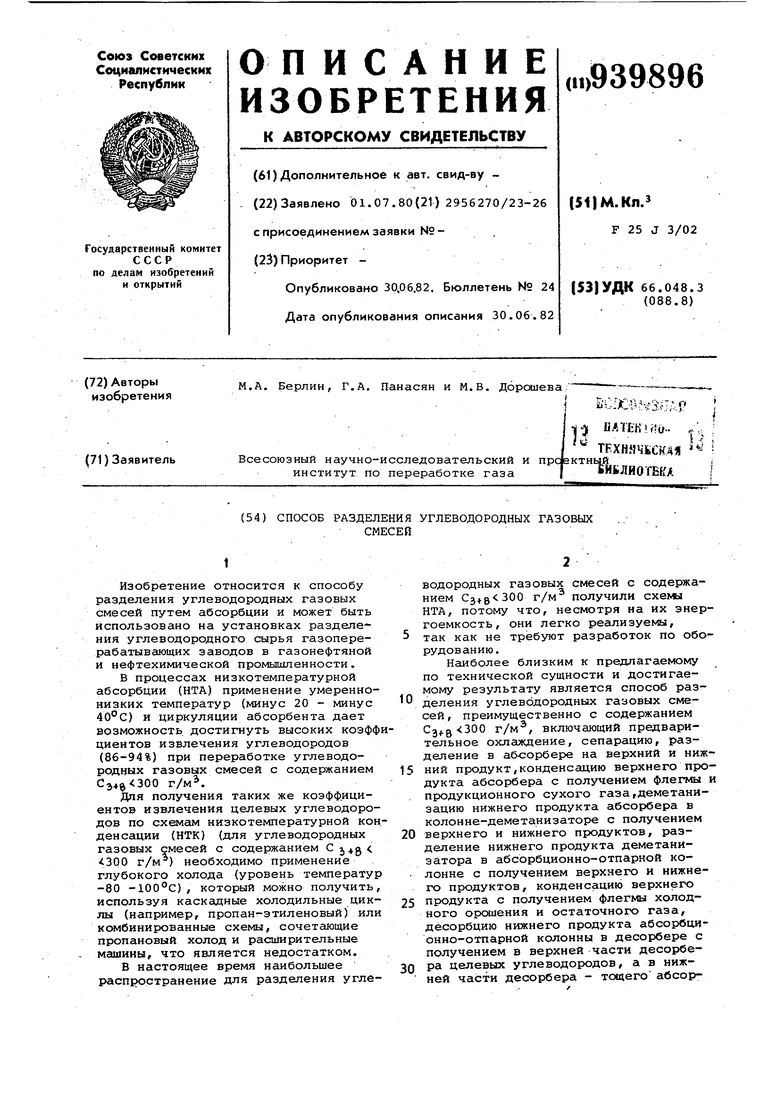

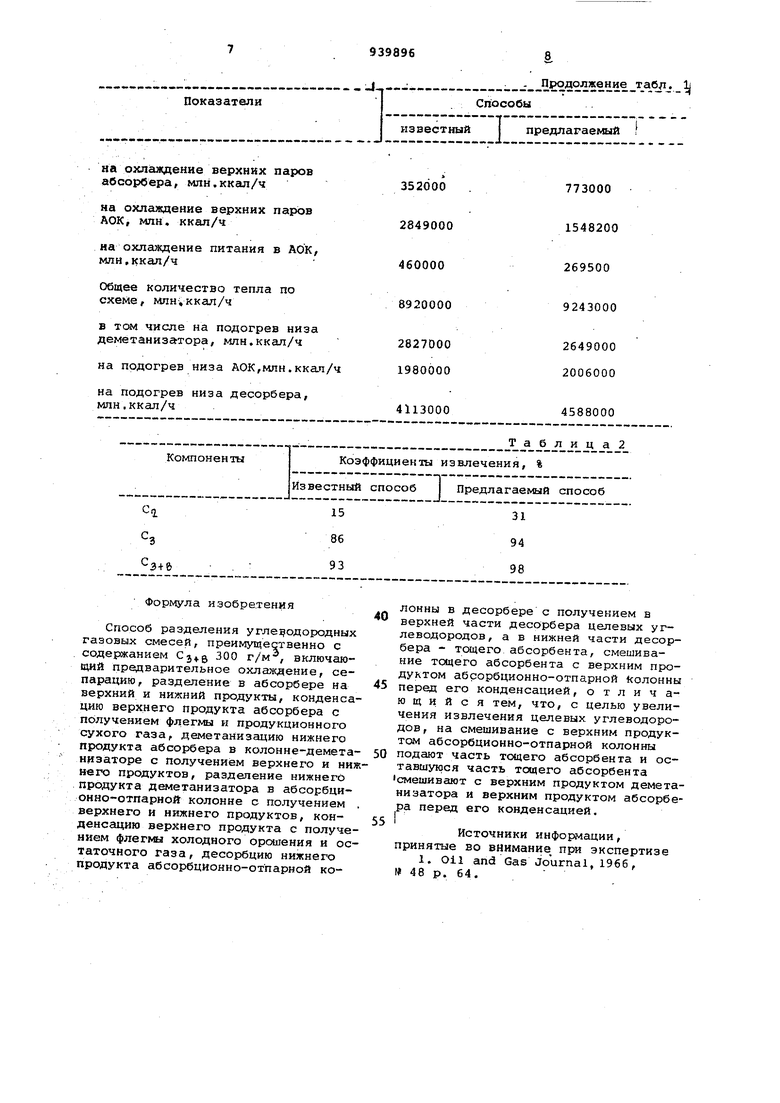

Изобретение относится к способу разделения углеводородных газовых смесей путем абсорбции и может быть использовано на установках разделеНИН углеводородного сырья газоперерабатывающих заводов в газонефтяной и нефтехимической промышленности. В процессах низкотемпературной абсорбции (НТА) применение умереннонизких температур (минус 20 - минус 40°С) и циркуляции абсорбента дает возможность, достигнуть высоких коэфф циентов извлечения углеводородов (86-94%) при переработке углеводородных газовых смесей с содержанием г/м. Для получения таких же коэффициентов извлечения целевых углеводородов по схемам низкотемпературной кон денсации (НТК) (для углеводородных газовых смесей с содержанием С j4B 300 г/м ) необходимо применение глубокого холода (уровень температур -80 -100°С), который можно получить используя каскадные холодильные циклы (например, пропан-этиленовый) или комбинированные схемы, сочетающие пропановый холод и расишрительные машины, что является недостатком. В настоящее время наибольшее распространение для разделения углеводородных газовых смесей с содержанием г/м получили схемы НТА, потому что, несмотря на их энергоемкость, они легко реализуемы, так как не требуют разработок по оборудованию. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ разделения углеводородных газовых смесей , преимущественно с содержанием Сз4. г/м, включающий предварительное охлаждение, сепарацию, разделение в аб-сорбере на верхний и ниж НИИ продукт,конденсацию верхнего продукта абсорбера с получением флегмы и продукционного сухого газа,деметанизацию нижнего продукта абсорбера в колонне-деметанизаторе с получением верхнего и нижнего продуктов, разделение нижнего продукта деметанизатора в абсорбционно-отпарной колонне с получением верхнего и нижнего продуктов, конденсацию верхнего продукта с получением флегмы холодного орошения и остаточного газа, десорбцию нижнего продукта абсорбционно-отпарной колонны в десорбере с получением в верхней части десорбера целевых углеводорюдов, а в нижней части десорбера - тощего абсорбента г который смешивается с верхним продуктом абсорбционно-отпарной колонны перед его конденсацией (1, Недостатком известного способа является невысокая степень извлечения целевых углеводородов. Цель изобретения - увеличение извлечения целевых углеводородов Указанная цель достигается тем, что в способе,- включающем предварительное охлаждение, сепарацию, разделение в абсорбере, на верхний и нижний продукт, конденсацию верхнего продукта абсорбера с получением флегмы и продукционного сухого газа деметанизацию нижнего продукта абсо бера в колонне-деметанизаторе с° полу чением верхнего инижнего продуктов разделение нижнего продукта деметанизатора в абсорбционно-отпарной колонне с получением верхнего и нижнегчэ продуктов, конденсацию верхнего продукта с получением флегмы холодного орошения и остаточного газа десорбцию нижнего продукта абсорбЦионно-отпарной колонны в десорбере .с получением в верхней части десорбе ра целевых углеводородов,а в нижней части десорбера - тощего абсорбента смешивание тощего абсорбента с верхним продуктом абсорбционно-отпарной колонны перед его конденсацией,на см шив.ание с верхним продуктом абсорбционно-отпарной колонны подают часть тсидего абсорбента и оставшуюся часть тощего абсорбента смешивают с верхни продуктом деметанизатора и верхним продуктом абсорбера перед его конден сацией. , . На чертеже представлена схема установки, в которой реализуется предлагаемый способ, Способ осуществляют следующим образом, . Сырье под давлением 50-60 кгс/см направляют в рекуперативный теплообменник 1, после частичного охлаждения доохлс1ждак)т в пропановом холодил нике 2 до температуры -37°С и разделяют в сепараторе 3. Газ и конденсат из сепаратора 3 направляют в абсорбер 4, куда также подают по линии 5 тсацнй абсорбент из десорбера б, который перед подачей в абсорбер насывдают газом из деметанизатора 7 по линии 8 и абсорбера 4 по линии 9, охлаждают в прюпановом испарителе 10 до температуры и через рефлюкс яую емкость 11 по линии 12 подают в абсорбер 4. Газ из рефлюксной емкости 11 абсорбера 4 по линии 13 через рекуперативный теплообменник подают в магистральный газопровод, насыщенный углеводородами . абсорбент из нижней частиабсорбера 41 двумя потоками .направляют в деметанизатор 7, работающий как отпарная /колонна и служащий для разгрузки абсорбционно-отпарной колонны (АОК) 14. Сухой газ из деметанизатора 7 по линии 8 подают На насыщение тощего абсорбента, поступающего по линии 5, и напр авляют в узел предварительного насыщения абсорбера 4, где дополнительно насыщают газами из абсорбера, а из нижней части деметанизатора 7 частично деметанизированный, насыщенный С2.4в эбсорбент дросселируют до 32 кгс/см и разделяют в сепараторе 15. Газ из сепаратора 15 охлаждают в рекуперативном теплообменнике 16, затем в испарителе 17 до температуры -37 С и направляют в АОК 14, куда также подают тсиций абсорбент из десорбера 6 по линии 18, который перед подачей в АОК насьвдают газами из АОК по линии 19, охлаждают в пропановом испарителе 20 до температуры -37°С и через рефлюксную емкость 21 подают в АОК 14 по линии 22. Конденсат из сепаратора 15 после подогрева в рекуперативном теплообменнике 23 также направляют в АОК 14. Сухой газ из рефлюсной емкости 21 после рекуперации холода в теплообменнике по линии 24 направляют на собственные нужды завода. Деметанизированный насыщенный абсорбент из нижней части АОК дросселируют до 10-12 кгс/см и направляют в десорбер 6, из которого сверху по линии 25 отводят фракцию ,a снизу - тощий абсоЕ бент, который посуле рекуперации тепла в теплообменниках 23,26 и 27 направляют в узел предварительного насыщения абсорбера 4 по линии 5, а часть - в узел предварительного насыщения АОК 14 по линии 18. Пример. В качестве исходного сырья взят Нефтяной газ с содеожани®м , 295 г/м в количестве 1 млрд. состава (вес.,78; - 8,52,СзН5- 16,03, 3-,42; 7,04; iCsH.ti1,72; 1,89; 0,60) с давлением 56 кгс/см направляют в рекуперативный теплообменник 1, где охлаждают до температуры 2°С за счет теплообменника с сухим газом из рефлюксной емкости 11 абсорбера 4 по линии 13. Далее газожидкостную смесь охлаждают в пропановом испарителе 2 до температуры и разделяют в сепараторе 3. Газ и конденсат сепаратора 3 направляют абсорбер 4, работающий под давлением 56 кгс/см, куда также подают.по линии 5 тощий абсорбент из десорбера 6 с температурой -29°С, который, перед, подачей в абсорбер насыщают газами из деметанизатора 7 по линии 8 абсорбера 5 по линии 9. Температуру -40С рефлюксной емкости абсорбера 4 поддерживают за счет пропанового холода. Сухой газ из рефлюксной емкости 11 абсорбера 4 .no линии 13 через рекуперативный теплсюбмениик 1 е температурой 25° С и давлением 56 кга/см подают в магистральный газопровод. Насыщенный углеводородами а6сорбент из нижней части абсорбера 4 с температурой -39С двумя потоками (из которых они нагревают до тe вIeратуры 21°С в рекуперативном теплообменнике 27) направляют в деметанизаТор 7, работающий при давлении 56 кгс/см. Низ деметанизатора 7 подогревают до за счет рекуперативного теплообмена с тощим абсорбен том в теплообменнике 26. Сухой газ из деметаиизатора 7 с температурой смешивают с тощим абсорбентом, поступающим по линии 5 с температурой -29 € и направляют в узел предварительного насыщения в абсорбер, где дополнительно наолцают газами из абсорбера по линии 9 и затем, после охлаждения в пропановом испарителе 10 до температуры -40с, подают через рефлюксную емкость 11 в абсорбер 4. Сос.тав предварительно насыщенного газами из деметанизатора абсорбента (вес.%:СН4- 29,12,СпН - 2,56; CjHg 1,96; СтН,- 66,36). Частично деметанизированный насыщенный С(1+в абсорбент из деметанизатора 7 дросселируют до 32 кгс/см и разделяют в сепараторе 15 при температуре 29 С. Газ из сепаратора 15 предварительно охлаждают в рекуперативном теплообменнике 16 до температуры за счет теплообмена с остаточным газом из рефлюксной емкости 21 АОК 14, окончательно охлгокдают в пропановом холодильнике 17 ДО. температуры -40°С, после чего подают в АОК 14, Конденсат из сепаратора 15 нагревают в теплообменнике 23 до температуры 91°С за счет теплообмена с тощим абсорбентом и подают в нижнюю часть АОК 14. Кроме того в АОК 14 по линии 18 подают тощий абсорбент из десорбера 6, который перед подачей в колонну насьвцают газами из АОК по линии 19, Температуру -40 С в рефлюксной емкости АОК 14 получают за счет пропанового холода. Температуру внизу АОК 14 подде|якивают теплоносителем, циркуТаблиц а.1 лирующим через печь. Сухой газ из рефлюксной емкости 21 АОК 14 после . рекуперации холода в теплообменнике 16 с температурой 20С направляют на собственные нужды завода. Деметанизированный насыщенный t. абсорбент из нижней части АОК 14 дросселируют до 10 кгс/см и с температурой направляют в десорбер 6, из которого сверху отводят фракцию (готовый продукт) в количестве 321 тыс.т/год состава (вес.,52; , - 7,76; - 44,78; 10,03} ПС4Н40- 20,78; ,08; nCffH.5,54; 247; С,,03) , а снизу - тощий абсорбент в количестве 239 тыс.т/год состава {вес.%: nC5H,j-0,13; 2,18; C,H g-97,69), который после рекуперадии тепла в теплообменниках 23,26 и 27 с температурой направляют частично в yseui предварительного насьпцения абсорбера 4, а частично - в узел предварительного насыщения АОК 14 по линии 18. Темпёратуру в рефлюксной емкостидесорбера 6 получают за счет пропанового холода. Температуру внизу десорбера 6 поддерживают за счет теплоносителя , циркулирующего через печь. В таблице 1 приведены сравнительные данные затрат по холоду и теплу в предлагаемом и известном способах. В таблице 2 приведены сравнительные данные по коэффициентё1М извлечения целевых углеводородов. Извлечение целевых углеводородов по предлагаемому способу увеличивается на, % С ,j - 16 Сз, - 8 Таким образом, при практически одинаковых затратах по холоду и теплу коэффициенты извлечения Целевых углеводородов по преф(лагаемой схеме увеличиваются по сравнению с известнь№1 способом без усложнения технологической cxetfUf что предопределяет экономический эффект при реализации предлагаемого способа разделения углеводородных газовых смесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплекс по переработке магистрального природного газа в товарную продукцию | 2020 |

|

RU2744415C1 |

| Способ очистки газа от кислых компонентов | 1990 |

|

SU1725988A1 |

| Способ разделения углеводородных смесей | 1986 |

|

SU1594342A1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| Способ разделения углеводородных газов | 1982 |

|

SU1130716A1 |

| Способ выделения метана и этана из углеводородной смеси | 1984 |

|

SU1198050A1 |

| Способ очистки природного газа от примесей | 2020 |

|

RU2751635C1 |

| Установка десорбции (испарения) с глубокой рекуперацией тепла | 2019 |

|

RU2723874C1 |

| Способ очистки синтез-газа от диоксида углерода | 2024 |

|

RU2839466C1 |

| УСТАНОВКА КОМПЛЕКСНОЙ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА ПУТЕМ НИЗКОТЕМПЕРАТУРНОЙ КОНДЕНСАЦИИ | 2020 |

|

RU2770377C2 |

в том числе на охлаждение углеводородного газового сырья в узле сепарации, млн.ккал/ч

5000000

4624000

на охлаждение верхних паров

абсорбера, млн.ккал/ч

на охлаждение верхних паров

АОК, млн. ккал/ч

на охлс1Ждение питания в АОК,

мпн,ккал/ч

Общее количество тепла по

схеме, млн,ккал/ч

в том числе на подогрев низа

деметанизатора, млн.ккал/ч

на подогрев низа АОК,млн.кка

на подогрев низа десорбера,

млн.ккал/ч

Формула изобретения

Способ разделения углеводородных газовых смесей, преимущественно с содержанием 300 г/м, включающий предварительное охлаждение, сепарацию, разделение в абсорбере на верхний и нижний продукты, конденсацию верхнего продукта абсорбера с получением флегмы и продукционного сухого газа, деметанизацию нижнего продукта абсорбера в колонне-деметанизаторе с получением верхнего и нижнегхэ продуктов, разделение нижнего продукта да етанизатора в абсорбционно-отпарной колонне с получением верхнего и нижнего продуктов, конденсацию верхнего продукта с получением флегмы холодного орошения и остаточного газа, десорбцию нижнего продукта абсорбционно-отпарной коПродолжение . 1

773000 1548200 269500 9243000

2649000 2006000

4588000

Таблица2

лонны в десорбере с получением в верхней части десорбера целевых углеводородов, а в нижней части десорбера - тощего абсорбента, смешивание тощего абсорбента с верхним продуктом абсорбционно-отпарной Колонны перед его конденсацией, о т л и ч аю щ и и с я тем, что, с целью увеличения извлечения целевых углеводородов, на смешивание с верхним продуктом абсорбционно-отпарной колонны подают часть тощего абсорбента и оставшунзся часть тощего абсорбента смешивают с верхним продуктом деметанизатора и верхним продуктом абсорбера перед его конденсацией.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-06-30—Публикация

1980-07-01—Подача