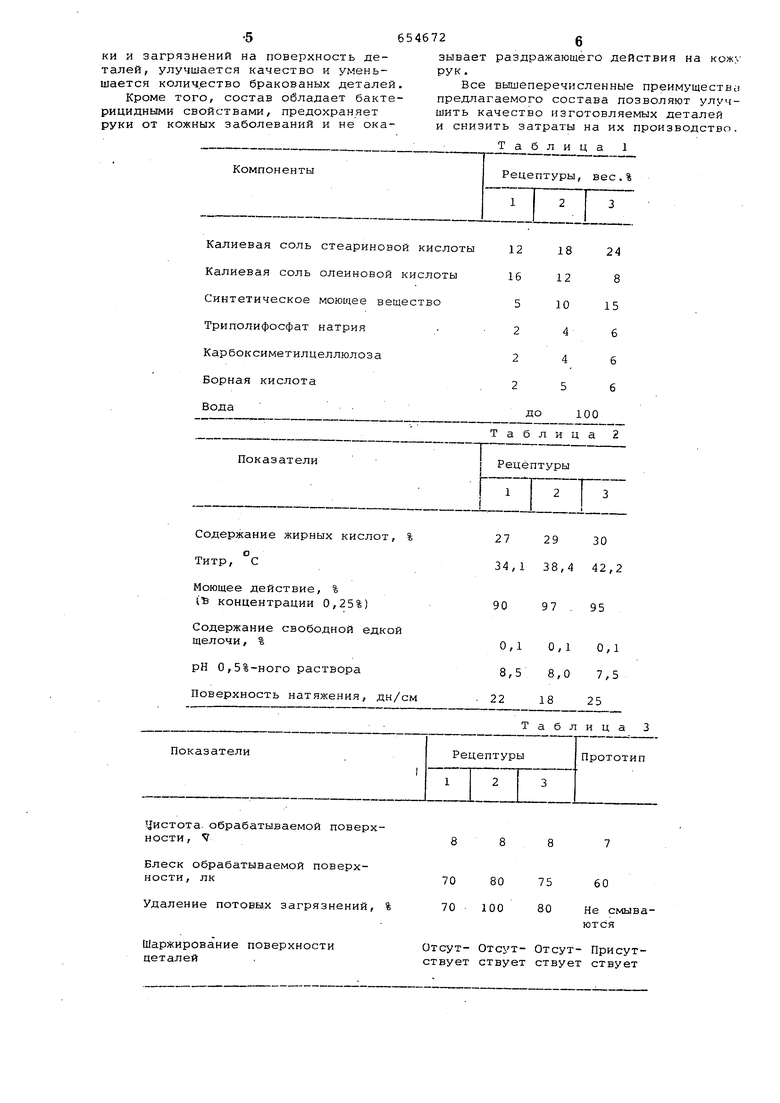

Данное изобретение относится к о ласти холодно Р обработки металлов, а именно к процессу галтовки металл ческих деталей. Известны водные смазочно-охлажда щие жидкости для холодной обработки металлов, включающие мыло, минераль ное масло, поверхностно-активные ве щества 1, 2, 3 , 4 и 5. Однако известные составы недоста точно эффективны при галтовке метал лических деталей, так как не обеспе чивают требуемого качества обрабаты ваемой поверхности. Известен состав для галтовки металлических деталей, который содержит компоненты в следующих количест вах, вей.%: Моноэтаноламин 1,5-5,0 Триэтаноламин 2,0-5,0 Соли моноэтаноламина и жирных кислот высыхающих масел 0,5-6,0 Моно- и диэтаноламиды -кислот растительных масел1,0-6,0 Эфиры этиленгликоля и жирных 3,0-10,0 спиртов Ы-Фенил-Ы-ме0,01-0,03 тилмочевина 0,1-0,5 Глицерин до 100. Однако применение известного сос-тава не обеспечивает блестящую по-. верхность обрабатываемых деталей б. Кроме того, диспергирующая -способность указанного состава сравнительно невелика, поэтому он не обладает достаточной активностью, чтобы предотвращать осаждение загрязнений на поверхность обрабатываемых деталей. Детали, галтованные с промывкой раствором указанного состава, имеют серьгй цвет из-за шаржирования поверхности деталей абразивом и другими материалами. Это в свою очередь приводит к преждевременному износу инструментов при обработке деталей на последующих технологических операциях (гибке, сверлении, фрезеровании и др.). Поэтому не представляется возможным применение его при виброполировании деталей из мягких металлов: цинка, алюминия и их сплавов. Кроме того, состав не обладает бактерицидными свойствами и оказывает на кожу рук раздражающее и сенсибилизирующее действие. Целью данного изобретения являетс создание такого состава, который обладал бы более высокими блескообразу ющими свойствами, а также более высо кой диспергирующей способностью и моющим действием, предотвращал бы щаржирование и коррозию обрабатываемых деталей, а также обладал бы бак терицидным действием. Для достижения поставленной цели предлагается состав для галтовки на основе.воды, который дополнительно содержит калиевые .соли стеариновой и олеиновой кислот, синтетическое моющее средство, триполифосфат натрия, карбоксиметилцеллюлозу и борную кислоту. Состав содержит следующие компоненты, вес.%: Калиевая соль стеариновой кислоты 12-24 Калиевая соль олеиновой кислоты8-16 Синтетическое моющее средство5-15 Триполифосфат натрия2-6Карбоксиметилцеллюлоза 2-6 Борная кислота 2-6 Вода до 100. В качестве синтетического моющег средства могут быть использованы сульфанол, ДНСАК, альфаолефины и др Изготовление предлагаемого соста ва проводилось следующим образом: смесь олеиновой и стеариновой жирны кислот, взятых в соответствии с рецептурой, подогретая до 80-90°С, подвергалась нейтрализации при 100° 15-20%-ным раствором едкого кали до получения мыла с содержанием жирных кислот не менее -25% и свободной едкой щелочи не более 0,2%. Затем в омылейную массу при интенсивном пер мешивании вводились добавки: сульфа нол в жидком или порошкообразном ви де, триполифосфат натрия, карбоксим тилцеллюлоза в виде 5%-ного водного раствора, борная кислота. Перемешивание продолжали в течение 30 мин. - По приведенной технологии для по бора оптимального соотношения компо нентов были изготовлены составы по следующим трем рецептурам (табл.1). Полученные составы имели следующие физико-химические показатели (табл.2). Для исследования предлагаемого состава были проведены следующие ис пытания рецептур 1,2 и 3. В водный раствор состава (концен рация 25 г/л) погружали обрабатывае мые детали и затем протирали тампоом; при этом потовые загрязнения с оверхности металлических деталей далялись полностью. Проводилась вибрационная обработа деталей из латуни, малоуглеродисой и легированной стали, алюминия, инка и их сплавов с исходной шероова-тостью поверхности при нерерывной подаче водного раствора остава (концентрация 10 г/л) в раочую зону. Обработка деталей проводилась в вибрационной установке ВУТ-10 с соблюдением следующих технологических условий обработки: Объем рабочего контейнера, л10 Частота колебаний контейнера, кол/мин1500 Амплитуда, мм 0,8-1,0 Время обработки, мин60. В результате вибрационной обработки деталей при использовании предлагаемого состава удельный съем металла составил 1,18-1,93 мг/см с чистотой -обрабатываемой поверхности , а при полировании деталей в галтовочных-барабанах -и в центробежно-вибрационной установке получена чистота обрабатываемой поверхности деталей из различных металлов у, и Качество виброполированной поверхности деталей в результате их обработки в вышеуказанном составе оценивалось по показателям блескомера. Б результате виброполирования деталей из перечисленных материалов получена поверхность с блеском до 70-80 лк. В табл.3 представлены показатели, полученные при обработке деталей на вибрационной установке ВУТ-10 с непрерывной подачей водного раствора предлагаемого состава. Как видно из табл.3, предлагаемый состав обладает высокими блескообразующими свойствами, что позволит расширить ассортимент обрабатываемых материалов и уменьшить.затраты на полирование деталей из различных металлов, например цинка, алюминия и их сплавов; при этом обеспечивается блеск их поверхности до 80 лк. Благодаря высокой моющейспособности предлагаемый состав эффективно смывает потовые, загрязнения с обрабатываемых деталей. Это позволяет повысить чистоту поверхности и тем самым увеличить производительность труда, упростить процесс изготовления деталей и сборку изделий в приборостроительной , радиотехнической электронной и оптической промьшшенностях. Вследствие высокой диспергирующей способности состава, предотвращающей повторное осаждение продуктов галтовки и загрязнений на поверхность деталей, улучшается качество и уменьшается колич.ество бракованых деталей. Кроме того, состав обладает бактерицидными свойствами, предохраняет руки от кожных заболеваний и не ока654626 зывает раздражающего действия на KomN рук. Все вышеперечисленные преимущества предлагаемого состава позволяют улучшить качество изготовляемых деталей и снизить затраты на их производство. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для галтовки металлических деталей | 1972 |

|

SU440399A1 |

| Раствор для виброабразивного полирования металлов | 1983 |

|

SU1125294A1 |

| Моющее средство для очистки металлической поверхности | 1975 |

|

SU745925A1 |

| Смазочно-охлаждающая жидкость для хонингования металлов | 1980 |

|

SU910745A1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ ОРГАНИЧЕСКИХ ЗАГРЯЗНЕНИЙ | 1999 |

|

RU2157404C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2004 |

|

RU2303628C2 |

| Моющее средство для очистки металлических изделий от масляных загрязнений | 1982 |

|

SU1059001A1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1999 |

|

RU2168540C1 |

| Концентрат смазочно-охлаждающей жидкости для магнитно-абразивной обработки металлов | 2021 |

|

RU2792075C1 |

| Смазка для горячей обработки металлов | 1975 |

|

SU566869A1 |

Показатели

Содержание жирных кислот, % Титр, С

Моющее действие, % i концентрации 0,25%)

Содержание свободной едкой щелочи, %

рН 0,5%-ного раствора Поверхность натяжения, дн/см

уистота- обрабатываемой поверхности, V

Блеск обрабатываемой поверхности, лк

Удаление потовЫ:Х загрязнений, %

Шаржирование поверхности деталей

Т

1 Рецептуры

27 29 30 34,1 38,4 42,2

90

97

95

0,1 0,1 0,1 8,5 8,0 7,5 22 18 25

8

80

75 80

60 100

Не смываются

Отсут- Отсут- Отсут- Присутствует ствует ствует ствует 6S4672 Формула изобретения Состав для галтовки металлических деталей на основе воды, о т л и ч ающий с я тем, что с целью повышения качества обрабатываемой поверхности, состав дополнительно 5 содержит калиевые соли стеариновой и олеиновой кислот, синтетическое моющее средство, триполифосфат натрия, карбоксиметилцеллюлозу и борную кислоту при следующем содержании ком-Ю понентов, вес.%: Калиевая соль стеариновой кислоты 12-24 Калиевая соль олеиновой кислоты 8-16 Синтетическое моющее средство5-15 Триполифосфат натрия2-6вн №1 1 №2 №3 №2 №4 8 Карбоксиметилцел2-6люлоза 2-6 Борная кислота до 100. Вода Источники информации, принятые во имание при экспертизе 1.Авторское свидетельство СССР 67938, кл. С 10 М 3/18, 1964. 2.Авторское свидетельство СССР 92332, кл. С 10 М 3/14, 1965. 3.Авторское свидетельство СССР 01575, кл. С 10 М 3/16, 1966. 4.Авторское свидетельство СССР 52932, .кл. СЮ М 3/16, 1970. 5.Авторское свидетельство СССР 34591, кл. С 10 М 3/02, 1967. 6.Авторское свидетельство СССР 40399, кл. С 10 М 3/16, 1972.

Авторы

Даты

1979-03-30—Публикация

1976-06-08—Подача