(54) СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ вышоние качества поверхности готовых изде лий и стойкости инструмента. Это достигается тем, что смазка на основ воды, тринолифосфата натрия, борной кисло ты и углекислого калня дополнительно содер жит антифрикционный порошкообразный на полнитель и продукт полного или частичного омыления гудронов дистилляции жирных кис лот, выделенных из соапстоков растительных масел или технического жира (МГ). Состав смазки, вес. %: Трииолифосфат натрия2-30 Бориая кислота1 -15 Углекислый калий1 -15 Антифрикционный порошкообразный наполнитель3-15 Продукт полного или частичного омыления гудронов дистилляции жирных кислот, выделенных из соапстоков растительных масел или технического жира1-20 Вода До 100 Трииолифосфат натрия образует устойчивую антифрикционную пленку на поверхности металла. Смесь борной кислоты и углекислого калия (поташа) в равных соотношениях представляет собой стеклообразующую эвтектику с интервалом плавления 480-550°С. Высокая вязкость и адгезия такого расплава обеспечивает экранирующие свойства композиции. Введение в смазку твердого наполнителя, например графита, нитрида бора, вермикулита и других, повышает антифрикционные и экранируюшие свойства смазок. Стабилизатор МГ представляет собой продукт частичного или полного омыления гудронов, получаемых при дистилляции жирных кислот, выделенных из соапстоков растительных масел или технического жира. Сложный состав гудронов, содержаш,их до 20% свободных жирных кислот, до 50% нейтрального жира и около 30% продуктов полимеризации и конденсации этих, же кислот, позволяет получить многофункциональный стабилизатор, который помимо основной функции в ряде случаев выполняет роль дополнительного смазочного материала. Причем свойства солевой смазки можно регулировать в соответствии с требованиями процессов путем изменения глубины омыления гудронов. Стабильную эмульсию в водных растворах солей, входящих в состав предлагаемой смазки, образуют гудроны, в которых иейтрализованы все свободные жирные кислоты, так как полученные при этом мыла не только прекрасно стабилизируют в водном растворе солей применяемый твердый наполнитель, но и эмульгируют входящие в состав собственно стабилизатора нейтральный жир и продукты полимеризации. Последние в процессах горячей деформации могут играть роль жидкой масляной смазки, действие которой в сочетании е антифрикционным твердым наполнителем значительно повышает эффективность солевых смазок в процессах редуцирования и обжима. В процессах горячей объемной штамповки на многопозициоиных прессах нет необходимости в масля 1ой жидкой фазе, однако, необходимо пластифицировать частично застывающую солевую смазку, например, на последних операциях, где температура заготовки падает до 500°С. В качестве такого пластификатора, одновременно предотвращающего стекание графита с застывающими солями, может служить продукт полного омыления гудронов водным раствором щелочи, стабилизирующие свойства которого в водном растворе применяемых солей не только не уступают продуктам частичного омыления, но даже превосходят последние. Смазка приготавливается простым смешеием компонентов. Соотношение, состав и онцентрация компонентов в смазке могут еняться в зависимости от условий процесса еформации, свойств деформируемого метала, способа нанесения смазки и др. Пример 1. Состав смазки, вес. %: Триполифосфат натрия2 Борная кислота15 Поташ15 Графит12 Стабилизатор МГ (продукт полиого омыления)6 Вода .До 100 Смазка имеет мазеобразную консистенцию. Пример 2. Состав смазки, вес. %: Триполифосфат натрия30 Борная кислота .1 Поташ1 Графит6 Стабилизатор МГ (продукт полного омыления)2 ВодаДо 100 Смазка имеет мазеобразную консистению. Пример 3. Состав смазки, вес. %.: Триполифосфат натрия2 Борная кислота1 Поташ1 Питрид бора10 Стабилизатор МГ (продукт частичиого омыления)5 ВодаДо 100 Смазка представляет собой водную суспению нитрида бора в водном растворе солей, идкотекучую, бело-желтого цвета. Пример 4. Состав смазки, вес %: Триполифосфат натрия2 Борная кислота1 Поташ1 Вермикулит10

Стабилизатор МГ (продукт

частичного омыления)5

ВодаДо 100

Смазка представляет собой водную суспензию вермикулита в водном растворе солей, л идкотекучую, желтого цвета.

Смазка может наноситься вручную как на инструмент, так и на заготовку непосредственно на стане или прессе. Смазку можно приготавливать в ваннах, подогревать до тем-.пературы 80-90°С, после чего наносить смазку на заготовку погружением изделий в ванну с помощью крана: смазку и охлаждение инструмента (оправки, матрицы, пуансона) можно производить путем подачи водного раствора смазки из установленной на прессе, автоматической системы с точной дозировкой смазки.

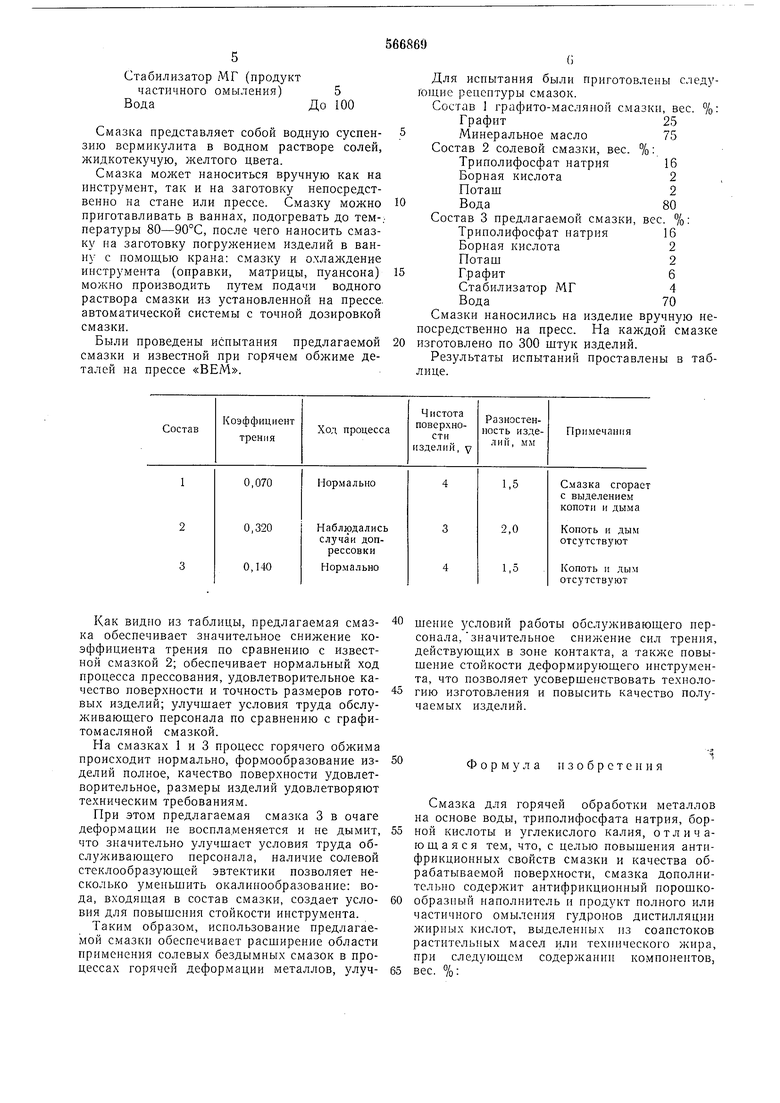

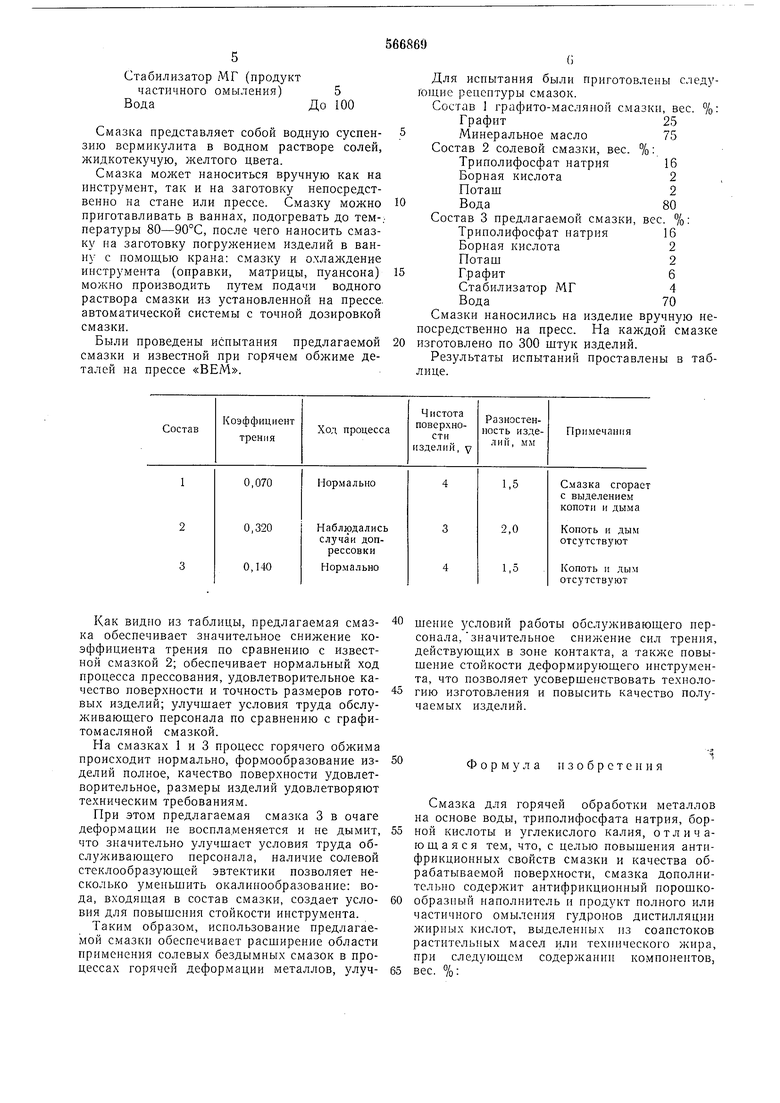

Были проведены испытания предлагаемой смазки и известной при горячем обжиме деталей на прессе «ВЕМ.

Для испытания были приготовлены следующие рецептуры смазок.

Состав 1 графито-масляной смазки, вес. %:

Графит25

Минеральное масло75

Состав 2 солевой смазки, вес. %: Триполифосфат натрия16

Борная кислота2

Поташ2

Вода80

Состав 3 предлагаемой смазки, вес. %: Триполифосфат натрия16

Борная кислота2

Поташ2

Графит6

Стабилизатор МГ4

Вода70

Смазки наносились на изделие вручную непосредственно на пресс. На каждой смазке изготовлено по 300 штук изделий.

Результаты испытаний проставлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для обработки металлов давлением | 1981 |

|

SU1004455A1 |

| Концентрат смазки для горячейОбРАбОТКи МЕТАллОВ | 1979 |

|

SU810790A1 |

| Смазка для горячей прокатки металлов | 1978 |

|

SU721467A1 |

| Смазка для горячей обработки металлов | 1978 |

|

SU749885A1 |

| Смазка для горячей обработки металлов давлением | 1979 |

|

SU876704A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ | 2000 |

|

RU2177983C1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU960231A1 |

| Способ получения смазки для холодной обработки металлов давлением | 1979 |

|

SU857249A1 |

| Способ получения смазочного материала | 1982 |

|

SU1055758A1 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1011680A1 |

Как видно из таблицы, предлагаемая смазка обеспечивает значительное снижение коэффициента трения по сравнению с известной смазкой 2; обеспечивает нормальный ход процесса прессования, удовлетворительное качество поверхности и точность размеров готовых изделий; улучшает условия труда обслул ивающего персонала по сравнению с графитомасляной смазкой.

На смазках 1 и 3 процесс горячего обжима происходит нормально, формообразование изделий полное, качество поверхности удовлетворительное, размеры изделий удовлетворяют техническим требованиям.

При этом предлагаемая смазка 3 в очаге деформации не воспламеняется и не дымит, что значительно улучшает условия труда обслуживающего персонала, наличие солевой стеклообразующей эвтектики позволяет несколько уменьшить окалинообразование: вода, входящая в состав смазки, создает условия для повышения стойкости инструмента.

Таким образом, использование предлагаемой смазки обеспечивает расщиренне области применения солевых бездымных смазок в процессах горячей деформации металлов, улучщение условий работы обслуживающего персонала,значительное снижение сил трения, действующих в зоне контакта, а также повышение стойкости деформирующего инструмента, что позволяет усовершенствовать технологию изготовления и повысить качество получаемых изделий.

Формула изобретения

Смазка для горячей обработки металлов на основе воды, триполифосфата натрия, борной кислоты и углекислого калия, отличающаяся тем, что, с целью повышения антнфрикционных свойств смазки и качества обрабатываемой новерхности, смазка дополнительно содержит антифрикционный норошкообразный наполнитель и продукт полного или частичного омыления гудронов дистилляции жирных кислот, выделенных из соапстоков растительных масел или технического жира, при следуюшем содержании компонентов,

вес. %:

7

Триполифосфат натрия Борная кислота

Углекнслый калий Антифрикционный порошкообразный наполнитель

Продукт полного или частичного омыления гудронов дистилляции жирных кислот, выделенных из соапстоков растительных масел или техниче1-20

ского жира До 100 Вода

8

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №299534, кл. С ЮМ 5/02, 1970.

7, Авторское свидетельство СССР № 454246, кл. С ЮМ 7/02, 1974.

Авторы

Даты

1977-07-30—Публикация

1975-12-22—Подача