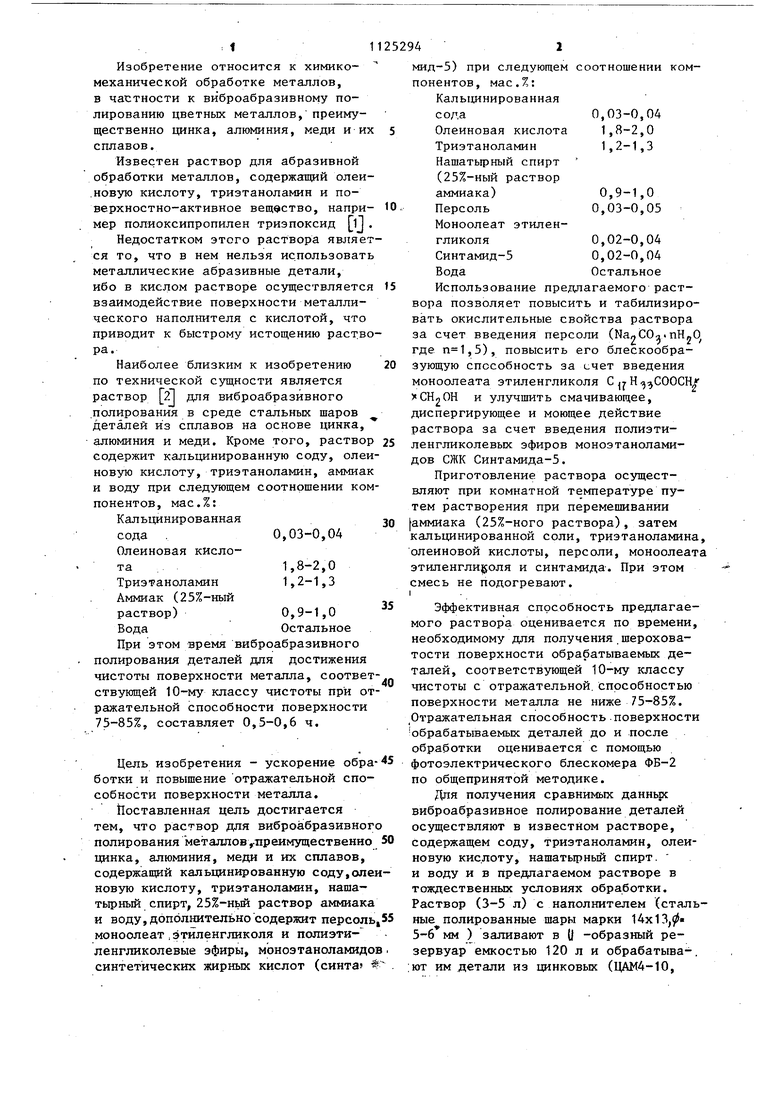

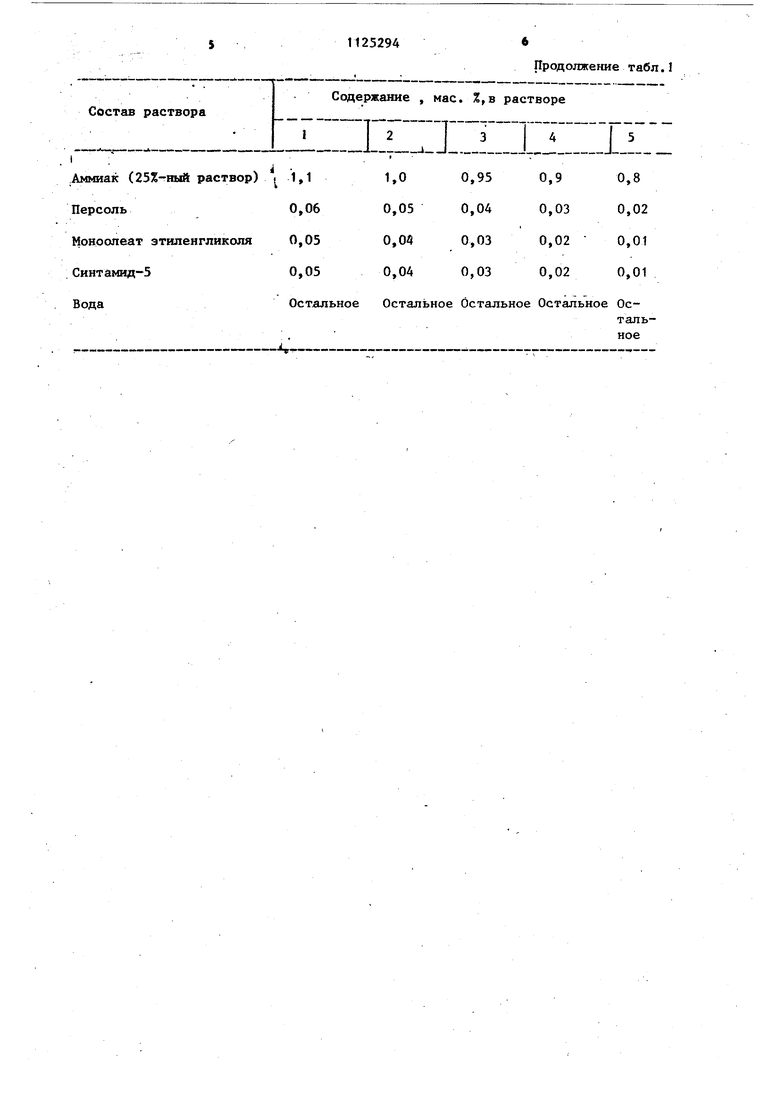

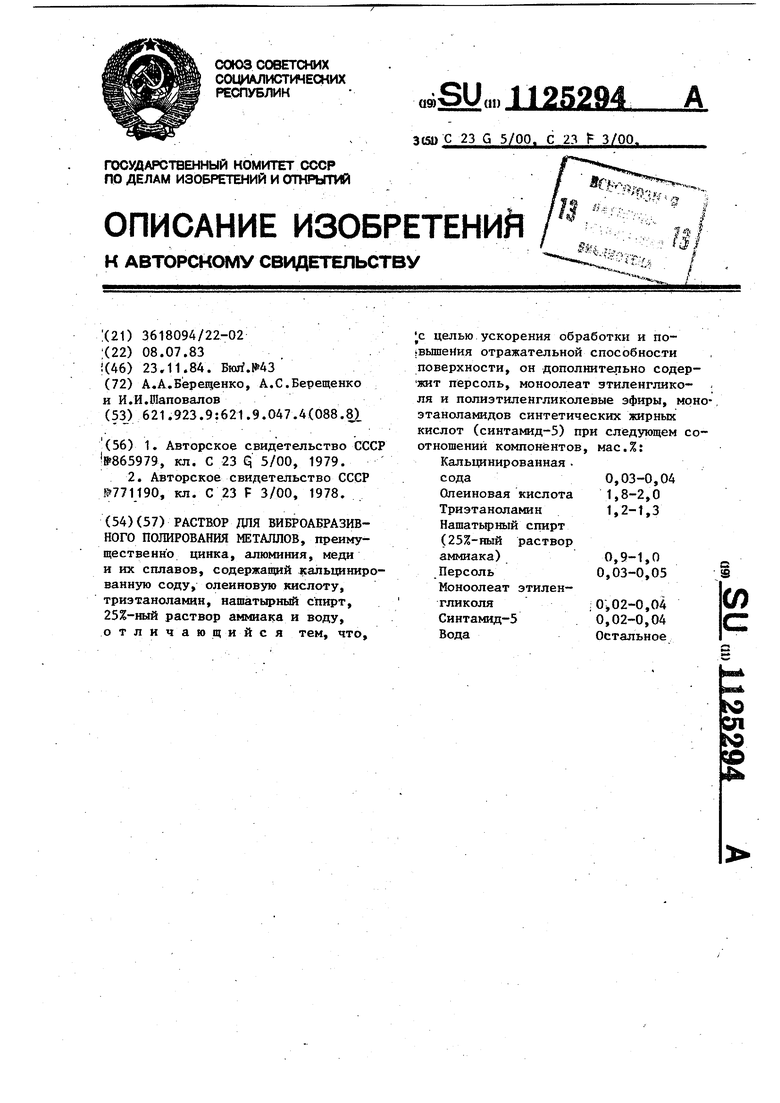

Изобретение относится к химике- механической обработке металлов, в частности к виброабразивному полированию цветных металлов, преимущественно цинка, алюминия, меди и их сплавов. Известен раствор для абразивной обработки металлов, содержащий олеи.новую кислоту, триэтаноламин и поверхностно-активное вещество, например полиоксипропилен триэпоксид lj . Недостатком этого раствора являет ся то, что в нем нельзя ис.пользовать металлические абразивные детали, ибо в кислом растворе осуществляется взаимодействие поверхности металлического наполнителя с кислотой, что приводит к быстрому истощению раст.вора. Наиболее близким к изобретению по технической сущности является раствор 2 для виброабразивного .полирования в среде стальных шаров деталей из сплавов на основе цинка, алюминия и меди. Кроме того, раствор содержит кальцинированную соду, олеиновую кислоту, триэтаноламин, аммиак и воду при следующем соотношении компонентов, мас.%: Кальцинированная сода .0,03-0,04 Олеиновая кислота1,8-2,0 Триэтаноламин 1,2-1,3 Аммиак (25%-ный раствор) 0,9-1,0 Вода Остальное При этом время виброабразивного полирования деталей для достижения чистоты поверхности металла, соответ ствующей 10-му классу чистоты при от ражательной способности поверхности 75-85%, составляет 0,5-0,6 ч. Цель изобретения - ускорение обработки и повышение отражательной способности поверхности металла. Поставленная цель достигается тем, что раствор для виброабразивного полирования металлов,-преимущественно цинка, алюминия, меди и их сплавов, содержащий кальцинированную соду,олеи новую кислоту, триэтаноламин, нашатырный спирт, 25%-нь1й раствор аммиака и воду, дополнительно содержит персоль моноолеат,этиленгликоля и полиэтиленгликолевые эфиры, моноэтаноламидов синтетических жирных кислот (синта 1 42 мид-5) при следующем соотношении компонентов, мас.%: Кальцинированная сола0,03-0,04 Олеиновая кислота 1,8-2,0 Триэтаноламин 1,2-1,3 Нашатьфный спирт (25%-ный раствор аммиака)0,9-1,0 Персоль0,03-0,05 Моноолеат этиленгликоля0,02-0,04 Синтамид-5 0,02-0,04 Вода Остальное Использование предлагаемого раствора позволяет повысить и табилизировать окислительные свойства раствора за счет введения персоли (ЫаяСОаПНпО где ,5), повысить его блескообразующую способность за счет введения моноолеата этиленгликоля С Н ООСН ХСН20Н и улучшить смачивающее, диспергирующее и моющее действие раствора за счет введения полиэтиленгликолевых эфиров моноэтаноламидов СЖК Синтамида-5. Приготовление раствора осуществляют при комнатной температуре путем растворения при перемешивании аммиака (25%-ного раствора), затем кальцинированной соли, триэтаноламина, олеиновой кислоты, персоли, моноолеата этиленгликоля и синтамида. При этом смесь не подогревают. I . Эффективная способность предлагаемого раствора оценивается по времени, необходимому для получения.шероховатости поверхности обрабатываемых деталей, соответствующей 10-му классу чистоты с отражательной.способностью поверхности металла не ниже 75-85%. тражательная способность .поверхности обрабатываемых деталей до и после обработки оценивается с помощью фотоэлектрического блескомера ФБ-2 по общепринятой методике. Для получения сравнимых данньрс виброабразивное полирование деталей осуществляют в известном растворе, содержащем соду, триэтаноламин, олеиновую кислоту, нашатырный спирт. и воду и в предлагаемом растворе в тождественных условиях обработки. Раствор (3-5 л) с наполнителем (стальные полированные щары марки 14x13, 5-6 мм ) заливают в U -образный резервуар емкостью 120 л и обрабатыва-. ют им детали из цинковых (ЦАМ4-10, ЦАМ10-5.), медных (Нейзильбер, мельхиор, латуни) и алюминиевьк САЛ20, ЛЛ8, АЛ9-Д, АЛ34П) сплавов. Исходная шероховатость поверхностей деталей R 0,20-0,32 мкм, общий вес обрабатываемых деталей 30 кг. Виброполирование производится с частотой колебаний 2050 кол,/мин при амплитуде 1,2-2,0 мм. В табл.1, приведено пять состаВОВ предлагаемого раствора при различных концентрациях его компонентов Результаты сравнительных испытаний виброполирования деталей из цветных металлов в известном и предлагаемом растворах (детали после предварительной обработки в КИ.СЛОМ растЁоре) представлены в табл.2. Из табл.2 видно, что при использовании предлагаемых растворов 2-4 при виброабразивном полировании достижение состояния микрорельефа поверхности, соответствующего iO-му классу чистоты, возможно за более короткое время обработки (0,1-0,2 ч) что в 3-5 раз повьппает производитель ность процесса в известном растворе и повышает отражательную способность поверхности, металла до 85-90%, что на 10% вьше отражательной способност .получаемой на металле после виброIполирования в базовом растворе. КроJMe того, детали после полирования в известном и предлагаемом (растворы 2-4) растворах имеет поверхность без следов пленки с зеркальным блеском. Также из табл.2 видно, .что состо ние микрорельефа поверхности деталей из цветных металлов, соответствующее 10-му классу чистоты, за минимальное время можно получить в растворе 2. Использование концентрации компонентов раствора 1 выше верхнего предела приводит к сильному вспениванию раствора, следствием чего является затруднение вращения рабочей среды,;

Таблица 1 приводящее к ухудшению качества поверхности металла (единичные следы пленки и единичные забоины) по сравнению с результатами обработки в области оптимальных концентраций, использование концентраций ниже нижнего предела нецелесообразно ввиду снижения эффективности воздействия раствора на обрабатываемую поверхность металла, которая светлая,матовая, без зеркального блеска со следами рисок предварительной механической обработки металла, (раст.вор 5). При виброполировании в растворе 5 с соотношением компонентов ниже указанных пределов наблюдается снижение показателей обработки вследствие снижения окислительных, блескообразующих, смачивающих, диспергирующих и моющих свойств раствора, а при виброполировании в растворе 1 с составом компонентов вьше указанных пределов наблюдается ухудшение показателей процесса, связанное с затруднением вращения абразивJHoro наполнителя и деталей в результате сильного вспенивания раствора. Таким образом, применение предлагаемого раствора для виброабразивного полирования деталей из цветных металлов (цинка, алюминия, меди) в среде стальных шаров, используемых в лсачестре абразивного наполнителя, позволяет повысить производительность обработки по сравнению с базовым раствором в 3-5 раз, повышая при этом отражательную способность поверхности металла на 10% при шероховатости поверхности, соответствующей 10-му кла4,су чистоты. Экономический эффект достигается за счет повышения производительности процесса и качества обработки и может составить 20000 руб. Состав раствора I ; Аммиак (25%-ный раствор) 1,1 Персоль Моноолеат этиленгликоля Синтамид 5 Остальное

Продолжение табл.1 Остальное Остальное Остальное Остальное

СО

ГО vO

m го

ГО

I vO

vD vO

| название | год | авторы | номер документа |

|---|---|---|---|

| Водный раствор для виброабразивного полирования цветных металлов | 1978 |

|

SU771190A1 |

| Водный раствор для химическойОбРАбОТКи дЕТАлЕй из СплАВОВ HAOCHOBE жЕлЕзА | 1979 |

|

SU815021A1 |

| РАСТВОР ДЛЯ ВИБРОАБРАЗИВНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061794C1 |

| Раствор для химической виброобработки деталей из латуни | 1986 |

|

SU1344533A1 |

| Водный раствор для виброабразивного полирования металлов,преимущественно алюминиевых сплавов-силуминов | 1986 |

|

SU1379340A1 |

| Способ виброхимической обработки деталей из алюминиевых сплавов | 1989 |

|

SU1686035A1 |

| Раствор для виброобразного полирования деталей из нейзильбера и мельхиора | 1973 |

|

SU565051A1 |

| Раствор для виброхимического шлифования деталей из алюминиевых сплавов | 1988 |

|

SU1629353A1 |

| Раствор для виброобразивной очистки цинка и его сплавов | 1979 |

|

SU865980A1 |

| Раствор для виброабразивного шлифования нержавеющей стали | 1985 |

|

SU1275061A1 |

РАСТШР ДЛЯ ВИБРОАБРАЗИВНОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ, преимущественно цинка, алюминияf меди и их сплавов, содержаощй лсальцинированную соду, олеиновую кислоту, триэтаноламин, нашатырный спирт, 25%-ный раствор аммиака и воду, отличающийся тем, что. с целью ускорения обработки и по;вышения отражательной способности поверхности, он дополнительно содержит персоль, моноолеат этиленгликоля и полиэтиленгликолевые эфиры, мрноэтаноламидов синтетических жирных кислот (синтамид-5) при следующем соотношений компонентов, мас.%: Кальцинированная . сода0,03-0,04 Олеиновая кислота 1,8-2,0 Триэтаноламин 1,2-1,3 Нашатьфный спирт

Ш Г

о

О ON

Q О гOСО СГ

СМ N I

СЧ

С-4 СЧ

CM

чО .О

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав для химико-механической обработки металлических изделий | 1979 |

|

SU865979A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Водный раствор для виброабразивного полирования цветных металлов | 1978 |

|

SU771190A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-11-23—Публикация

1983-07-08—Подача