(54) СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумаги | 1981 |

|

SU994603A1 |

| Способ получения бумаги сухого формования | 1981 |

|

SU1008326A1 |

| Способ изготовления бумаги технического назначения | 1986 |

|

SU1341313A1 |

| Способ получения бумаги | 1984 |

|

SU1147806A1 |

| Способ изготовления влагопрочного волокнистого материала | 1983 |

|

SU1102829A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ АЭРОДИНАМИЧЕСКОГО ФОРМОВАНИЯ | 2020 |

|

RU2755301C1 |

| СПОСОБ ВВЕДЕНИЯ НАПОЛНИТЕЛЯ В БУМАГУ | 2010 |

|

RU2426828C1 |

| Способ получения бумаги сухого формования | 1988 |

|

SU1594237A1 |

| Способ изготовления длинноволокнистой бумаги | 1986 |

|

SU1401094A1 |

| Способ получения бумаги | 1984 |

|

SU1178822A1 |

Изобретение относится, к целлюлозно-1 бумажной промышленности и может быть использовано при производстве нетканых материалов и различных видов маги, получаемых сухим способом формования. Оюсоб получения бумаги сухого формования, может быть реализован на действующем оборудовании и вновь создаваемых магоделательных машинах усовершенствованных конструкций. Известен способ быстрохч) связЬ1ванйя содержащих целлюлозу волокон, предусматривающий обработку сформованного сухим способом слоя волокон щепочньтми растворами цинкатов,станнатов, бериллатов или комплексов L -винная кислотащелочь, промывку, прессование и. сушку i Недостатками этого способа являются высокая корродирующая способность и токсичность применяемых щелочных активаторов, а также необходимость промывк обработанного бумажного полотна, что связано с большим расходом воды из-за сильного (до 100%) набухания волокон в указанных растворах. Сухость волокнистого полотна после его прессования не пр&вьш1ает 45%, вследствие трудности влагоудаленин из-за высокой вязкости применяемых для обработки растворов или дисперсий и недопустимости их интенсивного удаления в процессе сжатия бумажного полотна иэ-за сопутствующего этому процессу снижения механической прочности при уменьшении содержания клеящего вещества. Наиболее близким к изофетению является способ изготовления 0умаги, включающий формование волокнистого спея из аэровзвеси вопоко, пропитку его водным раствором реагента, прессование и суиьку. Согласно этому cnocofiiy, в качестве водного раствора реагента используют поливиниловый спирт (ПВС) с добавлением поливиниладетатной дисперсии (ПВАД) и метааина. Концентрация указанных щих веществ при этом составляет 7,5- 8,0 мас.%, что в условиях пропитки обесггечивает его содержание в готовой маге массы. Указа1шыо связутощие высокопогагмеры посл€ прессования и сушки пропитанного волокнистого слоя скрепляют волокна, в прочный бумажный лист, придавая ему также ряд специальньгх свойств - прочность во влажном состоянии и (|мльтрующие свойства L--J Недостатками известного способа получения бумаги являются: высокая стоимость и дефицитность применяемых синтстических связующих вьгсокополимеров, а также снижение их эс1)фективности для структур, образованных из коротких (в среднем 1-3 тм) волокон. Кроме того, являясь пленкоофазуюшими, высокопояимеры - связующие имеют невысокий ко- эффищюнт использования (О,8-О,6), так как в межволоконном связеобразовании участвует только часть вые окоп олимера, а остальное вещество присутствует в 6iyма/кном листе в виде пленки. Применение в производстве бумаги сухим способом таких клеящих веществ, как ПВС, ПВАД создает также ряд технологических затруднений: заклеивание {з,абивание, потеря пористости одежды бумагоделательных машин (БДМ) - прессовых сукон и сеток, а также миграция проклеивающей дисперсии при сушке бумажного полотна, приводящая к неравномерности распределе ления в нем адгезива и даже расслаиванию бумажного листа. Цель изобретения - повышение механической прочности, плотности и прочности бумаги во влажном состоянии. Поставленная цель достигается тем, что согласно способу, включающему формование волокнистого слоя из аэровзвеси волокон, пропитку его водным раствором реагента, прессование и сушку,пропитку вологашстого слоя осуществляют 2-7%-ны раствором этиленкарбоната или пропиленкарбоната, а прессование ведут при удель ном давлении 20-15О кг/см 7 Далее следует сушка бумажного полотна Любым известным способом при 1ОО-14О С. Полученная TaKiiM способом бумага из древесно-целлю юзнбтх, хлопковых, искусственных волокон и/ш их композиции обладает высокой прочностью, в том числе во влаж ном с(х:тояш1И плотностью до О,6С), а су. хость после прессования влажного, соде{ жадиего пасттю этиленкарбонаа-а бумсокного лолотпа достигает 9 5%. В процессе осуцич г11Л 11я способа исключещ.г такие технологиЧ;сю е затруд}1ения, как 6i icTpoe 11О1.Истсх-:ти одежды ЩГ-, лрили- пл. ч-го полотна к cvuiiwn пыкт тшлиндрам: необходимое для создания прочности в бумажном листе количество вводимого алкиленкарбоната ниже в 520 раз, чем применяемых в известной технологии клеящих веществ Способ получения бумаги сухого формирования осуществляют следующим образом. Из сухих или минимально увлажненных древесно-целлюлозных, хлопковых или искусственных (вискозных, медноаммиачных, ацетатных) волокон формуют сухим способом листовой материал в виде непрерьюного полотна.- Далее проводят любым известным Способом его пропитку 2-7%-ным раствором алкиленкарбоната. Влажность волокнистого полотна должна составлять при этом не менее ЗО%. Далее проводят упрочнение полотна сжатием при обычной (а лучще при 100-140 С) температуре. Одновременно происходит перераспределение активирующего раствора в структуре материала и отжим иобыгка влаги. Давление прессования сосгавдяет 20-15О кг/см, чтобы плотность t oTOBoro материала составляла 0,47-0,69 г/см . Сушку полотна проводят, если нужно, при 1ОО14О С, а далее, в зависимости от требо- вания к готовому материалу, следует отделка или специальная офаботка бумаги. Пример 1. Сухой волокнистый слой 96 г/м обрабатывают 2%-ным раствором этиленкарбоната до влажности 50%. Исходные волокна - сульфитная небеленая целлюлоза сухого измельчения на дисковой мельнице при зазоре между дисками 0,3 мм, средняя длина волокна 1,98 мм, Увлал незшый слой волокон подвергают сжатию п течение 20 с при давлении 20 кг/см , при -между двумя слоями сукна. Сукость огливки после; прессования 82%, плотность 0,55 г/см , разрывная длина 2 00 О м. В готовой бумаге содержится 1,6% этиленкарбоната. Введение 25% ПВЛД и ПВС к массе волокна согласно известному способу, в слой волокон длиной 1,98 мм дает материал с разрывной длиной 14ОО м, /j. Прессукрт в течение 20 с при 20 кг/см , сухость материала после прессования составляет 42%, содержание ПВС+ПВАД было 15%, Таким образом, предлагаемый способполучения маги путем сухого формирования дает более прочный материал, чем известный способ (разрывная длина 2000 м против 140О м), при меньшем расходе вводимых в пностп (1,6% против 1.5%. Кроме того, сухость волокнистого слоя в примере 1 по сравнению с извест ным способом почти в 2 раза выше, что делает предлагаемый способ более эконо мичным. Плотность материала для известного и предлагаемого способов составляет соответственно 0,40 и 0,49 Г/СМ т. е. преалагаемый способ позволяет получить более плотный материал. Пример2.В сухой волокнистый слой, как в примере 1, вводят б о-ный раствор пропиленкарбоната до влажности слоя 4О%. Далее увлажненный слой под; вергают сжатию про давлением 150 кг/скг в течение 5 с межцу двумя слоя- . ми сукна прессового марки П-18О. Сухость отливки после прессования составляет 90%, плотность - 0,55 г/см разрьтная длина ЗЗОО м, во влажном состоянии - 210О м. Содержание пропиленкар.боната (ПК) в ротовом матер але - 4,О%. Температура поверхности пластин на прессе составляет . Проведение процесса прессования в тех же условиях волохшистого слоя, подобного исходному в примере 1, обработанному согласно известному способу ра створом 1,2% Ма/2. . содержанием 5% NaOH, позволяет получить материал с разрывной длиной 2900 м, во влажном

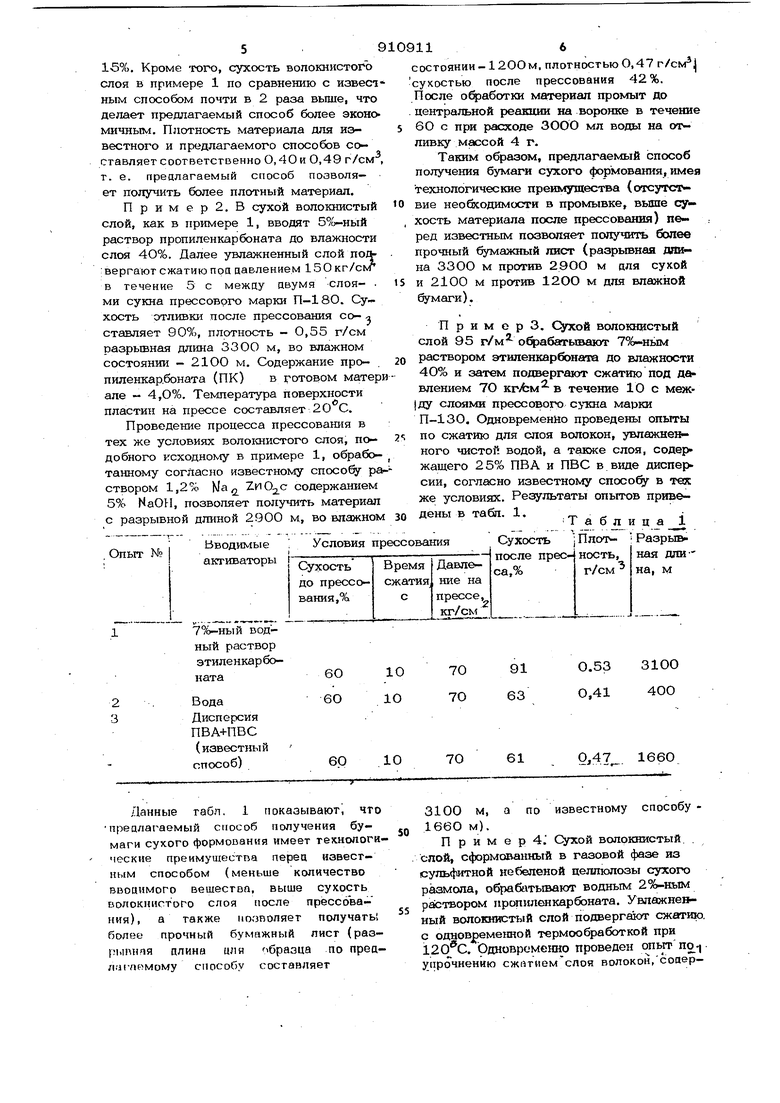

Данные табл. 1 показывают чго преалагаемый способ получения бумаги сукого формования имеет технологические преимущества перец известным способом (меньше количество ввоцимого вещества, выше сухость волокнистого слоя после прессоЪа- ния), а также позволяет получагЫ более прочный бумажный лист (разpbiiiHfiq длина цля пбразца по прецлагпрмому способу составляет

3100 м, а по известному способу166О м).

П р и м е р 4; Рухой волокнистый. . спой, сформованный в газовой фазе из сульфитной небеленой целлюлозы сухого размола, обрабнтывают водным 2%-ным раствором пропилсшкарбоната. Увлажненный волокнистый слой подвергают сжатию, с одновреме1шой термообработкой при 120 С. Одновременно проведен опыт упрочнению сжйтиемслоя волокон,соаерсостоянии-12ООм, плотностью О,47 г/см сухостью после прессования 42%. После офаботки материал промыт до центральной реакции на воронке в течение 6О с при расходе ЗООО мл воды на отливку массой 4 г. Таким образом, предлагаемый способ получения бумаги сухого формования, имея технологические преимущества (отсутствие необкодимооти в промывке, выше су- хость материала после прессования) перед известным позволяет получить более прочный бумажный лист (разрывная дгшна ЗЗОО м против 29ОО м для сухой и 21ОО м против 12ОО м для влажной бумаги). П р и м е р 3. Рухой волокнистый слой 95 г/м обрабатьтают 7%-нь1М раствором этиленкарбоната до влажности 4О% и затем подвергают сжатию под давлением 7О кгуЬм в течение 10с между слоями прессового суюиа марки П-130. Одновременно проведены опыты по сжатию для слоя волокон, увлажненного чистой водой, а также слоя, содержащего 25% ПВА и ПВС в.виде дисперк сии, согласно известному способу в тех же условиях. Результаты опытов приведены в табл. 1, Таблица 1

791О9118

жашего 30% ПВС + ПВА0 согласно «я- опыт со слоем, пропитанным чистой водой; Ьестнок способу, а также контрольный результаты опытов - в табл. 2. Данные табл. 2 показывают, чгго пред лагаемый способ получения бумаги сухого формования имеет преимущества перед известным способом (меньше количества вводимого вещества, вьппе сухость волок нистого слоя после прессования,), а также позволяет получать более, прочный, в том числе во влажном состоянии, бумажный лист. Так,: разрывная длина для пред лагаемого и известного способов составляет, соответственно 35ОО и 19ОО м в сухом ввде и 240О м против 18ОО м после увлажнения.ц Таким образом, использование предлагаемого способа получения бумаги сухого формова шя позволяет получать более прочную бгумагу, в том числе во влаж- ном состоянии, повысить ее плотность, а также сухость бумажного полотна после прессования. Экономический эффект от внедрен ы предлагаемого способа получения маги сухим способом составляет не менее 15О тыс. рублей.

Т а б липа 2 Формула изобретения Способ изготовления бумаги, включаюпдай формование волокнистого слоя из аэровзвеси волокон, пропитку его водным раствором реагента, прессование и сушку, отличающи йся тем, что, с целью повьшения механической прочности, плотности и прочности бумаги во влажном состоянии, пропитку волокнистого слоя осуществляют 2-7%-ным раствором эти- ленкарбоната или пропиленкарбоната, а прессование ведут при удельном давлеНИИ 2О-150 KiVcM -. -Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ № 1001889, л. 55 f 7,1958. 2. Авторское свидетельство СССР 654718, кл. D 21 Н 5/ОО, 1976 прототип).

Авторы

Даты

1982-03-07—Публикация

1980-07-04—Подача