(54) СПОСОБ СУХОГО ФОРМОВАНИЯ БУМАГИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования волокнистого слоя | 1975 |

|

SU765416A1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОГО ИЗГОТОВЛЕНИЯ КАРТОНА И ПИСЧЕЙ ИЛИ ПЕЧАТНОЙ БУМАГИ | 1994 |

|

RU2100508C1 |

| Устройство для сухого формования бумаги | 1980 |

|

SU966126A1 |

| Способ получения бумаги | 1984 |

|

SU1147806A1 |

| СПОСОБ ФОРМОВАНИЯ ПОЛОТНА ИЗ АЭРОВЗВЕСИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1998 |

|

RU2169223C2 |

| СПОСОБ ФОРМОВАНИЯ ПОЛОТНА ИЗ АЭРОВЗВЕСИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1998 |

|

RU2157867C2 |

| Фильтрующий материал и способ его получения | 1976 |

|

SU654718A1 |

| Установка для получения волокнистого слоя бумажной массы методом сухого формования | 1977 |

|

SU699069A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ АЭРОВЗВЕСИ ВОЛОКОН НА ФОРМУЮЩУЮ СЕТКУ БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ | 1998 |

|

RU2160804C2 |

| СПОСОБ ВВЕДЕНИЯ НАПОЛНИТЕЛЯ В БУМАГУ | 2010 |

|

RU2426828C1 |

I

Изобретение относится к способам формования волокнистого слоя однородной структуры из аэровзвеси волокон и может быть использовано в целлюлозно-бумажной промышленности для получения из волокон различного происхождения (в том числе древесноцеллюлозных) бумаги, картона, нетканных материалов и т. п.

Известные способы получения волокнистого слоя однородной структуры из аэровзвеси волокон основаны на том, что поток аэровзвеси подают на сетчатую поверхность. В результате фильтрации волокна осаждаются на ней в виде волокнистого слоя, а воздух, прошедший через сетчатую поверхность, удаляют.

При существующих способах формования бумаги аэродинамическим способом имеют место следующие недостатки:

Электризация волокон приводит к слипанию друг с другом, к оседанию их на стенках аэродинамической трубы формующего узла бумагоделательной машины, образуя скопления.

В ядре потока аэродинамические силы значительно преобладают по сравнению с пограничным. Наложение ультраtoзвуковых колебаний приводит к равномерному распределению профиля поля скорости.

15

При наложении ультразвуковых колебаний трение о стенки канала сводят до минимума или совсем ликвидируют, в результате получается однородность волокнистого слоя на сетке.

20

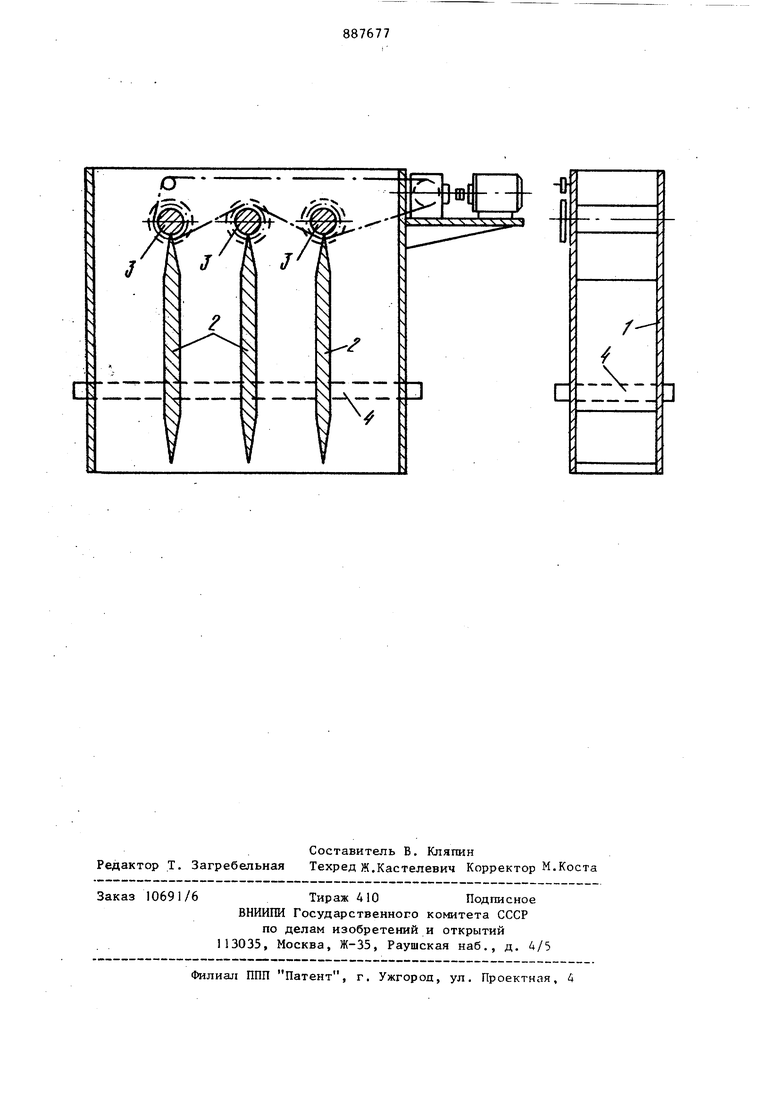

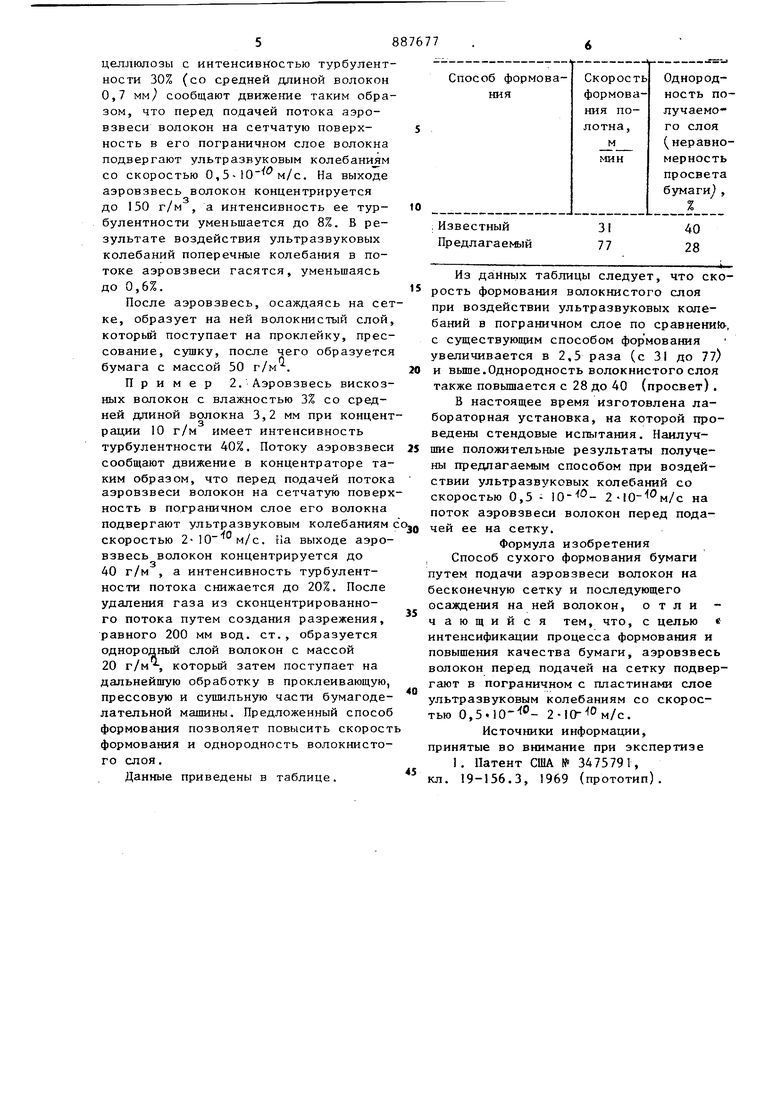

Известен способ разделения и распределения целлюлозных волокон в виде равномерного слоя, путем подачи аэровзвеси волокон на бесконечную сетку и последующего осаждения на ней волокон 13. Выбрасывание разделенных волокон на сетку при неуправляемом процессе способствует образованию флокуляции волокон, в результате чего нарушается однородность волокнистого слоя. Недостатком известного способа является то, что полученный таким способом материал не отвечает качественным характеристикам (образуются кусочки,смятости,хлопья и т.д.).Кроме того,поток аэровзвеси волокон получается неоднородный. Распределение по ширине (например сеткиj происходит неравномерно по тол1цине слоя. Целью изобретения является интенсификация процесса формования и повышение качества бумаги. Цель достигается тем, что при осу ществлении способа сухого формования бумаги путем подачи аэровзвеси волокон на бесконечную сетку и последующего осаждения на ней волокон аэровзвесь волокон перед подачей на сетк подвергают в пограничном с пластинами слое ультразвуковым колебаниям со скоростью 0,5-10-°- 2-10- м/с. На чертеже изображена установка для осуществления способа формирования волокнистого слоя, где 1 - корпу аэродинамической трубы формующего устройства; 2 - перегораживающие пла стинки; 3 - цилиндрические тела обте кания; 4 - механизм, подвергающий аэровзвесь волокон ультразвуковым ко лебаниям. Волокнистое сырье (синтетическое, древесно-целлюлозные волокна и т. д.) подвергают дезинтеграции любым извес ным способом, например, на дисковой мельнице (на чертеже не показана), в результате чего аэровзвесь волокон поступает в аэродинамическую трубу формующего устройства, где она, встр чаясь с цилиндрическими телами 3 обтекания и огибая их какой-то промежуток времени, движется самостоятель но и затем, соединяясь вновь, продол жает движение в едином потоке. На определенном расстоянии от сет ки элементарные потоки аэровзвеси во локон сливаются в единый поток, так и не успев образовать отрьгоных зон, результате чего получается ровное по ле скоростей и, следовательно, увели чение производительности формующего устройства. Наложение ультразвуковых колебаний способствует получению дис ергированного потока с равномерным аспределением его по ширине сетки ормования. Подвергая поток азровзвеси волоон ультразвуковым колебаниям с колеательной скоростью 0,5-10 - 2 х м/с устраняют указанные недотатки и получают однородный волокистый слой по ширине сетки. За счет аложения ультразвуковых колебаний .пограничном слое уменьшают трение олокна о стенки формующего устройства, в результате чего повышается корость формования волокршстого слоя. Одной из причин, вызывающей хлопьеобразование при формовании бумаги суим способом является электризация волокна. Наэлектризованные волокна слипаются друг с другом, оседают на стенках аэродинамической трубы формующего узла бумагоделательной машины, образуя скопления . Происходит флокуляция волокон обычно не в ядре потока, где аэродинамические силы весьма значительны, вследствие чего электростатические силы ( кулоновые не проявляются в должной степени. В пограничном слое энергия аэродинамической силы значительно меньше, чем в ядре потока, поэтому начинают преобладать электростатические силы. Волокна, заряженные равномерно заряженными частицами, слипаются. Происходит укрупнение частиц, что отрицательно сказывается на свойствах бумаги. При наложении ультразвуковых колебаний интенсифицируется движение частиц, в результате чего воздействие электростатических сил сводится к минимуму или полностью исчезает. Флокуляция волокон при этом предотвращается , Хорошо известно, что в потоках происходит вытягивание профиля поля скоростей вследствие наложения трения в пограничном слое ( например о стенки канала). Вытягивание поля скоростей приводит к неравномерному распределению волокон в поперечном направлении сетки. Ультразвуковые колебания дают возможность снизить трение, в результате чего уменьшается вытягивание поля скоростей. Пример 1. Поток азровзвеси сульфитной беленой целлюлозы с влажностью 10% образуется описанным методом при концентрации 20 г/м. Потоку аэровзвеси волокон сульфатной беленой целлюлозы с интенсивностью турбулентности 30% (со средней длиной волокон 0,7 мм сообщают движение таким образом, что перед подачей потока аэровзвеси волокон на сетчатую поверхность в его пограничном слое волокна подвергают ультразвуковым колебаниям со скоростью 0, м/с. На выходе аэровзвесь волокон концентрируется до 150 г/м , а интенсивность ее турбулентности уменьшается до 8%. В результате воздействия ультразвуковых колебаний поперечные колебания в потоке аэровзвеси гасятся, уменьшаясь до 0,6%. После аэровзвесь, осаждаясь на сет ке, образует на ней волокнистый слой, которьй поступает на проклейку, прессование, сушку, после чего образуется бумага с массой 50 г/м, Пример 2. Аэровзвесь вискозных волокон с влажностью 3% со средней длиной волокна 3,2 мм при концент рации 10 г/м имеет интенсивность турбулентности 40%, Потоку аэровзвеси сообщают движение в концентраторе таким образом, что перед подачей потока аэровзвеси волокон на сетчатую поверх ность в пограничном слое его волокна подвергают ультразвуковым колебаниям 2- 10-° м/с. На выходе аэроскоростьювзвесь волокон концентрируется 40 г/м , а интенсивность турбулентности потока снижается до 20%. После удаления газа из сконцентрированного потока путем создания разрежения, равного 200 мм вод. ст., образуется однородный слой волокон с массой 20 г/м , который затем поступает на дальнейшую обработку в проклеивающую, прессовую и сушильную части бумагоделательной машины. Предложенный способ формования позволяет повысить скорост формования и однородность волокнистого слоя. Данные приведены в таблице. ДО Из данных таблицы следует, что скорость формования волокнистого слоя при воздействии ультразвуковых колебаний в пограничном слое по сравнений-, с существующим способом формования увеличивается в 2,5 раза (с 31 до 77) и вьше.Однородность волокнистого слоя также повышается с 28 до 40 (просвет) . В настоящее время изготовлена лабораторная установка, на которой проведены стендовые испытания, Наилучшие положительные результаты получены предпагаемым способом при воздействии ультразвуковых колебаний со скоростью 0,5 - 10- - 2 на аэровзвеси волокон перед пода р сетку Формула изобретения Способ сухого формования бумаги путем подачи аэровзвеси волокон на бесконечную сетку и последующего осаждения на ней волокон, о т л и чающийся тем, что, с целью интенсификации процесса формования и повышения качества бумаги, аэровзвесь волокон перед подачей на сетку подвергают в пограничном с пластинами слое ультразвуковым колебаниям со скоростью 0,5. 2-10-Ом/с. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3475791, кл. 19-156.3, 1969 (прототип).

-О

Авторы

Даты

1981-12-07—Публикация

1979-12-03—Подача