мещения участков изоляции при нагреве и повреждения изоляции при последующем охлаждении в пресс-форме из-за разных коэффициентов теплового расширения жилы « изоляции.

Цель изобретения - повышение качества изоляции.

Поставленная цель достигается тем, что но предлагаемому способу отформованные детали нагревают до температуры (0,8- 1,4) Т, на участках сращивания со смещением от концов отформованной детали в сторону основной изоляции кабеля на расстоянии Д/(0,1-0,4)6 образуют облон, а на участках основной «золяции кабеля длиной /-0,14 от мест сращивания обес100 /С

нечивают перепад температур вдоль оси кабеля в пределах 100-800°С/м длины, где Т - температура плавления полимера, °С; Д/ - расстояние от конца отформованной детали до облоя, м; б - толщина изоляции кабеля, м; / - длина участка основной изоляции кабеля, м; - максимальная температура нагрева, °С; К, - перепад температур на концевых участках изоляции, °С/м. Для осуществления снособа нспользуют устройство, выполненное в виде пресс-формы с каналом, средний участок которого соответствует размерам отформованной детали, а концевые участки длиной / 100-л

0,14 соответствуют размерам основной изоляции кабеля, в которых на внутренней поверхности концевых участков канала вынолнены кольцевые выточки, примыкающие к торцам среднего участка.

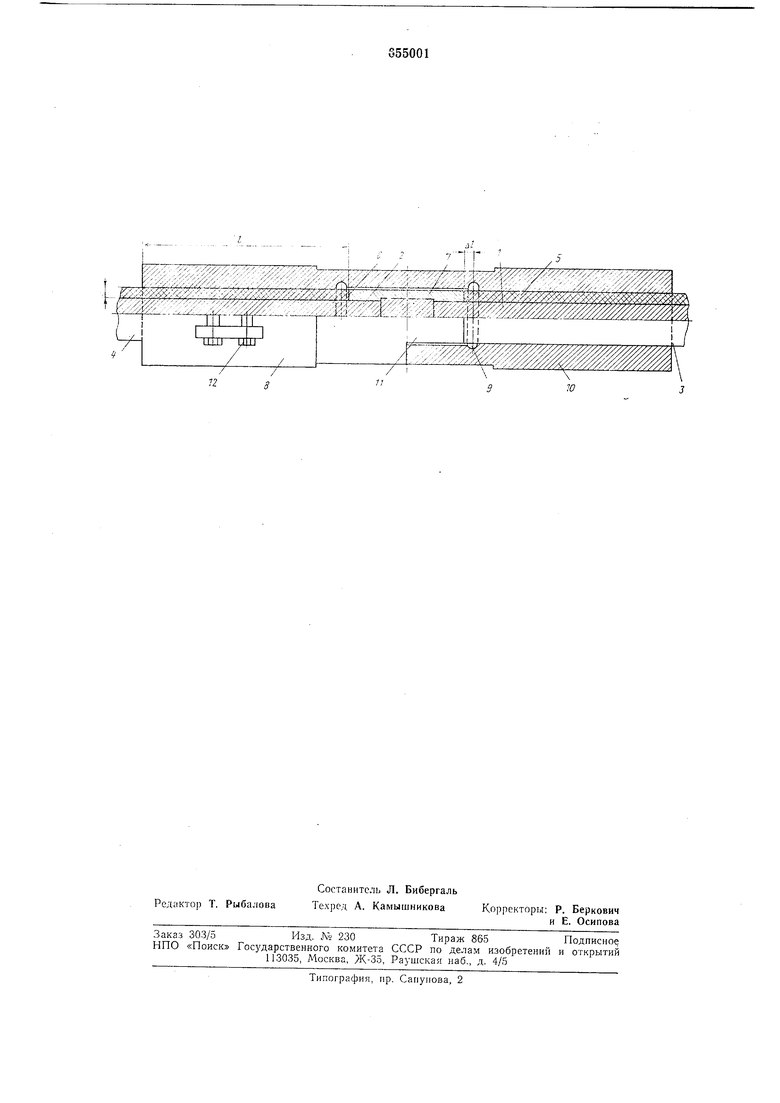

Пример 1. На жилы 1 и 2 кабелей 3 и 4 с изоляцией 5 из полиэтилена марки 153-01К, ГОСТ 16336-70, имеющей внутренний диаметр 0,022 м и наружный диаметр 0,064 м, на участке 6 сращивания кабелей длиной 0,2 м накладывают два полукольца 7 с внутренним диаметром 0,022 м, наружным диаметром 0,064 м и длиной 0,2 м, предварительно отформованных из полиэтилена той же марки, что и изоляция кабелей, и обезжиренных бензином. Участок сращивания кабелей вместе с полукольцами помещают в металлическую разъемную нресс-форму 8, внутренние размеры которой соответствуют размерам полуколец, имеющую кольцевые выточки 9 на внутренней поверхности на расстоянии 0,005 м от концов отформованной детали в сторону основной изоляции кабеля и концевые участки 10, расположенные с внешних сторон выточек. Для предотвращения прилипания полиэтилена к стенкам пресс-формы применяют прокладку из целлофановой или нолиэтилентерефталатной пленки. С помощью электрообогрева пресс-форму в течение 1 ч нагревают до 120-140°С в средней ее части (между кольцевыми выточками), т. е. до температуры, равной 1,1 -1,3 темнературы плавления полиэтилена, и выдерживают участок сращивания с нолукольцами при этой температуре в пресс-форме в течение 2 ч.

5 На концевых участках пресс-формы, сопрнкасающихся с изоляцией сращиваемых кабелей, на длине 0,14 м обеспечивают перепад температур вдоль оси кабеля порядка 500°С/м от 120-140°СС до 50-70°С. По10 еле охлаждения пресс-форму снимают. Такой способ позволяет получить качественную изоляцию па всем участке сращивания. Пример 2. На жилы 1 и 2 кабелей 3 и 4 с изоляцией 5 из изоляционного поли15 винилхлоридного пластиката марки Н-40-14, ГОСТ 5960-72 накладывают полукольца 7 из того же материала. Размеры изоляции, полуколец и пресс-формы соответствуют указанным в примере 1. Последовательность операций при сращивании кабелей аналогична описанной в примере 1. При это.м среднюю часть пресс-формы нагревают в течение 1 ч до 145-160°С, т. е. до температуры, равной 0,9-1,0 температуры

5 плавления поливинилхлорида. Время выдерл ки участка сращивания с нолукольцами в пресс-форме при этой температуре составляет 3 ч. Перепад те.мпературы па коицевых участках пресс-формы при этом равен 600°С/м, а темнература у концов прессформы 60-80°С. После охлаждения прессформу снимают. Такой снособ позволяет получить качественное сращивание изоляции из ноливинилхлорида.

5 Пример 3. На жилы 1 и 2 кабелей 3 и 4 с изоляцией 5 из нолиэтилена марки 153-01 К, ГОСТ 16336-70 накладывают полукольца 7 из того же материала. Размеры изоляции, полуколец и пресс-формы соответствуют указанным в примере 1. Последовательность операций при сращивании кабелей аналогична описанной в примере 1. Кольцевые выточки 9 расположены на расстоянии 0,001 м от концов отформованной

5 детали в сторону основной изоляции кабеля. При этом среднюю часть пресс-формы нагревают в течение 1 ч до 70-100°С в средней ее части, т. е. до температуры, равной 0,6-0,9 от темнературы плавления полиэтилена. Время выдержки участка сращивания с полукольцами в пресс-форме при этой температуре 3 ч. Перепад температуры на концевых участках иресс-формы ири этом равен 400°С/м, а температура у

5 концов пресс-формы 20-40°С. Полученная таким образом изоляция не имеет полного сращивания отформованных деталей с изоляцией кабеля из-за недостаточной темнературы нагрева и давления внутри пресс0 формы.

Пример 4. Последовательность операций при сращивании кабелей, размеры изоляции, полуколец и пресс-формы аналогичны описанным в примере 1. Кольцевые выточки 9 расположены на расстоянии 0,015 м

от концов отформованной детали в сторону основной изоляции кабеля. При этом среднюю часть иресс-формы нагревают в течение 1 ч до 150-ITO C в средней ее части, т. е. до температуры, равной 1,4-1,6 температуры плавления полиэтилена. Время выдержки участка сращивания с нолукольцами в пресс-форме при этой температуре составляет 2 ч. Перепад температуры па концевых участках пресс-формы при этом равен 7000°С/м, а температура у концов пресс-формы 50-70°С. После охлаждения пресс-формы получено некачественное сращивание полуколец с изоляцией кабеля. Изоляция внутри имеет воздущные включения, а на поверхности-углубления. При этом происходит выдавливание полимерного материала из пресс-формы из-за повыщенной температуры нагрева и избыточного давления внутри пресс-формы.

Устройство для осуществления сращивания отформованных деталей с изоляцией кабеля выполнено в виде металлической разъемной пресс-формы 8 с каналом, средний участок 11 которого соответствует размерам отформованной детали 7, а концевые

участки 10 длиной ,14 соответст100 /С

вуют размерам основной изоляции кабеля, где t - максимальная температура нагрева пресс-формы, °С; К - перепад температур на концевых участках пресс-формы, °С/м. На внутренней поверхности концевых участков канала выполнены кольцевые выточки 9, примыкающие к торцам среднего участка. Крепление пресс-формы осуществлено с помощью болтов 12.

Подобным образом можно восстанавливать и усиливать изоляцию в концевых кабельных муфтах. При этом отформованная изоляционная деталь может изготавливаться не в виде полукольца, а в виде полого цилиндра с конической поверхностью на одном или обоих торцах.

Предложенный способ наложения полимерной изоляции использован при разработке технологии монтажа соединительных и концевых муфт силовых кабелей напряжением 10, 35 и 110 кВ с изоляцией из полиэтилена, а также был опробован для восстановления поливинилхлоридной изоляции кабелей марки АВВГ на напряжение 10 кВ.

Испытания макетных образцов подтвердили высокое качество и стабильность кабельных изделий с изоляцией, наложенной предложенным способом.

Формула изобретения

5 1. Способ наложения полимерной изоляции на участок изолированного кабельного изделия, при котором на упомянутый участок накладывают предварительно отформованные детали из полимерного материала и сращивают их с основной изоляцией путем нагрева, отличающийся тем, что, с целью повыщения качества изоляции, отформованные детали нагревают до температуры (0,8-0,4) Т, на участках сращивания образуют облои со смещением от концов отформованной детали в сторону основной изоляции кабеля на расстоянии А/ (0,1-0,4)6, а на участках основной изоляции кабеля длиной ,14 от мест

сращивания обеспечивают перепад температур вдоль оси кабеля в пределах 100- 800°С/м длины,

где Т - температура плавления полимера, .5°С;

Д/ - расстояние от конца отформованной детали до облоя, м; б - толщина изоляции кабеля, м; / - длина участка основной изоляции кабеля, м;

t - максимальная температура нагрева, X; К - перепад температур на концевых

участках изоляции, °С/м.

5 2. Устройство для осуществления способа по п. 1, выполненное в виде пресс-формы с каналом, средний участок которого соответствует размерам отформованной детали, а

концевые участки длиной 1 0,14 со;100 /С

ответствуют размерам основной изоляции кабеля, в которых на внутренней поверхности концевых участков канала выполнены кольцевые выточки, примыкающие к торцам среднего участка.

Источники информации, принятые во внимание при экспертизе

1.Белоруссов Н. И., Федосеева Е. Г. Производство кабелей и проводов с пластмассовой изоляцией, аМ.-Л., «Энергия, 1966, с. 81-83.

2.Патент Франции .N9 2086837, кл. П02й 1/00, оиублик. 1971.

3.Патент ГДР Л 32987, кл. 21с 23/07, опублик. 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕРМЕТИЧНОГО СРАЩИВАНИЯ ЖИЛ КАБЕЛЕЙ В ПОЛИЭТИЛЕНОВОЙ ОБОЛОЧКЕ | 1990 |

|

SU1840234A1 |

| Способ изготовления жилы кабеля связи с изоляцией из пористого полиолефина и матрица к прессу для его осуществления | 1979 |

|

SU864346A1 |

| Высоковольтное устройство | 1976 |

|

SU813513A1 |

| Высоковольтное устройство | 1979 |

|

SU888217A2 |

| Способ сращивания кабелей в полимерной оболочке | 1981 |

|

SU1035704A1 |

| Способ сращивания силовых кабелей с резиновой изоляцией | 1990 |

|

SU1785060A1 |

| Устройство для восстановленияизОляции и ОбОлОчЕК КАбЕльНыХиздЕлий | 1979 |

|

SU813572A1 |

| СИСТЕМЫ ДЛЯ СОЕДИНЕНИЯ ИЗОЛИРОВАННЫХ ПРОВОДНИКОВ | 2012 |

|

RU2587459C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛОВ СРАЩИВАНИЯ КАБЕЛЯ В ПОЛИЭТИЛЕНОВОЙ ОБОЛОЧКЕ С РЕЗИНОВОЙ ОБОЛОЧКОЙ ГИДРОАКУСТИЧЕСКОЙ АППАРАТУРЫ | 1982 |

|

SU1840036A1 |

| ТЕПЛОГИДРОИЗОЛЯЦИОННЫЙ СТЫК ДЛЯ ИЗОЛЯЦИИ СТЫКОВЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ТЕПЛО- И ГИДРОИЗОЛИРОВАННЫХ ТРУБОПРОВОДОВ С ДВОЙНОЙ ИЗОЛЯЦИЕЙ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2004 |

|

RU2246658C1 |

Авторы

Даты

1979-03-30—Публикация

1976-10-21—Подача