Изобретение относится к электрогидравлической технике и может быть использовано в установках по очистке литья, обработке металлов давлением, разрушению минеральных руд, в сейсморазведке и т.п.

Известны электроды, представляющие собой стержень-токопровод, заключенный в корпус из диэлектрика и выступающий из него на рабочем конце настолько, чтобы исключалось разрушение изоляции при разрядах ударными волнами и гидропотоками. Недостаток их состоит в большой площади оголенной части стержня-токопровода, что приводит к значительным предпробивным потерям накопленной электрической энергии за счет стекания зарядов.

Наиболее близким к изобретению техническим решением является система двух электродов, каждый из которых содержит изолирующий корпус и стержень-токопровод в нем, снабженный средством для продольного смещения и покрытый на рабочем конце жидким диэлектриком.

Недостатком указанных электродов является ограниченный ресурс и малое время непрерывной работы, так как пленка жидкого диэлектрика, покрывающая рабочий конец стержня-токопровода, разрушается за несколько разрядов и требуется ее возобновление, для чего необходимо извлекать электрод из установки.

Цель изобретения - увеличение ресурс и упрощение эксплуатации электрода.

Цель достигается тем, что в корпусе размещена цилиндрическая камера, заполненная жидким диэлектриком, передняя и задняя стенки которой снабжены отверстиями для прохода стержня-токопровода, при этом в передней стенке выполнены сквозные продольные каналы и кольцевые проточки, соединенные между собой, а на стержне-токопроводе внутри камеры помещен конический поршень с зазором относительно станок камеры.

Кроме того, отверстие в передней стенке камеры выполнено конусным с вершиной конуса, обращенной внутрь камеры.

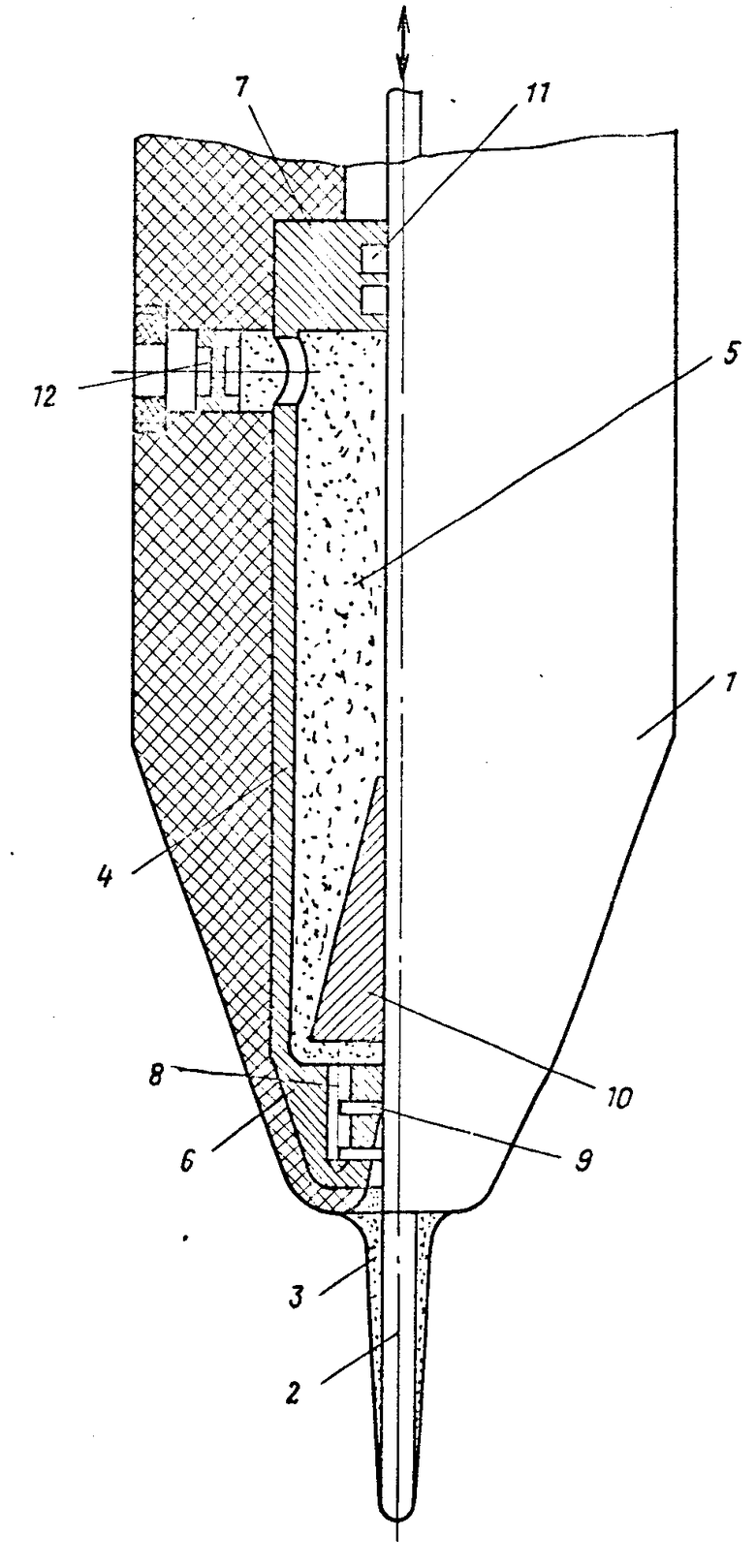

На чертеже изображен предлагаемый электрод.

Электрод содержит изолирующий корпус 1, стержень-токопровод 2, рабочий конец которого покрыт пленкой жидкого диэлектрика 3, цилиндрическую камеру 4, заполненную жидким диэлектриком 5, передняя 6 задняя 7 торцовые стенки камеры снабжены отверстиями для прохода стержня-токопровода, в передней стенке выполнены сквозные продольные каналы 8 и кольцевые проточки 9, соединенные между собой, конический поршень 10, помещенный на стержне-токопроводе внутри камеры, сальник 11 в задней стенке камеры и канал с диэлектрическим поршнем 12 для выравнивания внешнего давления и давления жидкости в камере.

Работа электрода состоит в следующем.

Электрод вводится в рабочую зону и после соединения стержня-токопровода 2 с одним из полюсов накопителя (не показан) происходит разряд между торцом его рабочего конца и обрабатываемой деталью или другим электродом, подсоединенными к другому полюсу накопителя. При этом диэлектрическая пленка 3 препятствует стеканию зарядов и образованию канала разряда с торцовых стенок рабочего конца стержня-токопровода. Под действием импульсных давлений и сил гидропотока стержень-токопровод с закрепленным на нем коническим поршнем 10 откатывается вверх. Дополнительно стержень-токопровод может быть снабжен средством для его продольного перемещения. При откате взаимодействие поршня в камере 4 с жидким диэлектриком 5 оказывает некоторое амортизирующее действие. Возвращение стержня-токопровода в рабочее положение осуществляется средством для его продольного перемещения, а также частично за счет амортизирующего действия жидкости в камере на конический поршень. При возвращении поршень выдавливает диэлектрическую жидкость через сквозные продольные каналы 8 в кольцевые проточки 9 и переднее конусное отверстие, чем достигается возобновление диэлектрической пленки на рабочем конце стержня-токопровода и подготовка электрода к следующему циклу работы.

Применение изобретения позволит увеличить ресурс работы электрода и упростить его эксплуатацию, автоматизировав возобновление диэлектрического покрытия рабочего конца стержня-токопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1987 |

|

SU1476728A1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2007 |

|

RU2340125C2 |

| ЭЛЕКТРОДНАЯ СИСТЕМА СКВАЖИННОГО ЭЛЕКТРОГИДРАВЛИЧЕСКОГО УСТРОЙСТВА (ВАРИАНТЫ) | 2010 |

|

RU2438014C1 |

| СВЕЧА ЗАЖИГАНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2322743C1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1979 |

|

SU784093A1 |

| ЕМКОСТНЫЙ ДАТЧИК УРОВНЯ | 2011 |

|

RU2539739C2 |

| ЭЛЕКТРОРАЗРЯДНОЕ УДАРНОЕ УСТРОЙСТВО | 2007 |

|

RU2339814C1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1983 |

|

SU1115315A2 |

| Многоканальный генератор высоковольтных импульсов | 1977 |

|

SU738115A1 |

| ГАЗОВЫЙ ЛАЗЕР | 1997 |

|

RU2113749C1 |

| Патент США N 3512384, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1995-02-20—Публикация

1977-10-11—Подача