Изобретение относится к области металлургии, преимущественно к сталеплавильному и литейному производствам, и может быть использовано для внепечной обработки жидких металлов и сплавов.

По основному авт.св. N 784093 известно устройство для виброимпульсной обработки расплавленного металла, состоящее из охлаждаемой разрядной камеры с электродами, имеющей со стороны рабочего торца мембрану с центральным выступом, выполненную в виде дна подпружиненного поршня, установленного в кольцевой проточке разрядной камеры. Мембрана снабжена волноводом - излучателем, выполненным в виде профильной насадки, погружаемой в расплавленный металл.

При работе такого устройства за счет высоковольтного электрического разряда в жидкости между положительным электродом и выступом мембраны в жидкости разрядной камеры возникают ударные волны, кавитация и пульсация парогазовой полости, приводящая к появлению акустической волны и гидропотока.

Ударная и акустическая волны, возникающие в зоне высоковольтного электрического разряда, частично попадая на мембрану разрядной камеры, передаются через волновод в расплавленный металл. Часть энергии гидропотока, попадающая на мембрану, приводит к массовым вертикальным перемещениям поршня с волноводом и обеспечивает гидропотоки в обрабатываемом металле, которые совместно с акустическим ветром и ударной волной создают в расплаве кавитацию и приводят к активации ее неметаллических примесей, снятию перегрева, дегазации металла, дроблению возникающих в расплаве дендритов. Недостатком данного устройства является то, что часть энергии ударной и акустической волн и гидропотока, приходящиеся к верхней и боковой поверхностям разрядной камеры, не затрачивается на полезную работу, а передается на корпус устройства. Коэффициент полезного действия невысокий. Кроме того, наличие только вертикальных перемещений волновода сужает область эффективной обработки металла, что особенно отрицательно скажется при обработке больших масс расплавленного металла.

Целью изобретения является повышение эффективности виброимпульсной обработки расплавленного металла путем увеличения области интенсивно обрабатываемого металла и повышения КПД устройства.

Поставленная цель достигается тем, что устройство для виброимпульсной обработки расплавленного металла снабжено демпферами, на которые установлена электроразрядная камера, расположенными равномерно по окружности и выполненными каждый с различной жесткостью, при этом жесткость каждого демпфера определяется зависимостью

γk=  γ где k - порядковый номер демпфера;

γ где k - порядковый номер демпфера;

n - количество демпферов;

γ - максимальная жесткость демпфера.

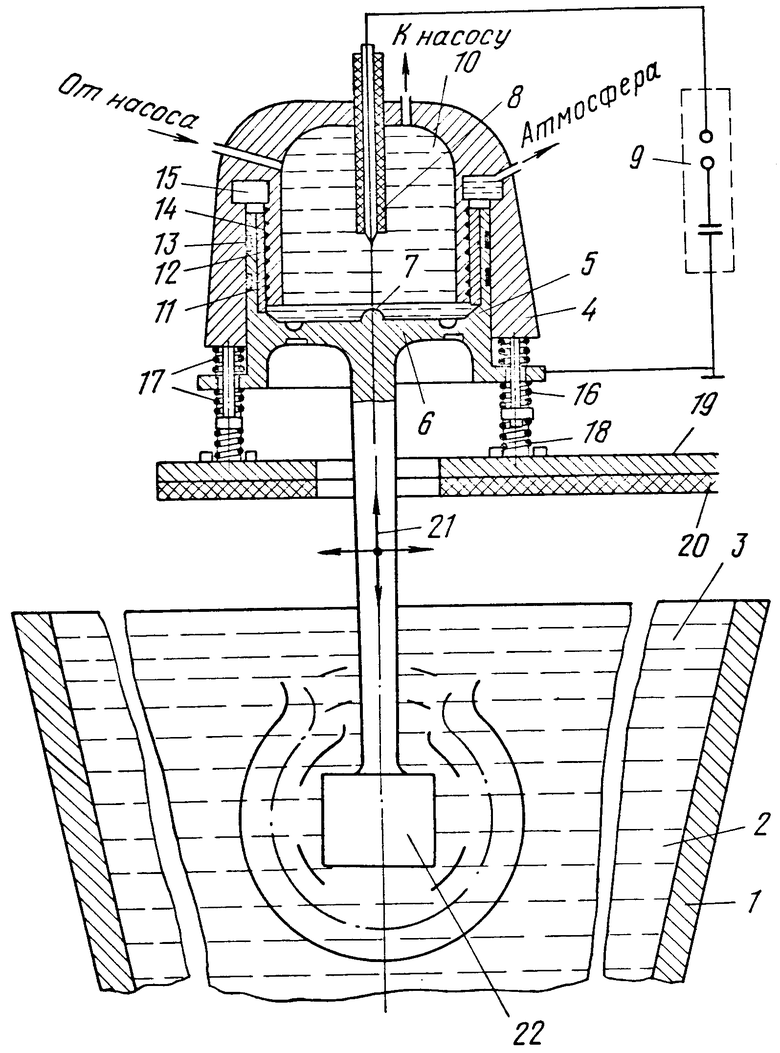

На чертеже дано предлагаемое устройство, продольный разрез.

В металлическую емкость 1 с расплавленным металлом 2 и покрытым сверху шлаком 3 погружено устройство, состоящее из корпуса 4, в расточке которого, образуя разрядную камеру, установлен поршень 5, на внутренней стороне его дна 6 выполнен выступ 7, являющийся электрод - катодом. Соосно ему в полость камеры введен электрод-анод 8. Электроды 7 и 8 соединены с генератором 9 импульсов тока. Полость разрядной камеры заполнена рабочей жидкостью 10 и связана с системой ее прокачки. Юбка 11 поршня 5 входит в кольцевую проточку, выполненную в корпусе 4 со стороны рабочего торца с возможностью свободного возвратно-поступательного перемещения. Для герметизации разрядной полости на внутренней стороне кольцевой проточки выполнено несколько секций кольцевых лабиринтных уплотнений 12, а на наружной поверхности поршня 5 установлены кольцевые манжеты 13. На внутренней поверхности поршня 5 установлена втулка 14. В корпусе 4 выполнена выточка 15, связанная каналом с атмосферой. Со стороны рабочего торца корпуса 4, в последний встроены направляющие 16. Между поршнем 5, корпусом 4 и буртиками направляющих 16 установлены пружины 17 таким образом, что поршень оказывается подвешенным на них. Нижней стороной своих буртиков направляющие 16 установлены через пружины-демпферы 18 на плите 19.

Пружины-демпферы 18 выполнены каждый с жесткостью

γk=  γ, где k - порядковый номер демпфера; n - количество демпферов; γ - максимальная жесткость демпфера.

γ, где k - порядковый номер демпфера; n - количество демпферов; γ - максимальная жесткость демпфера.

К плите 19 закреплен тепловой экран 20. К дну 6 поршня 5 закреплен стержень-волновод 21 с насадкой 22.

Устройство работает следующим образом.

Установленную на подставку литейную форму 1 наполняют расплавом 2, затем на его свободной поверхности наводят жидкий шлак 3. В расплав с помощью вспомогательного приспособления (на чертеже не показано) погружают рабочие органы устройства: стержень-волновод 21 с насадкой 22 (в случае необходимости выполнения этих элементов охлаждаемыми предварительно включается система их охлаждения). После этого включается система прокачки полости разрядной камеры и генератор 9 импульсов тока. Между электродами 7 и 8 в рабочей жидкости 10 происходит высоковольтный электрический разряд, при этом в жидкости 10 возникают ударные волны, кавитация и пульсация парогазовой полости, приводящие к появлению акустической волны и гидропотока. Ударные и акустические волны, возникающие в зоне высоковольтного электрического разряда, частично попадая на мембрану 6 разрядной камеры, передаются через волновод 21, насадку 22 в расплавленный металл. Часть энергии гидропотока, попадающая на мембрану 6, приводит к массовым вертикальным перемещениям поршня 5 с волноводом 21 и насадкой 22, сжимая при этом нижние пружины 17, и обеспечивает гидропотоки в обрабатываемом металле, которые совместно с акустическим ветром и ударной волной создают в расплаве кавитацию и приводят к активации неметаллических примесей, снятию перегрева, дегазации металла, дроблению возникающих в расплаве дендритов.

При падении давления в рабочей жидкости 10 ниже пружины 17 за счет накопившейся в них потенциальной энергии перемещают поршень 5, волновод 21 и насадку 22 вверх. В системе 2 возникает гидропоток, направленный вверх. Кроме того, часть энергии высоковольтного разряда в виде ударной волны, гидропотока и кавитации воздействует на верхнюю и боковую поверхности разрядной камеры и создают вертикальную и горизонтальную составляющие импульсного усилия, приложенного к корпусу 4. В результате того, что корпус 4 устройства установлен на демпферы, расположенные равномерно по окружности его основания и имеющие переменную жест- кость  ,

,  ... γ , разрядная камераустройства в момент приложения импульсного усилия на корпус 4 начнет колебательное движение в сторону демпфера с минимальной жесткостью

... γ , разрядная камераустройства в момент приложения импульсного усилия на корпус 4 начнет колебательное движение в сторону демпфера с минимальной жесткостью  , а затем будет колебаться и в сторону других демпферов, а вместе с этим возникнут перемещения камеры вокруг ее оси (крутильные колебания). Горизонтальные, вертикальные и крутильные колебания корпуса 4, складываясь с перемещениями поршня 5 относительно корпуса 4, существенно усиливают эффективность обработки за счет создания в металле 2 дополнительных горизонтальных и круговых гидропотоков. После того, как перемещение волновода 21 с насадкой 22 затихнут или станут малоэффективны, на электроды 7 и 8 подается очередной импульс тока, и процесс повторяется. По окончании виброимпульсной обработки выключается генератор импульсов тока, устройство удаляется из расплава. Затем отключается система прокачки и охлаждения.

, а затем будет колебаться и в сторону других демпферов, а вместе с этим возникнут перемещения камеры вокруг ее оси (крутильные колебания). Горизонтальные, вертикальные и крутильные колебания корпуса 4, складываясь с перемещениями поршня 5 относительно корпуса 4, существенно усиливают эффективность обработки за счет создания в металле 2 дополнительных горизонтальных и круговых гидропотоков. После того, как перемещение волновода 21 с насадкой 22 затихнут или станут малоэффективны, на электроды 7 и 8 подается очередной импульс тока, и процесс повторяется. По окончании виброимпульсной обработки выключается генератор импульсов тока, устройство удаляется из расплава. Затем отключается система прокачки и охлаждения.

Предлагаемое устройство за счет установки корпуса разрядной камеры на демпферы с переменной жесткостью позволяет создать в расплавленном металле за счет более полного комплексного использования энергии высоковольтного разряда в жидкости разрядной камеры дополнительные горизонтальные и круговые гидропотоки, что позволяет воздействовать на большие массы расплава. Вместе с этим повышается КПД процесса обработки. Все это приводит к повышению качества обрабатываемого металла и создает преимущества в сравнении с существующим устройством.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1987 |

|

SU1476728A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1979 |

|

SU784093A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1990 |

|

SU1764249A1 |

| УСТАНОВКА ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1987 |

|

SU1506738A1 |

| СПОСОБ ЭЛЕКТРОВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ КРИСТАЛЛИЗУЮЩЕГОСЯ МЕТАЛЛА | 1999 |

|

RU2162026C1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1977 |

|

SU628666A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОГИДРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1989 |

|

SU1734299A1 |

| ЭЛЕКТРОРАЗРЯДНОЕ УСТРОЙСТВО | 1980 |

|

SU897079A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1988 |

|

SU1536618A1 |

| Автоматический безыгольный инъектор | 1985 |

|

SU1284557A1 |

УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА по авт. св. N 784093, отличающееся тем, что, с целью повышения эффективности обработки, оно снабжено демпферами, на которые установлена электроразрядная камера, расположенными равномерно по окружности и выполненными каждый с различной жесткостью, при этом жесткость каждого демпфера определяется зависимостью

где k - порядковый номер демпфера;

n - количество демпферов;

γ - максимальная жесткость демпфера.

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1979 |

|

SU784093A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-02-20—Публикация

1983-06-18—Подача