Изобретение относится к металлургии, а конкретно к внепечной обработке жидкого металла.

Целью изобретения является повышение эффективности обработки.

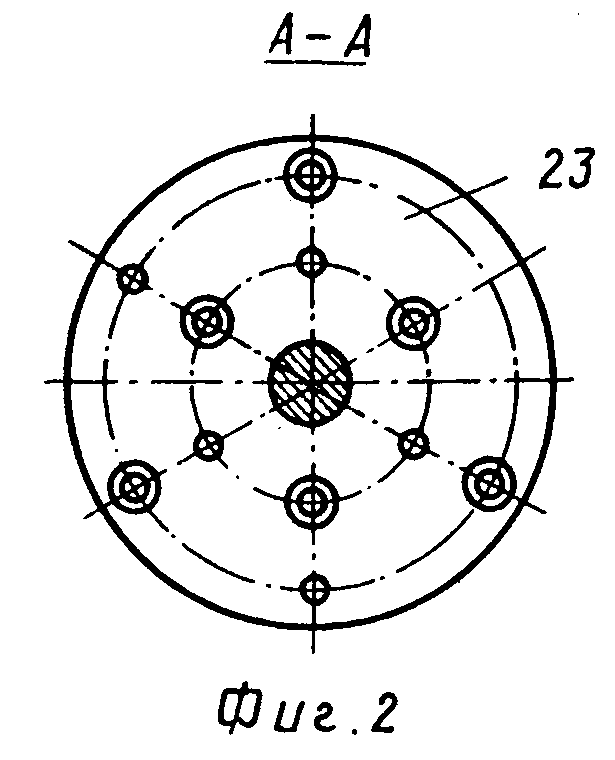

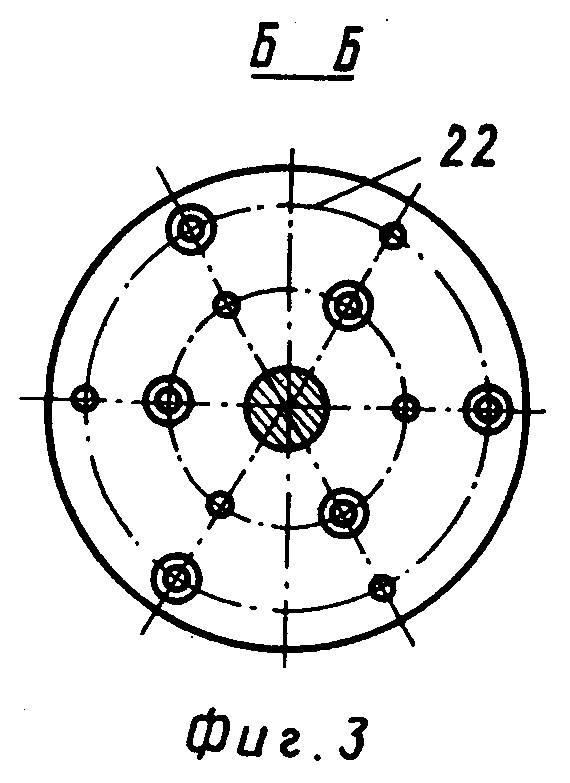

На фиг. 1 изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1.

В металлическую емкость 1 с расплавленным металлом 2, покрытым сверху шлаком 3, погружено устройство, состоящее из корпуса 4 и поршня 5, который установлен в расточке корпуса 4 и образует с ним разрядную камеру. На мембранном дне 6 поршня 5 с внутренней стороны выполнен выступ 7, являющийся электродом-катодом. Соосно ему в полость камеры введен электрод-анод 8. Электроды 7 и 8 соединены с генератором 9 импульсных токов. Полость разрядной камеры заполнена прокачиваемой рабочей жидкостью 10. Юбка 11 поршня 5 входит в кольцевую проточку, выполненную в корпусе 4 со стороны рабочего торца с возможностью свободного возвратно-поступательного перемещения.

Для герметизации разрядной полости на внутренней стороне кольцевой проточки выполнено несколько секций кольцевых лабиринтных уплотнений 12, а на наружной поверхности поршня 5 - кольцевые манжеты 13. На внутренней стороне поршня 5 установлена втулка 14. В корпусе 4 выполнена выточка 15, связанная каналом с атмосферой. Со стороны рабочего торца корпуса 4 в последний встроены опорные выступы 16. Между поршнем 5, корпусом 4 и опорными выступами 16 установлены пружины 17 таким образом, что поршень оказывается подвешенным на них. Нижней стороной своих буртиков направляющие 16 установлены через пружины-демпферы 18 на плите 19, к которой прикреплен тепловой экран 20. Мембранное дно поршня 5 переходит в волноводный стержень 21, нижняя излучающая часть которого выполнена в виде профильной насадки 22. На волноводном стержне 21 на границе металл-шлак расположена дополнительная профильная насадка 23.

Обе насадки 22 и 23 выполнены с наружным диаметром dн, равным (0,2-0,5)d, где dн - внутренний диаметр литейной формы. Со стороны торцовых поверхностей на насадках выполнены конусные отверстия, одна часть которых расположена вверх меньшим основанием, а другая часть - большим, при- чем суммарная площадь Σ S отверстий по меньшему основанию на каждой насадке равна (0,1-0,15)Sн, где Sн - площадь торцовой поверхности насадки.

Устройство работает следующим образом.

В установленную на подставку литейную форму 1, заполненную расплавом 2 с наведенным на поверхности жидким шлаком 3, погружают рабочие органы устройства - стержень-волновод 21 с насадками 22 и 23 с помощью вспомогательного устройства (на чертеже не показано).

После этого включается система прокачки полости разрядной камеры и генератор 9 импульсных токов. Между электродами 7 и 8 в рабочей жидкости 20 происходит высоковольтный электрический разряд, сопровождающийся появлением в ней ударных волн, кавитации и пульсации парогазовой полости, приводящих к появлению акустической волны и гидропотока.

Ударные и акустические волны, возникающие в зоне высоковольтного электрического разряда, попадая на мембрану 6 разрядной камеры, передаются через волновод 21 и насадки 22 и 23 в расплавленный металл.

Часть энергии гидропотока, попадающая на мембрану, приводит к массовым вертикальным перемещениям поршня 5 с волноводом 21 и насадками 22 и 23 вниз, сжимая при этом пружины 17.

При этом в конусных отверстиях 24, расположенных вершинами вверх, возникают турбулентные потоки жидкого металла, направленные вверх. Потоки, созданные над насадкой, расположенной на границе металла со шлаком, перемешивают металл со шлаком и усиливают их взаимодействие, что повышает эффект рафинирования металла от неметаллических включений и газов.

Турбулентные потоки, созданные в конусных отверстиях 24 нижней насадки 22, встречаются с потоками металла, созданными нижней торцовой поверхностью верхней насадки 23, что способствует интенсивному перемешиванию металла, выравниванию его температурного градиента, уменьшению микронеоднородности расплава. При падении давления в рабочей жидкости 10 нижние пружины 17 за счет накопившейся в них потенциальной энергии перемещают поршень 5 и волновод 21 с насадками 22 и 23 вверх. При этом насадка 23, установленная на волноводе на границе шлак - металл, создает колебания поверхности расплава.

За счет расположения конусных отверстий 24 вершинами конусов вверх-вниз турбулентные потоки образуются при движении волновода как вверх, так и вниз. Направление этих потоков противоположно направлению движения волновода.

При этом эффективность обработки расплава максимальна при значениях наружного диаметра насадок, равных (0,2-0,5)d. При dн < 0,2d мала масса жидкого расплава и шлака, подвергаемая интенсивной обработке, а при dн > 0,5d масса волновода с насадками настолько велика, что амплитуда, скорость и ускорение его перемещения незначительны и эффективность обработки снижается.

Суммарная площадь ( Σ S ) конусных отверстий по малому их диаметру в интервале эффективной обработки расплава рав- на (0,1-0,15)Sн. При Σ S< 0,1Sн недостаточный объем расплава шлака вовлекается в участие виброструйного эффекта, а при Σ S> 0,15 Sн уменьшается площадь плоской торцовой поверхности насадок, что приводит к снижению акустического воздействия на расплав.

Кроме того, часть энергии высоковольтного разряда в виде ударной волны, гидропотока и кавитации воздействует на верхнюю и боковую поверхности разрядной камеры и создает вертикальную и горизонтальную составляющие импульсного усилия, приложенного к корпусу 4. В результате того, что корпус 4 устройства установлен на демпферы, расположенные равномерно по окружности его основания и имеющие переменную жесткость, разрядная камера устройства в момент приложения импульсного усилия на корпус начнет колебательное движение, а вместе с этим возникнут перемещения камеры вокруг ее оси (крутильные колебания).

Горизонтальные, вертикальные и крутильные колебания корпуса 4, складываясь с перемещениями поршня 5 относительно корпуса, усиливают эффективность обработки за счет создания в расплавленном металле 2 дополнительных гидропотоков.

После того как перемещения волновода 21 с насадками 22 и 23 затихнут или станут малоэффективными, на электроды 7 и 8 подается очередной импульс тока и процесс повторяется. После окончания виброимпульсной обработки выключается генератор 9 импульсов тока, устройство удаляется из расплава 2. Затем отключается система прокачки и охлаждения.

По сравнению с прототипом предлагаемое устройство позволяет создать в расплавленном металле турбулентные гидропотоки и более интенсивное взаимодействие металла со шлаком, что способствует активному перемешиванию расплава, увеличению числа центров кристаллизации, повышению степени рафинирования металла и удаления газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1983 |

|

SU1115315A2 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1979 |

|

SU784093A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1990 |

|

SU1764249A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОГИДРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1989 |

|

SU1734299A1 |

| СПОСОБ ЭЛЕКТРОВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ КРИСТАЛЛИЗУЮЩЕГОСЯ МЕТАЛЛА | 1999 |

|

RU2162026C1 |

| УСТАНОВКА ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1987 |

|

SU1506738A1 |

| ЭЛЕКТРОД | 1977 |

|

SU655113A1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2360975C2 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ РАСПЛАВОВ | 1984 |

|

SU1187353A1 |

| СПОСОБ ВЫПЛАВЛЕНИЯ МЕТАЛЛА И ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2127327C1 |

Изобретение относится к металлургии, а конкретно к внепечной обработке жидкого металла. Целью изобретения является повышение эффективности обработки. Установка снабжена дополнительной насадкой 23, установленной на границе раздела металл - шлак, при этом обе насадки выполнены с наружным диаметром, равным 0,2 - 0,5 внутреннего диаметра емкости, и имеют конические отверстия, с ориентированными меньшими основаниями поочередно вверх и вниз, а суммарная площадь меньших оснований отверстий равна 0,1 - 0,15 площади торцевой поверхности насадки. Уданые и акустические волны, возникающие в разрядной камере, передаются через волновод 21 и насадки 22, 23 в расплавленный металл. В конусных отверстиях возникают турбулентные потоки, способствующие интенсивному перемешиванию расплава, повышению его однородности. 3 ил.

УСТАНОВКА ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА, содержащая емкость для расплава, разрядную камеру с рабочей жидкостью и электродами, мембрану с центральным выступом и излучателем, снабженным в нижней части стержня насадкой, при этом мембрана выполнена в виде подпружиненного поршня, размещенного в кольцевой проточке разрядной камеры, отличающаяся тем, что, с целью повышения эффективности обработки, она снабжена дополнительной насадкой, установленной на стержне излучателя, при этом обе насадки выполнены с наружным диаметром, равным 0,2 - 0,5 внутреннего диаметра емкости, и имеют конические отверстия, сориентированные меньшими основаниями поочередно вверх и вниз, причем суммарная площадь меньших оснований отверстий равна 0,1 - 0,15 площади торцовой поверхности насадки.

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1983 |

|

SU1115315A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-02-20—Публикация

1987-03-09—Подача