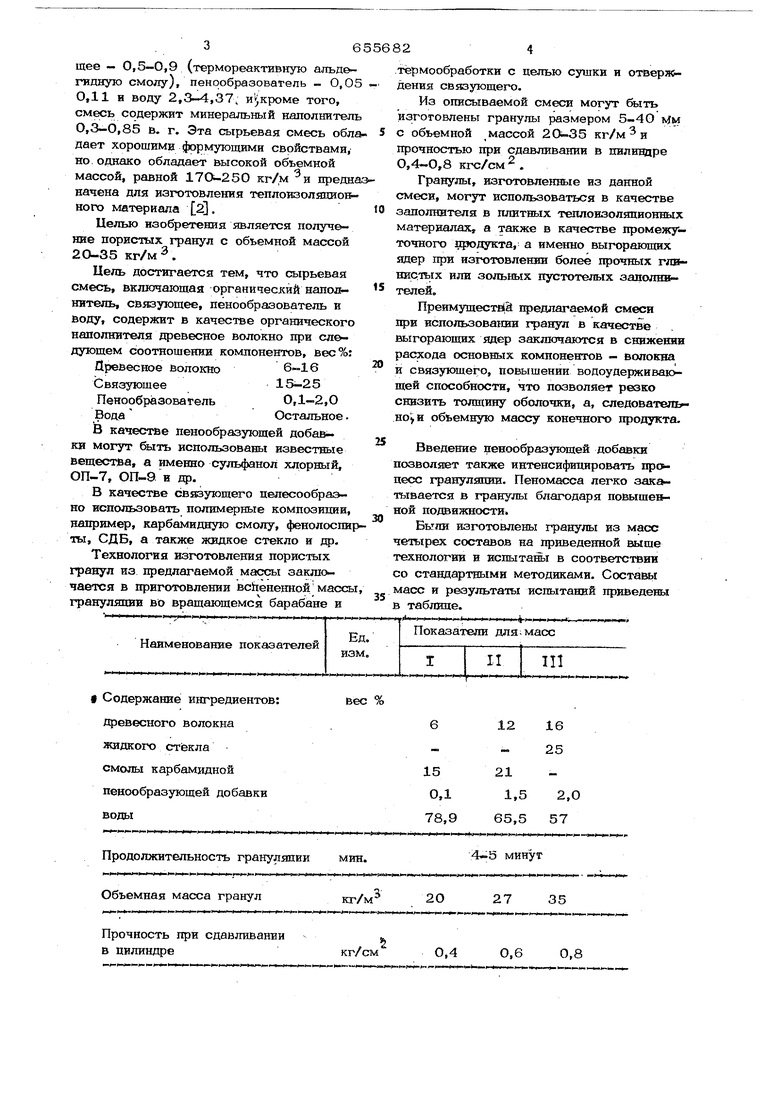

щее - 0,5-0,9 (термореактивную альдегидную смолу), пенообразовагель - 0,0 О,11 в воду 2,3-4,37ч и ;кроме того, смесь содержит минеральный наполнител 0,3-0,85 в, г. Эта сырьевая смесь обл Дает хорошими формующими свойствами, но. однако обладает высокой объемной массой, равной кг/м и предн начена для изготовления теплоизоляцион ного материала 2. Целью изобретеврня 5шляется получение пористых гранул с объемной массой 20-35 кг/м. Цель достигается тем, что сырьевая смесь, включающая органический наполнитель, связующее, пенообразователь и воду, содержит в качестве органического наполнителя древесное волокно при сл&дующем соотношении компонентов, вес%: Древесное волокно6-16 Связующее15 -25 Пенообразователь0,,0 ВодаОстальное. В качестве пенообразуюшей добавки могут быть использованы известные вещестеа, а именно сульфанол хлорный, ОП-7, ОП-9 в Щ1. В качестве связующего целесообразно использовать полимерные композихши, например, карбамидную смолу, фенолоспи TbJ, С ДБ, а также жидкое стекло и др, Технология изготовления пористых гранул из предлагаемой массы заключается в приготовления всйененной; масжы грануляции во вращающемся барабане и .термообработки с целью сушки и отверждения связующего. Из описываемой смеси могут . изготовлены гранулы размером 5-4О мм с объемной массой кг/м и прочностью при сдавливании в пиливдре 0,4-О,8 кгс/см-. Гранулы, изготовленные из данной смеси, могут использоваться в качестве заполнителя в шштных теплоизоляционных материалах, а также в качестве промежуточного продукта,- а именно выгорающих ядер при изготовлении более прочных глинистых или зольных пустотелых залолш телейоПреимуществ предлагаемой смеси Щ)И использовании газанул в качестве выгорающих ядер заключаются в сниженяв расхода основных компонентов - волокна и связующего, повышении водоудерживак щей способности, что позволяет резко снизить толщину оболочки, а, следовательгно н объемную массу конечного продукта. Введение пенообразующей добавки позволяет также интенсифицировать процесс грануляции. Пеномасса легко закатывается в гранулы благодаря повыщевной подвижности. Были изготовлены гранулы из масс четырех составов на приведенной выще технологии и испытай в соответствии со стандартными методиками. Составы масс и результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления легкого заполнителя | 1977 |

|

SU690035A1 |

| Сырьевая смесь для изготовления теплоизоляции | 1990 |

|

SU1787974A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО НАПОЛНИТЕЛЯ ДЛЯ ЛЕГКОГО БЕТОНА И ИЗГОТАВЛИВАЕМЫЙ ТАКИМ СПОСОБОМ ГРАНУЛИРОВАННЫЙ НАПОЛНИТЕЛЬ | 2023 |

|

RU2833388C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2469977C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПУСТОТЕЛОГО ЗАПОЛНИТЕЛЯ | 1994 |

|

RU2081080C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2556596C2 |

| ЗАСЫПКА ДЛЯ ПОКРОВНОГО ШЛАКА, СПОСОБ ЕЕ ПРОИЗВОДСТВА И ПРИМЕНЕНИЯ | 2003 |

|

RU2298041C2 |

| Сырьевая смесь для изготовления теплоизоляционно-конструкционного материала | 1979 |

|

SU863581A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНОВ | 2010 |

|

RU2426703C1 |

§ Содержание ингредиентов: древесного волокна жидкого стёкла смолы карбамидной пенообразуюшей добавки воды

Продолжительность гранул5шии мин.

Объемная масса гранул

Прочность при сдавливании в цилиндре

вес %

16

12 25

пЛ

21

1,5

2,0 65,5

57

4-5 минут

кг/м

20

2735

кг/см

0,6

0,4

0,8 Как видно из таблипы, описываемая смесь обеспечивает снижение объемной массы гранул в 4-7 раз. При ,этом гранулы имеют достаточную для транспортировки и операции введения запопнителя в теплоизоляционную массу прочность (0,4-О,8 кгс/см). Гранулы мог использоваться в качестве эффективного заполнителя в пенопластах. Применение гранул в качестве выгорающих ядер позволяет снизить объемную массу такого пустотелого материала благодаря уменьшению толщины оболоч ки. Экономический эффект является след ствием снижения расхода компонентов, улучшения теплотехнических характеристик заполнителя и сокращения пропесса грануляции, и ожидается в размере 0,61,0 руб. на 1 м гранул и 5,6 руб, на 1 м™ легкого бетона, в котором к& рамзит заменен предлагаемыми гранулами. Формула изобретения Сырьевая смесь для. изготовления пористого материала включающая органический наполнитель, связующее, пенообразователь и воду, отличающаяся тем, что, с целью получе ния пористых гранул с объемной массой 20-35 кг/м , она содержит в качесгтве органического наполнителя древесное волокно при следующем сотношввшпв кок понентов, вес %; Древесное волокно&-1б Связующее.15-25 Пенообразователь0,1-2,0 ВодаОстальное. Источники информации, принятые во внимание, при экспертизе 1.Безв хий А.А. и pp. Разработка технологии пустотелого заполнителя для легких бетонов, Строительные матерва лы)№ 1О, 1976, с. 32-34. 2.Авторское, свидетельство СССР № 488796f кл. С О4 В 43/12, 1974.

Авторы

Даты

1979-04-05—Публикация

1977-10-27—Подача