Изобретение относится к строительным материалам и может бьпъ использовано при производстве легких пористых заполнителей.

Известен способ изготовления гранулированной минеральной ваты 1 путем одновременной подачи клочков ваты и синтетического связующего во вращающуюся мещалку барабанного типа и последующей термообработки окатьпией с целью высупшвания и отвержДения связующего. Гранулы, полученные указанным способом, имеют объемную массу 200300 кг/м. Недостатком известного способа является высокая объемная масса гранул при сравнительно низкой прочности и длительном процессе производства.

Известен также способ изготовления легкого пористого заполнителя из растворимого стекла (2,3 путем грануляции стекла введением его в виде капель в раствор хлористого кальция с последующей сушкой гранулята и вспучиванием при температуре 200 С и более высокой. Получаемые гранулы отличаются низкой объемной массой до 100 кг/м и в зависимости от вида наполнителя н добавок - щироким диапазоном прочностных показателей. Недостатком способа является его сравнительно высокая трудоемкость и многостадийность процесса производства.

Известен также способ изготовления легкого заполнителя 4 путем грануляции и термообработки массы распылением на подложку из несмачивающегося материала, например на фторопластовую пленку, и последующей термообработки при 230-280С в течение 5-8 мин.

Заполнитель, изготовляемый известным способом, имеет объемную массу 50-150 кг/м, размер частиц 0,01-2 мм, прочность при сжатии до 6 кгс/см.

Недостатками известного способа являются:

1.Сравнительно высокая объемная масса.

2.Малый размер частиц заполнителя, высокая удельная поверхность, что влечет за собой повышениьга расход связующих при изготовлении изделий на основе данного заполнителя.

3.Невозможность получения заполнителей из синтетических смол, например карбамидной, обусловленная рекомендуемым режимом термообработки (вьщержка в течение 5-8 мин при 230-270°С приводит к деструкции большинст ва синтетических смол). 4. Высокая теплоемкость процесса производ ства. Наиболее близким к изобретению является способ изготовления легкого заполнителя, вкл чаюихий грануляцию массы из карбамндной ко позиции распылением горячим воздухом 5. Недостатками этого способа являются; 1.Сравнительно высокая объемная масса. 2.Малый размер частиц заполнителя. Целью изобретения является получение заполнителя с пониженной объемной массой и укрупненными размерами частиц. Поставленная цель достигается тем, что грануляцию и термообработку осуществляют совместно путем нанесения массы из карбамидной Композиции 8 виде капель на нагретую до 100-185° С термостойкую металлическую поверхность, которую предварительно покрывают слоем тонкодисперсного порошка толщиной 0,05-1 мм, и выдерживания капель на поверхности в течение 3-6 мин. Сущность способа заключается в том, что капли массы, попадая на поверхность с тонкодисперсноР подсыпкой, закатываются, приобретая сфероидальную форму (наподобие капель дождя, которые падая на пьшьную поверхность, скатываются в шарик). Нанесение тонкодисперсной подсыпки, например из перлитовой муки, на нагретую поверхность с температурой 100-185°С позво

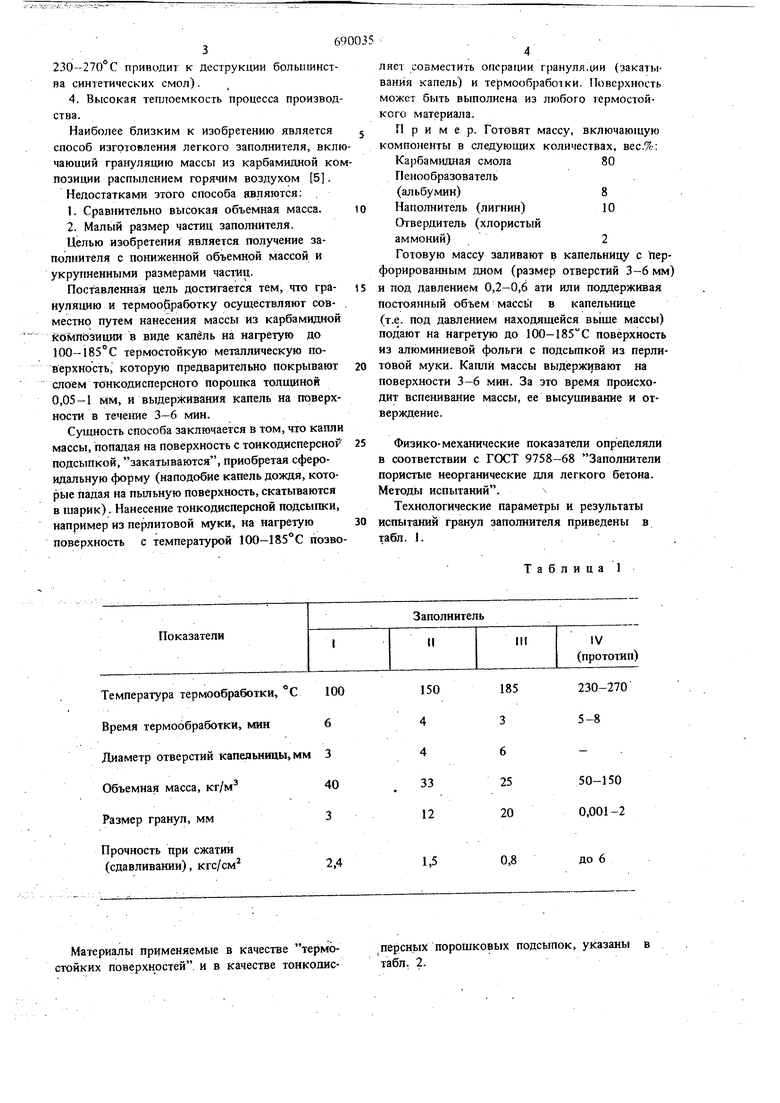

Таблица I ляет совместить операции грануля,1ии (закатывания капель) и термообрабо1ки. Поверхность может быть выполнена из любого термостойкого материала. Пример. Готовят массу, включающую компоненты в следующих количествах, вес.%: Карбамидная смола80 Пенообразователь (альбумин)8 Наполнитель (лигнин)10 Отвердитель (хлористый аммоний)2 Готовую массу заливают в капельницу с перфорированным дном (размер отверстий 3-6 мм) и под давлением 0,2-0,6 ати или поддерживая постоянный объем массьг в капельнице (т.е. под давлением находящейся выше массы) подают на нагретую до 100-185 С поверхность из алюминиевой фольги с подсьткой из перли1ОВОЙ муки. Капли массы выдерживают на поверхности 3-6 мин. За это время происходит вспенивание массы, ее высушивание и отверждение. Физико-механические показатели определяли в соответствии с ГОСТ 9758-68 Заполнители пористые неорганические для легкого бетона. Методы испытаний. Технологические параметры и результаты испытаний гранул заполнителя приведены в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления пористого материала | 1977 |

|

SU655682A1 |

| Способ получения пористого заполнителя | 1980 |

|

SU1013438A1 |

| Способ получения легкого заполнителя | 1977 |

|

SU681017A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2177462C2 |

| Способ получения заполнителя для легкого бетона | 1977 |

|

SU679601A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1978 |

|

SU753824A1 |

| Композиция для получения пенопласта | 1978 |

|

SU767142A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНОВ | 2010 |

|

RU2426703C1 |

| Композиция для изготовления теплоизоляционного материала | 1977 |

|

SU626084A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

Прочность при сжатии (сдавливании), кгс/см

2,4

Материалы применяемые в качестве термостойких поверхностей и в качестве тонкодис1,5

до 6

0,8

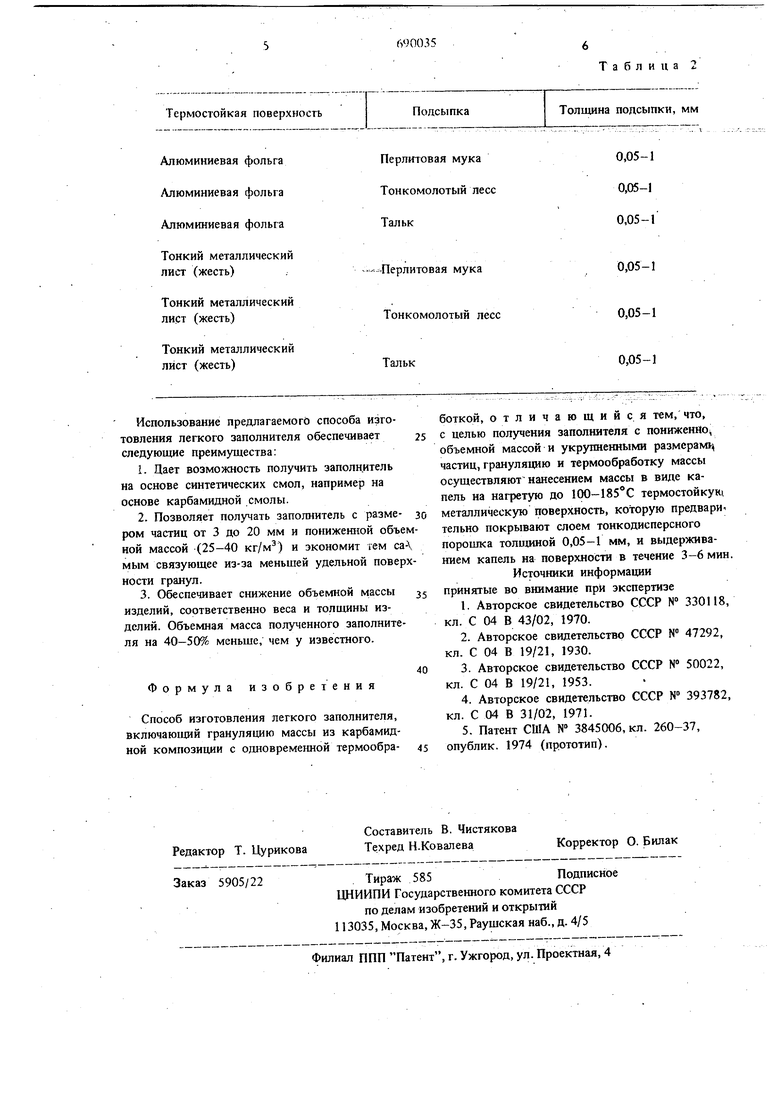

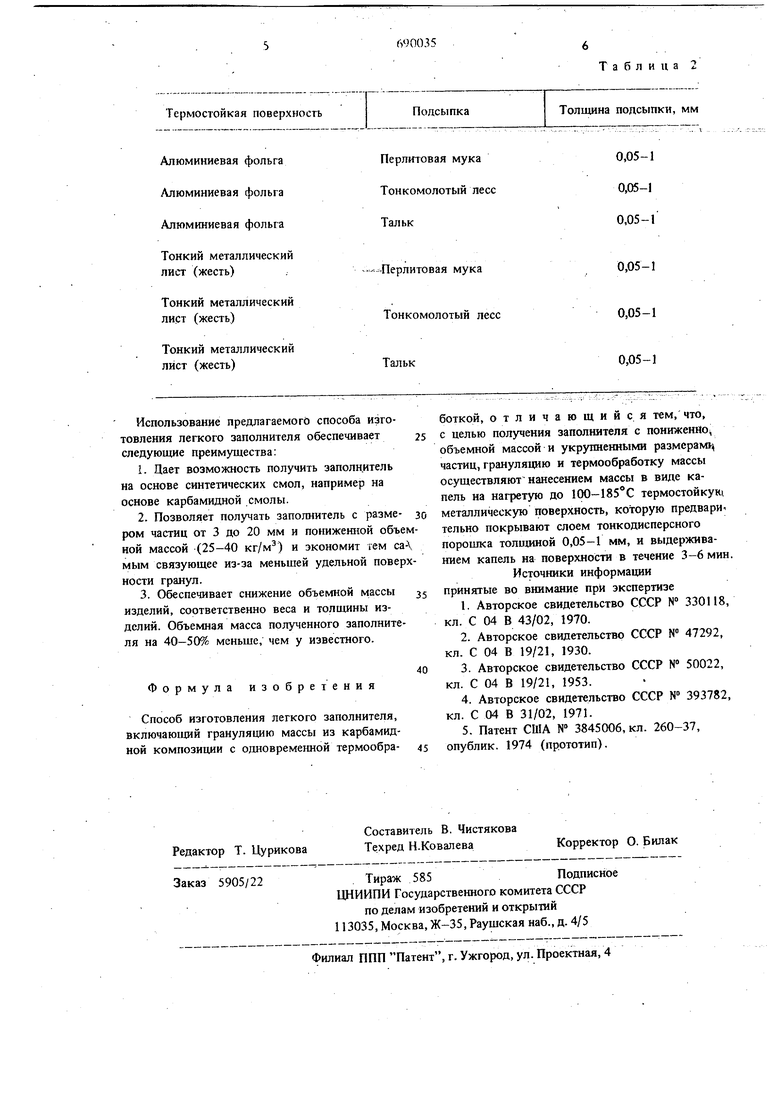

персных порошковых подсыпок, указань табл. 2. Использование предлагаемого способа изготовления легкого заполнителя обеспечивает следующие преимущества: 1.Дает возможность получить заполнитель на основе синтетических смол, например на основе карбамидной смолы. 2.Позволяет получать заполнитель с размером частиц от 3 до 20 мм и пониженной объ ной массой (25-40 кг/м) и экономит тем с мым связующее из-за меньшей удельной пове иости гранул. 3.Обеспечивает снижение объемной массы изделий, соответственно веса и толщины изделий. Объемная масса полученного заполните ля на 40-50% меньше, чем у известного. Формула изобретения Способ изготовления легкого заполнителя, включающий грануляцию массы из карбамидной композиции с одновреме1шой термообработкой, отличающийся тем, что, с целью получения заполнителя с пониженно объемной массой и укрупненными размерами частиц, грануляцию и термообработку массы осуществляют нанесением массы в виде капель на нагретую до 100-185С термостойкую металлическую поверхность, которую предварительно покрывают слоем тонкодисперсного порошка толидшой 0,05-1 мм, и выдерживанием капель на поверхности в течение 3-6 мин. Источники информации принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 330118, кл. С 04 В 43/02, 1970. 2.Авторское свидетельство СССР № 47292, кл. С 04 В 19/21, 1930. 3.Авторское свидетельство СССР № 50022, кл. С 04 В 19/21, 1953. 4.Авторское свидетельство СССР № 393782, кл. С 04 В 31/02, 1971. 5.Патент США № 3845006, кл. 260-37, опублик. 1974 (прототип).

Авторы

Даты

1979-10-05—Публикация

1977-04-11—Подача