Изобретение относится к черной металлургии, а именно к выплавке 6ыстроре;кущи;х сталей любого в дуговых и ИНВ.УКЦИОН.НЫК печах.

Способы выплавки специальных сталей с целью ул5 чиления их пластичности предусматривают предварительное раскисление расплава aлю 5Иiiиeм перед .выпуском плавки с последующим мо дифицироваггием стали силикокальцнем в ковше во время слиза плавки 1J,

Известен способ раскисления кальцием быстрорежущей стали, заключающийся в TOt-.i, что быстрорежуа1у 0 стал получают путем вдувания в жидкую сталь сплава кальция (например, силикокальция}, затем металл подвергают циркуляционному вакуумирозанию, перемешиванию и быстрому затвердеванию 2, Рекомендуется, чтобы силикокальций был в виде порошка, который вводят с помощью газа-носителя на середину ковша вблизи сгго дна. Для поЕЫШ. степени усвоения кальция его вдувают в жидкую сталь совместно с углеродом (например, карбид кальция) или, цветными металлаг.ш такими, как свинец, висмут, селен, сера, теллур и др, 3 или совместно с алю-, минием 4, причем количество кальЕкражеккое з кг ка одну тонну расллана, составляет 0,125-6,67 от содержания кислорода Б металле в момент присадки кальция.

Известным способегм Еыплаг5ки быстрорежущей стали с кальцием, п,рисуиц1 следующие недостатки:

- быстрорежущую сталь получают посредзстводм вдувания кальция в виде

0 порошкообразных сплавоз кальция с кремнием, углеродом нли цветными металлами, что кепрнемяеко для быстрорежущ, стале г, так как содержание кремния в гог.овом металле согласно ГОСТ 5352-63 не должно превышать О,-40%, а на,пичг1е цветных металлов BOo6,tie ке предусмотрено;

- пр1 садка металлического кальция в количестве 0,125-6,67 от содержания кислорода в металле в момент присадки кальция при температуре вьаае темперсзтуры ликЕидуса на 15-70 С не обеспечит необходимой концентрации остаточного содержания кальция ,в ме5талле при условии выплавки в открытых дуговых и индукционных электропечах;

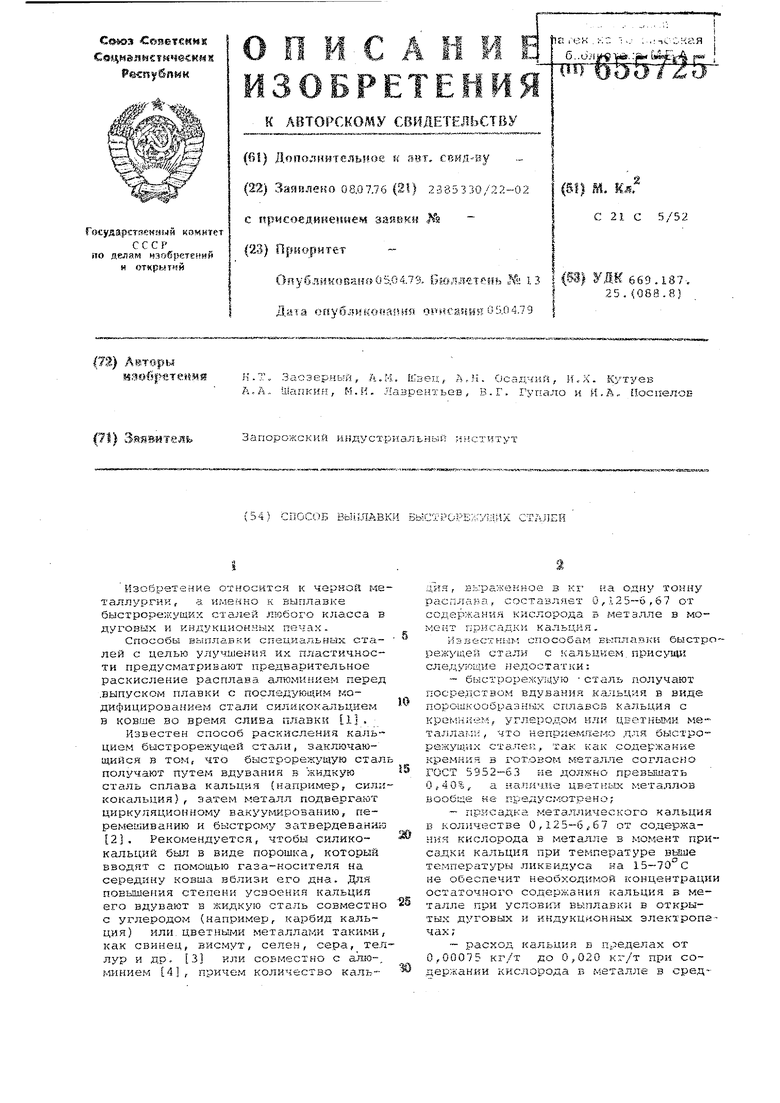

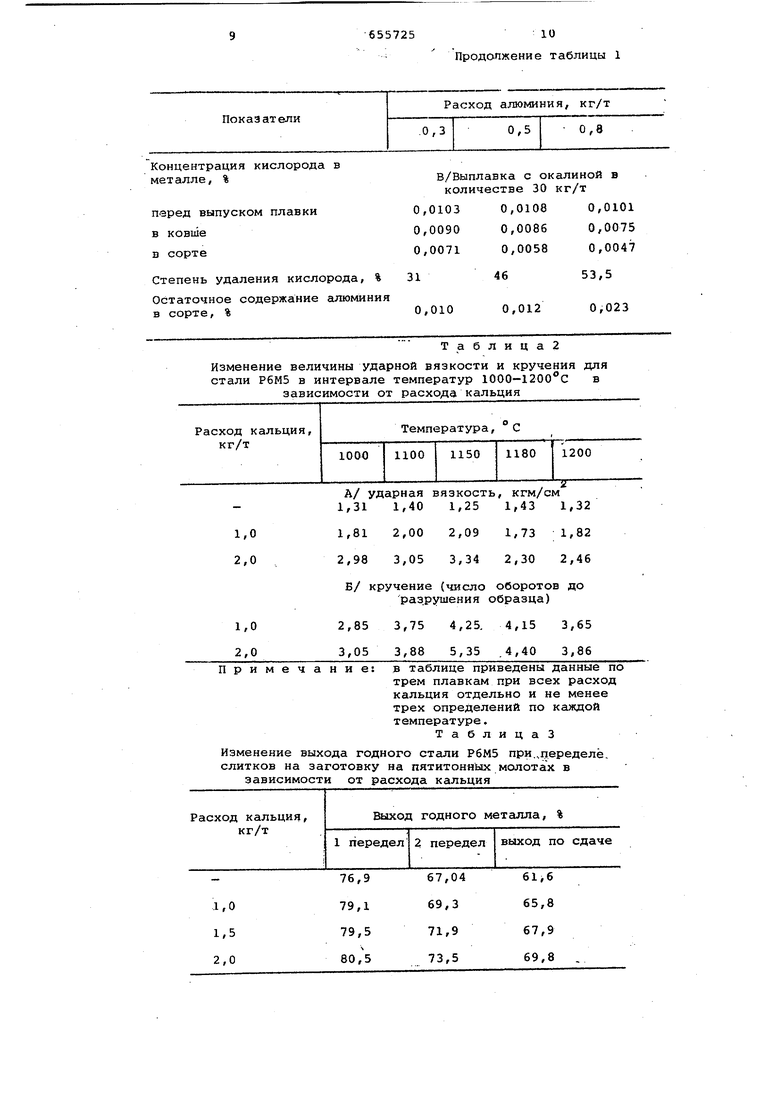

расход сальцир. Б пределах от 0,00075 кг/т до 0,020 кг/т при содержании кислорода в металле в среднем 0,0060 вес.% не может обеспечить длительного эффекта дегазации расплава парами кальция, так как его количество рассчитано на максимальное усвоение расплавом и избыточ ная концентрация кальция при минимальном его расходе отсутствует, а при максимальном - имеется в незначительном количестве. Известен также способ выплавки быстрорежущих сталей, заключающийся в том, что металл для повышения плас тичности и увеличения выхода годног непосредственно перед выпуском плавки при температуре 1560-1600°С раскисляют алюминием в количестве 0,3 кг/т при выплавке по заказам ГОСТ 5952-63 и в количестве 0,5 кг/т при выплавке по техническим условиям № 14-1-318-72 и дополнительно на струю металла при выпуске плавки при саживают кусковой силикокальций в количестве от 1,0 кг/т до 1,5 кг/т 5.. Однако присадка кускового алюминия в количестве 0,3-0,5 кг/т непосредственно перед выпуском плавки в ковш без соответствующей выдержки расплава с алюминием не обеспечивает достаточно полного удаления неметаллических включений и использование силйкокальция как модификатора на струе Выливаемого металла в количестве 1,0-1,5 кг/т в недостаточной степени улучшают пластичность быстро режущих сталей. Это связано с тем, что содержание кальция в силикокальций составляет всего 15-18%, а концентрация кремния и стали ограничена 0,40%, т.е. максимальное количество кальция, которое может быть внесено силикокальцием, составляет около 0,20%, что явно недостаточно из-за ВЫСОКОЙ активности кальция. Известен способ выплавки быстрорежущих сталей, при котором за 3 мин до выпуска плавки в мефалл вводят алюминий в количестве 0,3 кг/т, при чем температура металла в ковше долж на быть в пределах 1530-1600 С для быстрорежущих сталей типа РбМБ и в пределах 1510-1540с для быстрорежу щих сталей, легированньвс кобальтом типа РбМБ К 5, Р9М4К8, Р12Ф2К8МЗ и д 6. Однако в последнее время резко и менилась структура выплавки . быстро режущих сталей. Вместо вольфрамосодержащих сталей получили широкое развитие молибденосодержащие стали, объем производства которых составля ет в настоящее время более 80% от о щего производствабыстрорежущих ста лей в нашей стране. В связи с этим наметился резкий дефицит ферромолиб на, вместо него начали широко приме нять трехокись молибдена. Последняя присаживается в шихту и приводит к Яереокислению расплавленного металла и насыщению подины печи кислородом. Присадка алюминия з.а 3 мин до выпуска плавки в количестве 0,3 кг/т не обеспечивает получение рекомендуемого (0,020-0,045%) ос5таточного содержания алюминия в металле. Целью изобретения является улучшение горячей пластичности быстрорежущих сталей в интервале температур 1000-1200с . и повышение выхода годного кованной заготовки и сорта. Поставленная цель достигается тем, что алюминий вводят в количестве 0,5-0,8 кг/т при температуре на 1520°С ниже температуры выпуска с последующей выдержкой в печи в течение 4-5МИН, затем плавку сливают в ковш с одновременным раскислением металлическим кальцием в количестве 1-2 кг/т, причем 50-60% кальция присаживают на дно ковша перед выпуском плавки, а оставшуюся часть присаживают на струю во время слива после наполнения металлом одной третьей части ковша.Способ осуществляется следующим образом. Сначала производится максимальное удаление кислорода и неметаллических включений из расплава путем, присадки необходимого количества алю- миния перед выпуском плавки. Расход алюминия зависит от количества кислорода в расплаве, а последний определяется наличием окислителей в шихте. С целью ускорения растворения ферровольфрама и ферромолибдена в шихту добавляют окалину быстрорежущих сталей или трехокись молибдена, количество которых определяется расходом тугоплавких ферросплавов и колеблется в пределах от 10 до 30 кг/т шихты. По мере возрастания содержания окислителей в шихте растет степень насыщения подины окислами железа, которые в итоге определяют концентрацию кислорода в металле перед выпуском плавки и в готовом сорте. Например, при выплавке быстрорежущей стали Р6М5. переплавом отходов без применения окалины или трехокиси молибдена концентрация кислорода перед выпуском : плавки составила 0,0083% и уменьшилась в результате присадки 0,3 кг/т алюминия до 0,0063% в готовом сорте. Остаточное содержание алюминия при этом составило 0,020%. Увеличение количества окислителей в шихте до 20 и 30 кг/т шихты приводит к повышению концентрации кислорода в металле перед выпуском плавки до 0,0098 и 0,0103%, в сорте до 0,0068 и 0,0071%, а остаточное содержание алюминия в готовом металле уменьшается до 0,016 и 0,010% соответственно. Таким образом, присадка алюминия в количестве 0,3 кг/т с увеличением расхода окислителей в шихте до 30 кг/т R не может обеспечить требуемое содержание остаточного алюминия в гото вом сорте. Рекомендуемые расходы алюминия ил конечного раскисления стали в печи п ред выпуском плавки,удовлетворяющие условиям нашболее полного удаления кислорода из металла и наличия требу емого остаточного содержания алюмини обосновываются следующими эксперимен тальными данными (см, табл. 1). Как видно из таблицы, минимальный и максимальный расход алюминия, обес печивающий гарантированное количеств остаточного алюминия в пределах 0,020-0,045 вес.% должен колебаться от 0,3 кг/т при выплавке переплавом отходов без применения окислителей до 0,8 кг/т при наличии в шихте 30 кг/т окалины быстрорежущей стали или трехокиси молибдена. Прямыми опытами в производственных условиях установлено, что крупные первичные включения продуктов раскисления стали алюминием, содержащие около 97% глинозема в течение первых 3-5 минут удаляются из жидкой стали, вынося с собой до 25% кислорода, первоначально содержащегося в стали. Дальнейшая выдержка металла с алюминием перед выпуском плавки в ковш не рациональна. В связи с этим длительность выдержки в печи раскисленного алюминие металла ограничена 3-5 мин. Однако при относительно высокой общей чистоте стали (например, при содержании остаточного алюминия 0,045% и концентрации кислорода 0,0040%) быстрорежущая сталь не обладает еще высокой пластичностью в горячем состоянии и выход годного не повышается.Это связано с тем,что образующиеся в момент кристаллизации за счет уменьшения растворимости кислорода кристаллические остроуголь ные включения корунда или шпинели являются концентраторами напряжений и очагами разрушения металла в интер вале температур ковки (1000-1200с) Остроугольные включения особенно опасны при приложении к заготов.1се больших мгновенных нагрузок, т.е. в условиях передела слитков быстрорежу щих сталей на ковочных молотах. Лучшей формой включений в литой стали являются глобули, способные гасить возникающие в процессе деформации ме талла напряжения. Дальнейшее повышение пластичности быстрорежущей стали может быть получено в результате ком плексного раскисления алюминием с последующим модифицированием металлическим кальцием, который способен при определенной концентрации образовывать округлые включения, взаме остроугольных, при этом существенно уменьшается трещиночувствительность в горячем состоянии. Присадка металлического кальция в количестве от 1 до 2 кг/т рас5плава позволила получить остаточное содержание кальция в металле от 0,0010 до 0,0014% при расходе алюминия 0,3 кг/т и 0,0020 и 0,0021% при расходе алюминия 0,8 кг/т соответственно. Ударная вязкость при этом увеличилась в 2,28 раза при температуре и в 2,7 раза при 1150°С в результате этого выход годного повысился после ультразвукового контроля и сдачи годного металла с 61,6% до 69,8%. Аналогичные повышения выхода годного наблюдаются при первом и втором переделах. Изменения ударной вязкости кручения и выхода годного от количества присаживаемого кальция приведены в табл. 2 и 3. На заводе Днепроспецсталь в СПЦ-1 в промышленных условиях при выплавке быстрорежущих сталей Р6М5, Р6М5К5, Р9М4К8, Р12Ф2К8МЗ и др. методом переплава -отходов в основных дуговых электропечах емкостью 19 т проведены промышленные испытания предлагаемого способа выплавки быстрорежущих сталей. Проведено 46 плавок быстрорежущей стали Р6М5 нормальной производительности и опробовано на труднодеформируемых марках стали повышенной производительности (6 плавок Р6М5К5, 2 плавки Р9М4К8, 1 плавка Р12ФЗ}. В качестве шихты использовали отходы быстрорежущих сталей из передельных цехов, углеродистые отходы и ферросплавы. Необходимое количество вольфрама и молибдена вводили в завалку в виде ферровольфрама и ферромолибдена. Для увеличения скорости растворения тугоплавких ферросплавов в шихту присаживали трехокись молибдена или окалину быстрорежущих сталей, количество которых зависело от наличия в завалке собственных отходов (см. табл. 4). Шлак периода плавления и на рафинировке раскисляли силикокальцием из расчета получения в контрольной пробе 0,25-0,30% кремния. За 4 мин до выпуска плавки при температуре 1530-1560С металл в печи раскисляли кусковым алюминием на штангах в количестве 0,3 кг/т при отсутствии окислителей в шихте и пропорционально увеличивали до 0,6 кг/т при наличии в завалке до 30 кг/т окалины или трехокиси молибдена. Металлический; кальций в количестве 2,0 кг/т присаживали в ковш, причем из-за высокой активности кальция и бурного протекания реакции окисления и интенсивного кипения металл в ковше 60% его клали «а дно ковша перед сливом плавки в кусках 5-8 кг, а оставшуюся часть в кусках 3-5 кг - на струю металла во время слива после наполнения металлом одной трети ковша. Такая последовательность присадок раскислителей (алюминия) и модификатора (металлического кальция) во времени обеспечивает максимальное удалекие кислорода за счет вводш ал1--|й; ,к ния в количестве 0,3--0,8 кг/т при 3 5-ми - угной Еьшержке перед сляаом, а затем порционный ввод меаллического кальция интенсивную жидкох/о металла во время слива. Применение метгчллического кальция для раскг сления металла в ковше позволило снизить TeMiieparypS выпуска стали на 15-20 С, так как во время окисления его вьз,целябггся большое ко личество тепла и улучигается шлаковый режим п.павки, Порционная присадка кальция уменьшила инаеисиввость ки;.;е ния мeтaлJ a в ковше перед р.азлз-звкой. В результате применения металли(ческого кальция в количестве 2,0 кг/ ударная вязкость стали Р6М5 в интервале температур ков1«- f 1000--i200Cj Е ОЗросла гфкмерно в два раза с 1,31 до 2,98 кгм/см при ге.перагу эе и с 1,2 до 2,46 кгм/см при температуре {см, табл. -2). Па 10-20% возросло число скручивз.ниР; образца до разрушения, Ул у чше н и е п л а с т и ч н о с т и б.ы с т .и о р е жу1дей стали в горя-чем состоягзи ; при-вело к повыманию выходка . годного ко-ваиной заготовки я сорта в процессе передела слитков в кузнечном цехе. в коЕые в сорт.с; Стеиезш удаления кислорода, % Остаточное содержание алюминия в сорте. %

перед выпуском плавки в ковше в сорте

Ст-епень удалени5-г кислорода , Ъ

Остаточное содержание гялюминия в сорте, % 6

Таблица

Б/Выплавка с окалиной в количестве 20 кг/т

0,0095 0,0093 0,0074 0,0086 0,0075 0,0046

51

42

0,035

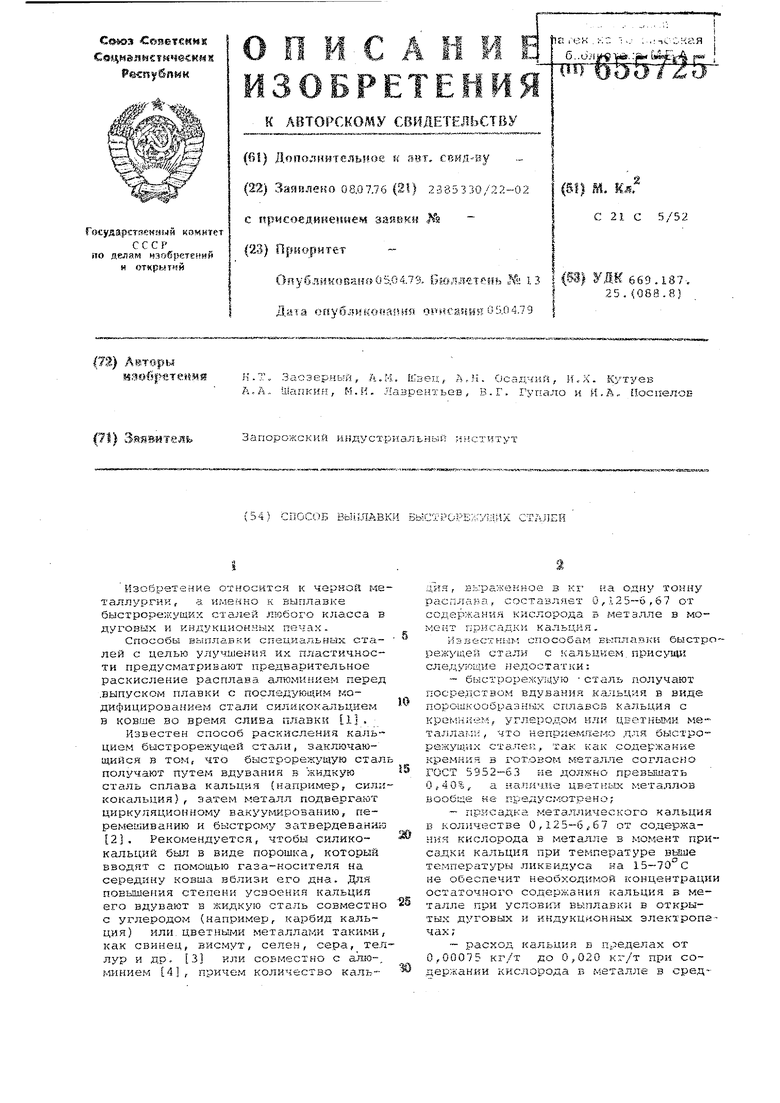

0,025 8 1ак f выход го.ц.чого при переделе слитков f.-saccofi 560-730 кг в -заготовку 160 f-iM CnepjafcHi передел) увеличился с 79,1 до 80,5%,. при переделе 160 Ю4 в заготовку 90-103 м для прокатного цска выход заьотовки возрос с 69,3 до 73,5%. Увеличился выход годного при сдаче го-тового .ляа и ультразвукового контроля о 65,8 до 69,8%, т.е. на 4% (см.табл,3).В результате ггркмеиения предложенной технологии раскисления и повшяения пластичности металла уменьшились потери годного металла Б обрезь и повысилась произв-одктельность кузнечных молотов. При СТОЙКОСТИ быстрорежущей стали Р6М5 около 1400 руб/т и ловьаа&ккя выхода годного на 4% получек значятельHfc-й экономический эффект. 11редлг:: яенная текнологня повьпления ;тлас-ткчкосги стали опробована при выплавке вновь освд.кваемых труднодеформируемых марок сталей таких как Р6М5К5, Р12ФЗ, Р9М4К8 и др. Получены положитвлыгые результаты. Выход годного для стали .Pf)b55K5 возрос по сдаче до 62,4% npoTT-is 56,5% по действующей технологии; для стали Р9М4К8с Ьь до 69,71: д;ля стали Р12Ф2 с 63,1 iro 74,5%. А/Переплав отходов 0,0085 0,0078 0,0068 0,0062 0,0053 0,0040 я . л q 0,045 0,030

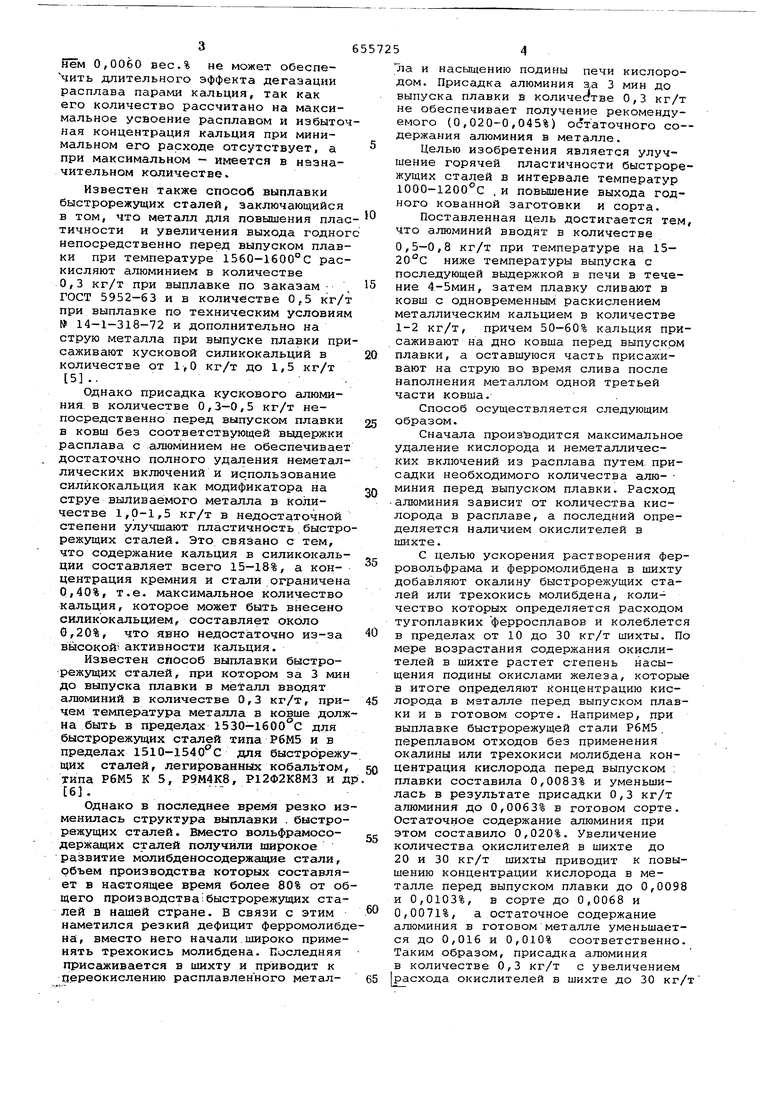

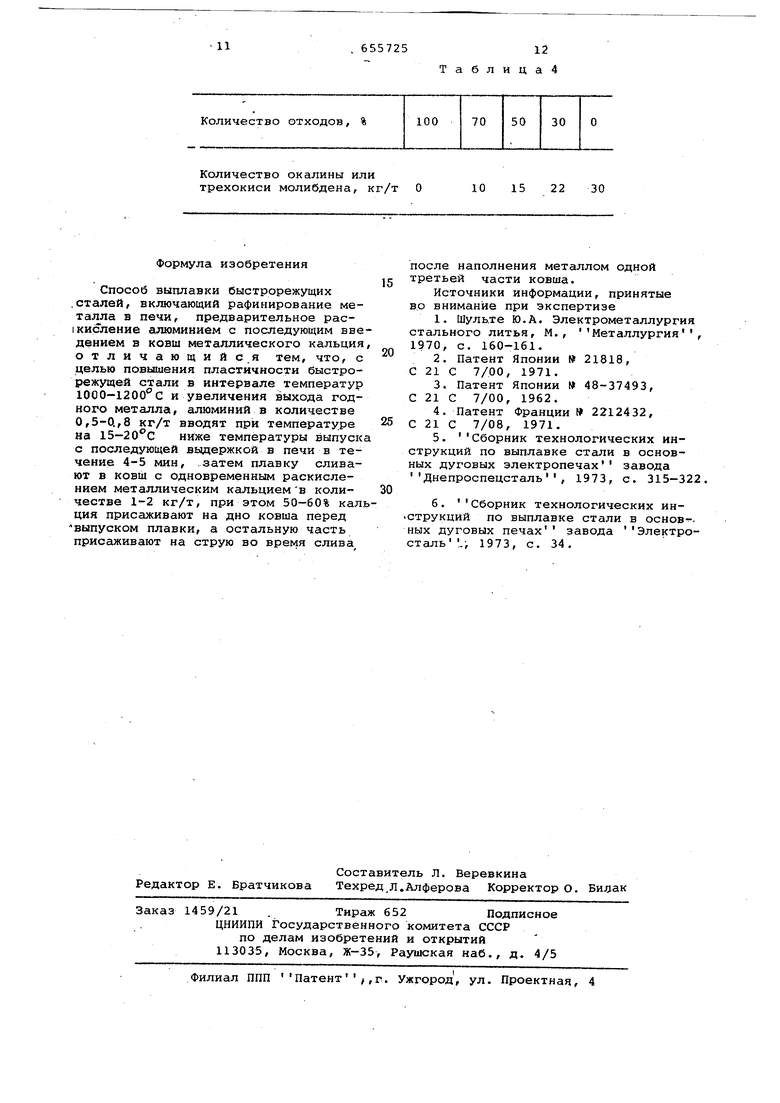

Изменение величины ударной вязкости и кручения для стали Р6М5 в интервале температур 1000-1200с в зависимости от расхода кальция

ТаблицаЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки быстрорежущей стали | 1977 |

|

SU670618A1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2333256C1 |

| Способ производства стали | 1982 |

|

SU1057554A1 |

| Способ выплавки быстрорежущей стали | 1974 |

|

SU460300A2 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ПРИРОДНОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118376C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2007 |

|

RU2371483C2 |

| Активный раскислитель жидких и тугоплавких горячих и холодных шлаков | 2022 |

|

RU2786789C1 |

1,31 1,40 1,25 1,43 1,32

1,81 2,00 2,09 1,73 1,82 2,98 3,05 3,34 2,30 2,46

2,85 3,75 4,25. 4,15 3,65 3,05 3,88 5,35 .4,40 3,86

Примечание: в таблице приведены данные по

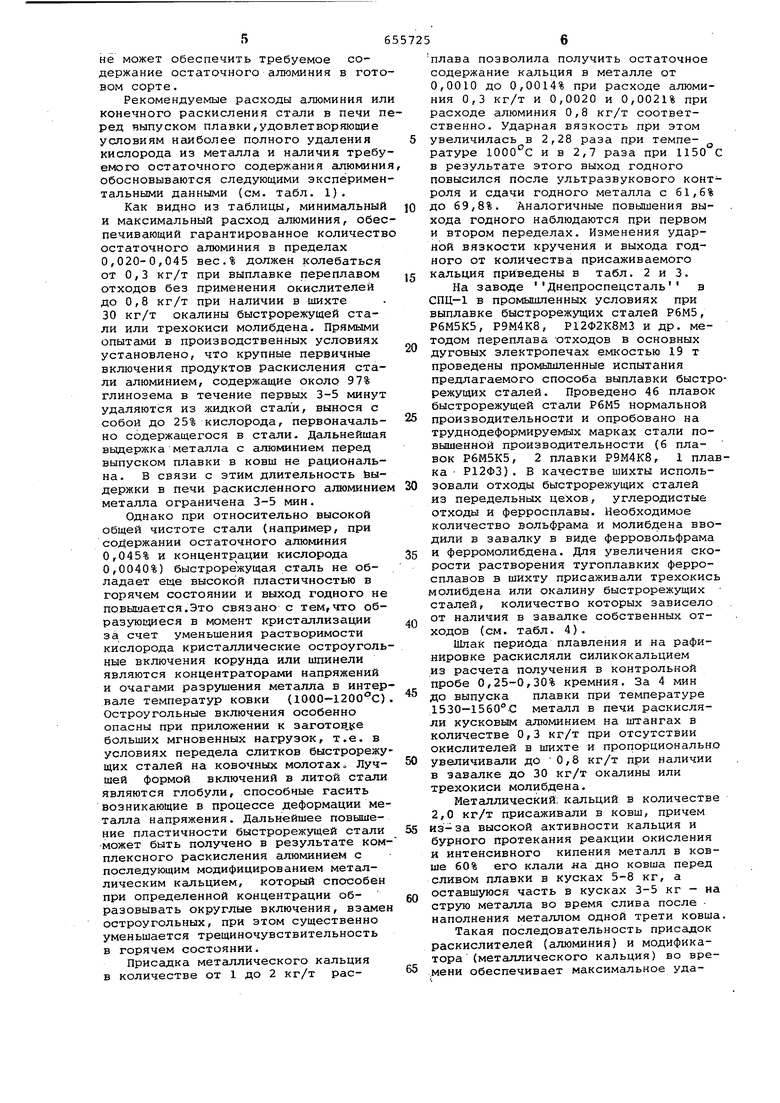

Изменение выхода годного стали Р6М5 при.деределё. слитков на заготовку на пятитонных молотах в зависимости от расхода кальция

А/ ударная вязкость, кгм/см

Б/ кручение (число оборотов до разрушения образца)

трем плавкам при всех расход кальция отдельно и не менее трех определений по каждой температуре.

ТаблицаЗ

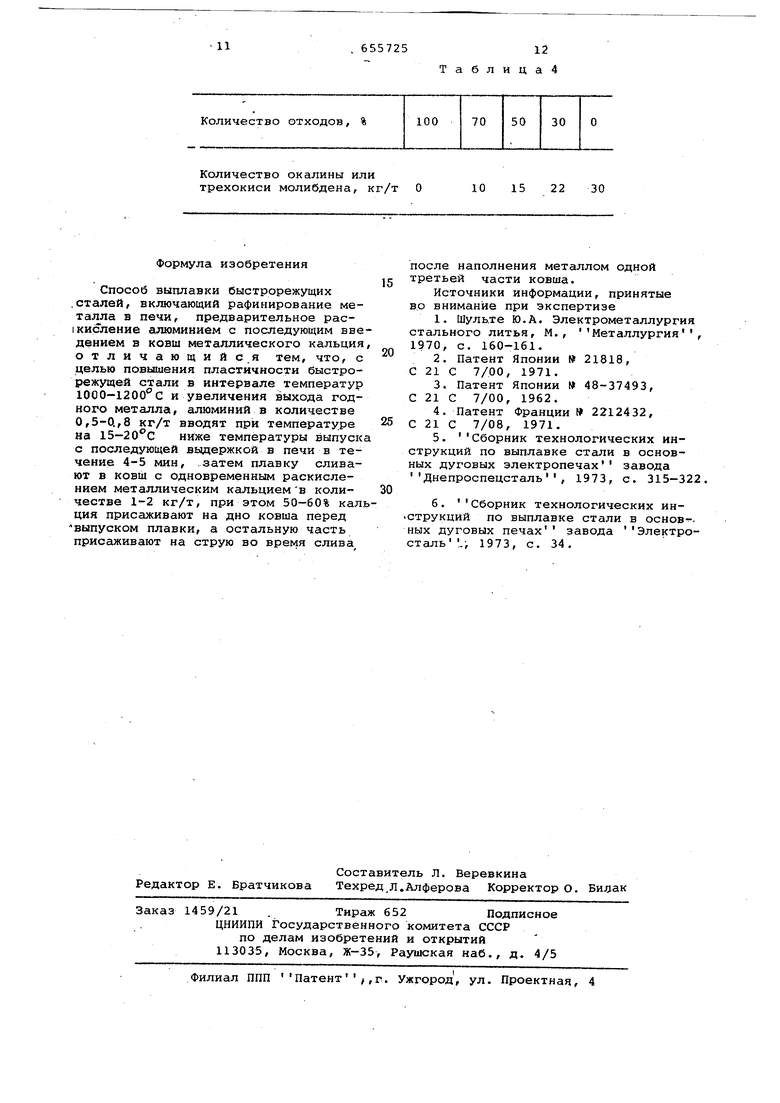

Количество окалины или трехокиси молибдена, кг/т О Формула изобретения Способ выплавки быстрорежущих .сталей, включающий рафинирование металла в печи, предварительное рас1кисление алюминием с последующим вве дением в ковш металлического кальция отличающийся тем, что, с целью повышения пластичности быстрорежущей стали в интервале температур 1000-1200 С и увеличения выхода годного металла, алюминий в количестве 0,5-0.,8 кг/т вводят при температуре на 15-2О С ниже температуры выпуск с последующей выдержкой в печи в течение 4-5 мин, .затем плавку сливают в ковш с одновременным раскислением металлическим кальцием в количестве 1-2 кг/т, при этом 50-60% кал ция присаживают на дно ковша перед выпуском плавки, а остальную часть присаживают на струю во время слива

10 15 22 30 после наполнения металлом одной третьей части ковша. Источники информации, принятые в.о внимание при экспертизе 1.Шульте Ю.А. Электрометаллургия стального литья, М., Металлургия, 1970, с. 160-161. 2.Патент Японии 21818, С 21 с 7/00, 1971. 3.Патент Японии № 48-37493, С 21 С 7/00, 1962. 4.Патент Франции 2212432, С 21 С 7/08, 1971. 5.Сборник технологических инструкций по выплавке стали в основных дуговых электропечах завода 1973, с. 315-322, Днепроспецсталь 6. Сборник технологических инструкций по выплавке стали в основ-ных дуговых печах завода Электросталь .; 1973, с. 34.

Авторы

Даты

1979-04-05—Публикация

1976-07-08—Подача