дом. Более высокое содержание кислорода в нижних частях сталеплавильной ванны после усреднения металла в ковше приводит в конечном итоге к повышению концентрации кислорода в слитке, снижению горячей пластичности и выходу годного в процессе деформации.

В виду отсутствия в завалке раскилителей, кроме компонентов расплавленного металла, восстановление трехокиси молибдена происходит за счет ванадия и хрома. Последние переходят в шлак в виде окислов, содержание которых достигает 10-22% в зависимости от количества трехокиси молибдена в завалке.

Восстановление указанных окислов кремнийсодержаш,ими раскислителями затрудняется из-за образования силикатов хрома и ванадия. Реакция восстановления ванадия и хрома практически не развивается, так как продуктами реакций

2Cr,,O3 + 3|Si| :4|Cr| + 3SiO2 (I) 2V2O5 + 5 I Si I ; 41 V j-f бЗЮг(2)

является кремнезем, что по законам термодинамики не позволяет развивать названные реакции взаимодействия в сторону образования ванадия и хрома.

Более рациональным является технологический процесс, который обеспечивает восстановление трехокиси молибдена но мере расплавления шихты и не допускает окисления ванадия и хрома.

Целью изобретения является снижение потерь легируюш,их элементов в период плавления и повышение выхода годного в процессе горячей деформации.

Это достигается тем, что в завалку вводится карбид кальция и трехокись молибдена, взятые в весовых соотношениях 1 : 1,9- 2,0 в следуюш,ей последовательности - карбид кальция, трехокись молибдена и металлическая часть шихты, в отличие от известного способа, согласно которому в завалку присаживают трехокись молибдена до 30 кг/т без восстановителей, а затем, после полного расплавления шихты, шлак раскисляют карбидом кальция в количестве 1-3 кг/т в смеси с порошками ферросилиция, силикокальция и извести.

Последовательная присадка карбида кальция и трехокиси молибдена предохраняет подину печи от переокисления. Расплавленная трехокись молибдена в этом случае стекает на слой карбида кальция, в результате чего происходит ее восстановление по реакции

МоОз + СаСа - Мо + СаО + 2СО. (3)

В результате частичного или полного восстановления трехокиси молибдена уменьшается окисление ванадия и хрома, а содержание их окислов в шлаке после расплавления шихты снижается в 2-3 раза.

Присадка карбида кальция на подину печи увеличивает также усвоение молибдена сталеплавильной ванной. Это связано с тем, что продуктом взаимодействия трехокиси молибдена и карбида кальция является газообразная окись углерода. Окислы

молибдена - летучие соединения, температура начала возгонки которых составляет около 700°С. Присутствие окиси углерода в атмосфере печи резко уменьшает окислительный потенциал газовой фазы и снижает скорость испарения трехокиси молибдена.

Расход карбида кальция зависит от количества трехокиси молибдена в завалке и определяется стехиометрическим расчетом

реакции (3). Молекулярные веса МоОз и CaCz равны 144 и 64 весовых единиц соответственно, соотношение молекулярных весов равно 2,25, т. е. каждая весовая единица карбида кальция теоретически восстанавливает 2,25 весовых единицы трехокиси молибдена. Под действием влаги газовой фазы происходит частичное разложение карбида кальция, и степень его использования понижается до 85-90%. В связи с этим

количество восстановленной трехокиси молибдена уменьшается на 10-15% и составляет 2,25 (0,85-0,,9-2,0). Поэтому соотношение карбида кальция и трехокиси молибдена в завалке принимаем равным

1 : 1,9-2,0.

Способ выплавки быстрорежущей стали с трехокисью молибдена в основных дуговых электропечах переплавом отходов осуш,ествляется следуюшим образом.

После выпуска предыдуш,ей .плавки и заправки печи магнезитом непосредственно на подину печи производится присадка карбида кальция и трехокиси молибдена при их соотношении 1 : 1,9-2,0, после чего заваливают металлическую часть шихты.

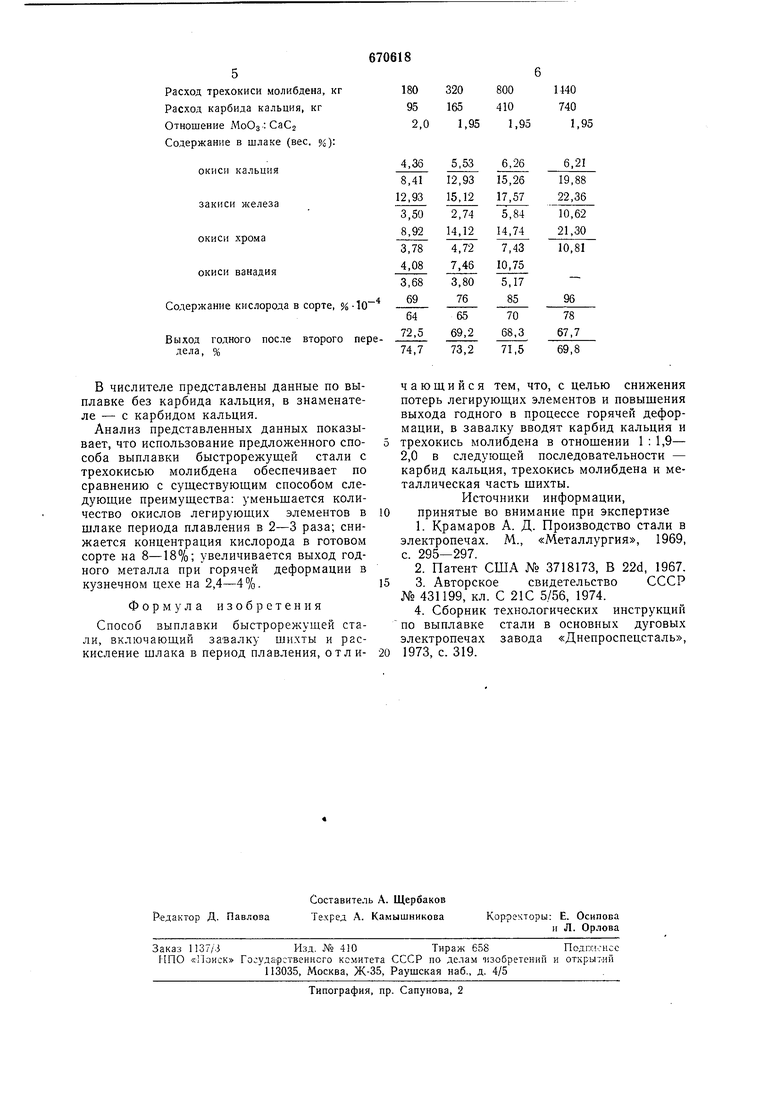

Указанный способ выплавки опробован в промышленных условиях завода «Днепроспецсталь при выплавке быстрорежуш,ей стали Р6М5 в электропечи емкостью 18 т.

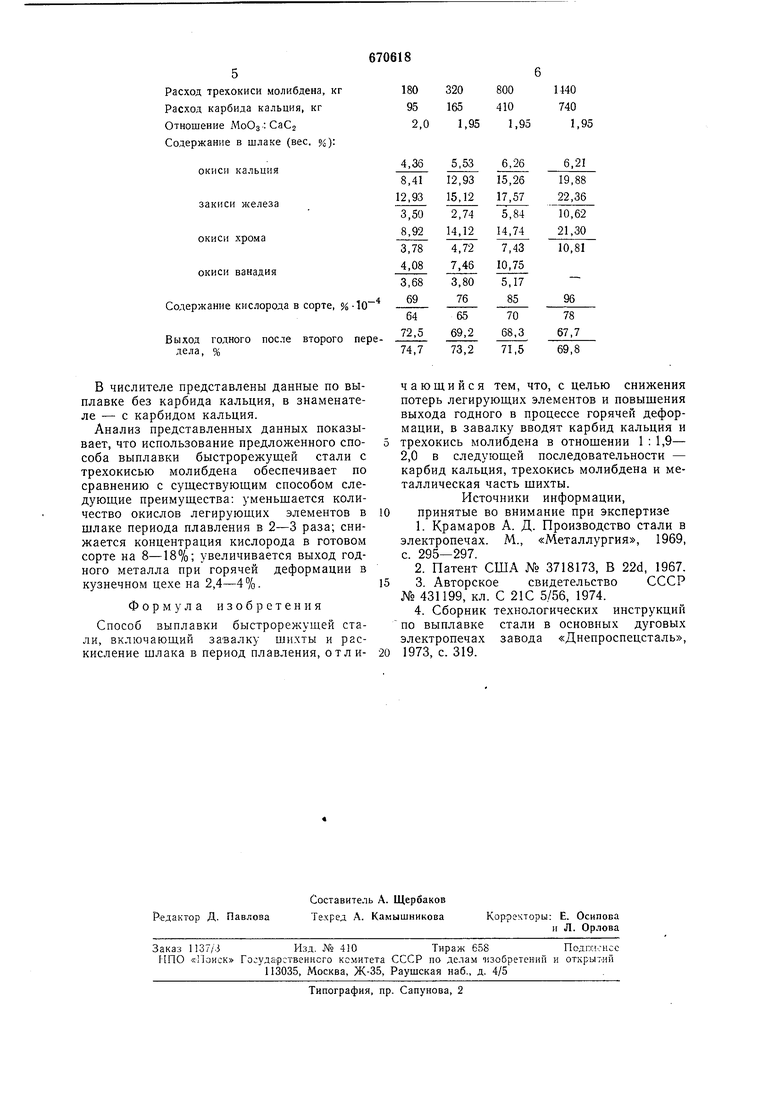

В качестве шихты использовали собственные отходы из кузнечного цеха, шихтовую заготовку с молибденом и углеродистые отходы. Недостаюш,ее количество молибдена вводили в виде трехокиси молибдена. Содержание трехокиси молибдена в завалке колебалось от 180 кг до 1440 кг, а расход карбида кальция от 95 до 740 кг. Данные по выплавке стали Р6М5 по наиболее распространенным шихтовкам в цехе представлены ниже:

Расход трехокиси молибдена, кг Расход карбида кальция, кг Отношение МоОз: СаС2 Содержание в шлаке (вес. %):

окиси кальция закиси железа окиси хрома окиси ванадия Содержание кислорода в сорте, % -10

Выход годного

после второго передела, %

В числителе представлены данные по выплавке без карбида кальция, в знаменателе - с карбидом кальция.

Анализ представленных данных показывает, что использование предложенного способа выплавки быстрорежущей стали с трехокисью молибдена обеспечивает по сравнению с существующим способом следующие преимущества: уменьшается количество окислов легирующих элементов в щлаке периода плавления в 2-3 раза; снижается концентрация кислорода в готовом сорте на 8-18%; увеличивается выход годного металла при горячей деформации в кузнечном цехе на 2,4-4%.

Формула изобретения

Способ выплавки быстрорежущей стали, включающий завалку шихты и раскисление шлака в период плавления, от л и180 320 800 1440 95 165 410 740 2,0 1,95 1,95 1,95

6,21

6,26

4,36 5,53

73,2 71,5

74,7

чающийся тем, что, с целью снижения потерь легирующих элементов и повышения выхода годного в процессе горячей деформации, в завалку вводят карбид кальция и трехокись молибдена в отношении 1 : 1,9- 2,0 в следующей последовательности - карбид кальция, трехокись молибдена и металлическая часть шихты.

Источники информации, принятые во внимание при экспертизе

1.Крамаров А. Д. Производство стали в электропечах. М., «Металлургия, 1969, с. 295-297.

2.Патент США № 3718173, В 22d, 1967.

3.Авторское свидетельство СССР № 431199, кл. С 21С 5/56, 1974.

4.Сборник технологических инструкций по выплавке стали в основных дуговых электропечах завода «Днепроспецсталь, 1973, с. 319.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки быстрорежущих сталей | 1976 |

|

SU655725A1 |

| Способ выплавки стали | 1983 |

|

SU1122707A1 |

| Способ рафинирования нержавеющих сталей | 1976 |

|

SU655726A1 |

| Способ выплавки ванадийсодержащих сплавов | 1984 |

|

SU1157109A1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЙСОДЕРЖАЩИХ СПЛАВОВ И ЛИГАТУР | 2007 |

|

RU2368689C2 |

| Способ выплавки ванадиевых сплавов | 1982 |

|

SU1068495A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2092574C1 |

| Способ выплавки стали | 1979 |

|

SU821503A1 |

| СПОСОБ РАФИНИРОВАНИЯ СПЛАВОВ ЖЕЛЕЗА С БОЛЕЕ ЛЕГКО ОКИСЛЯЮЩИМИСЯ ЭЛЕМЕНТАМИ | 2002 |

|

RU2224028C1 |

Авторы

Даты

1979-06-30—Публикация

1977-05-06—Подача