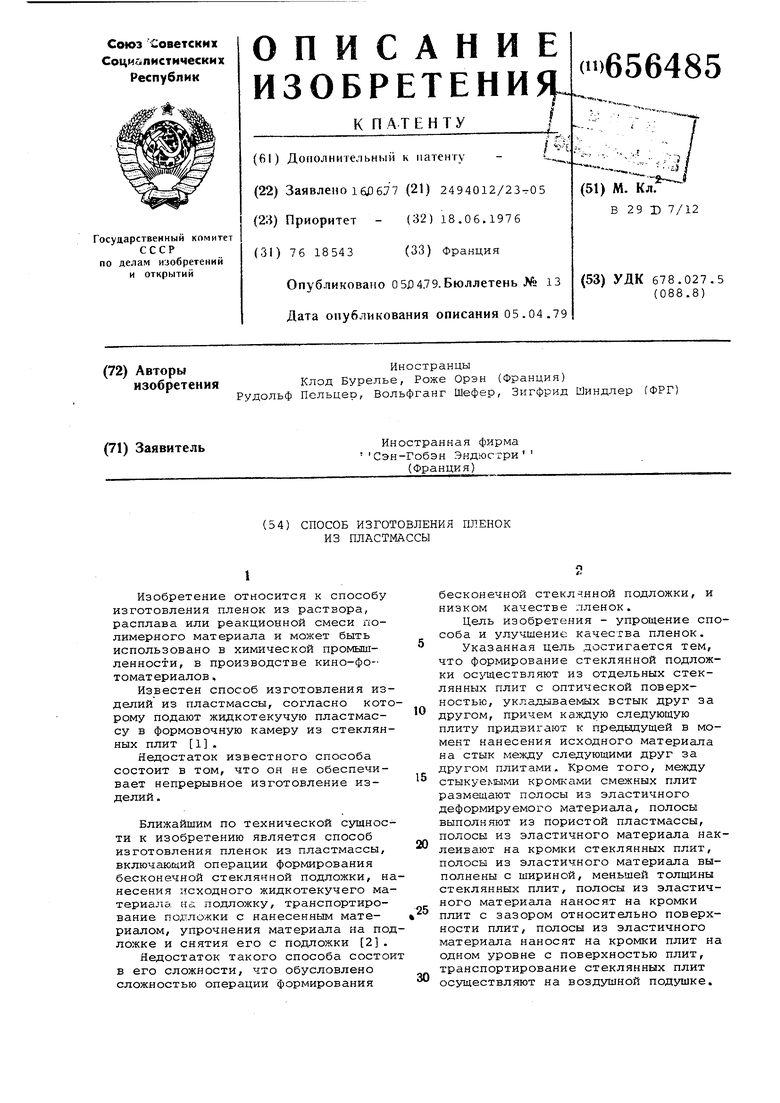

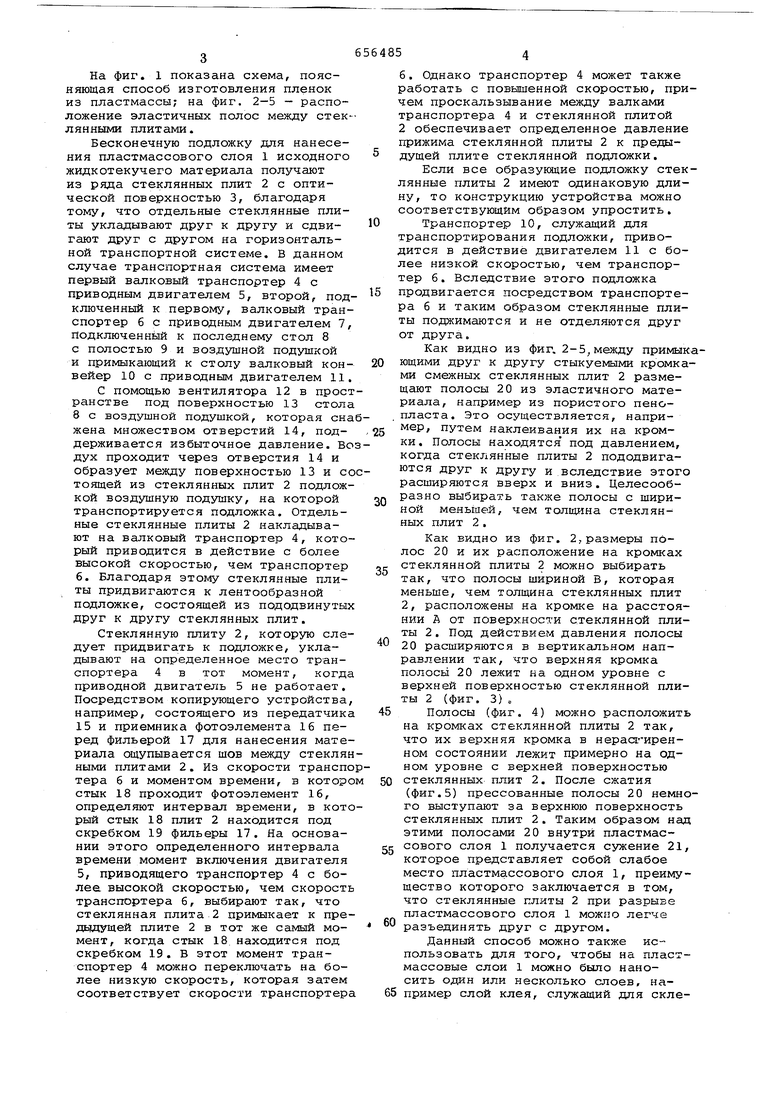

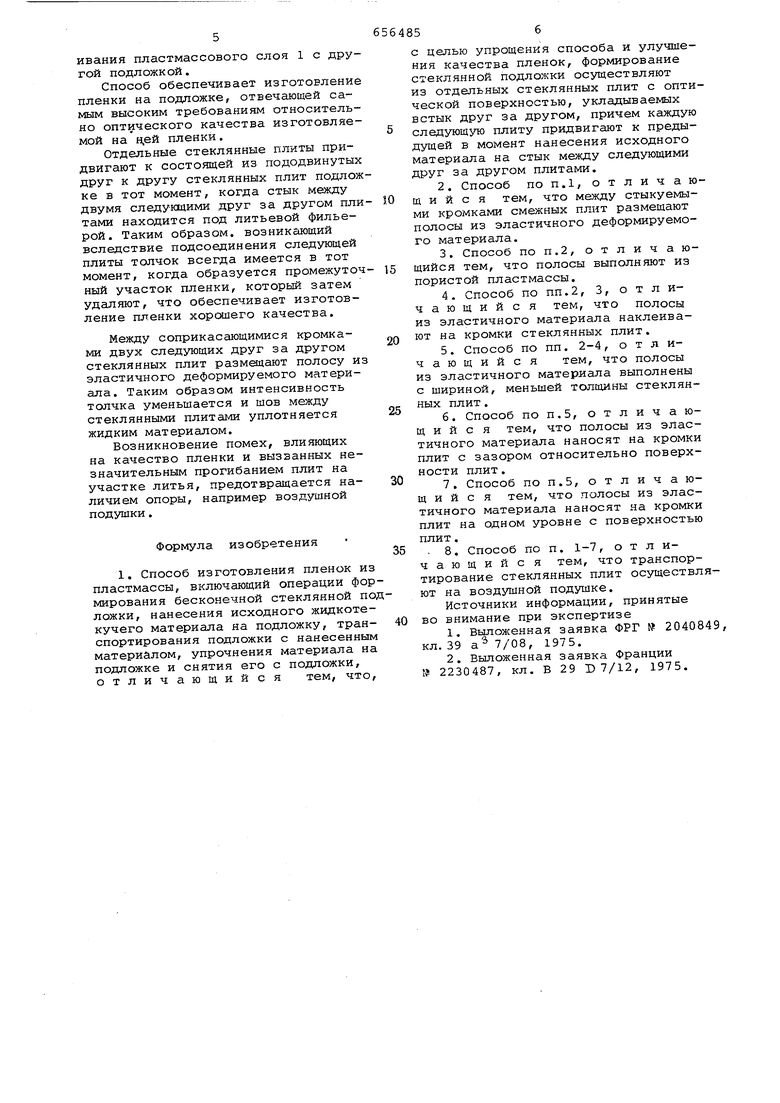

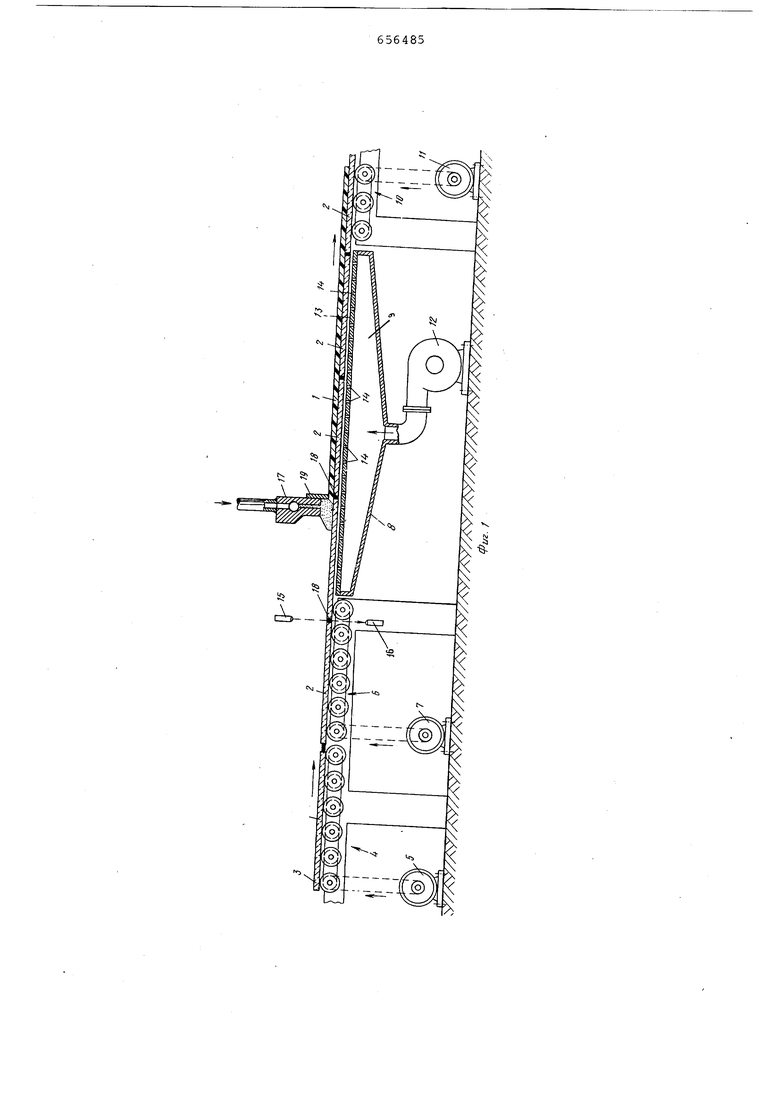

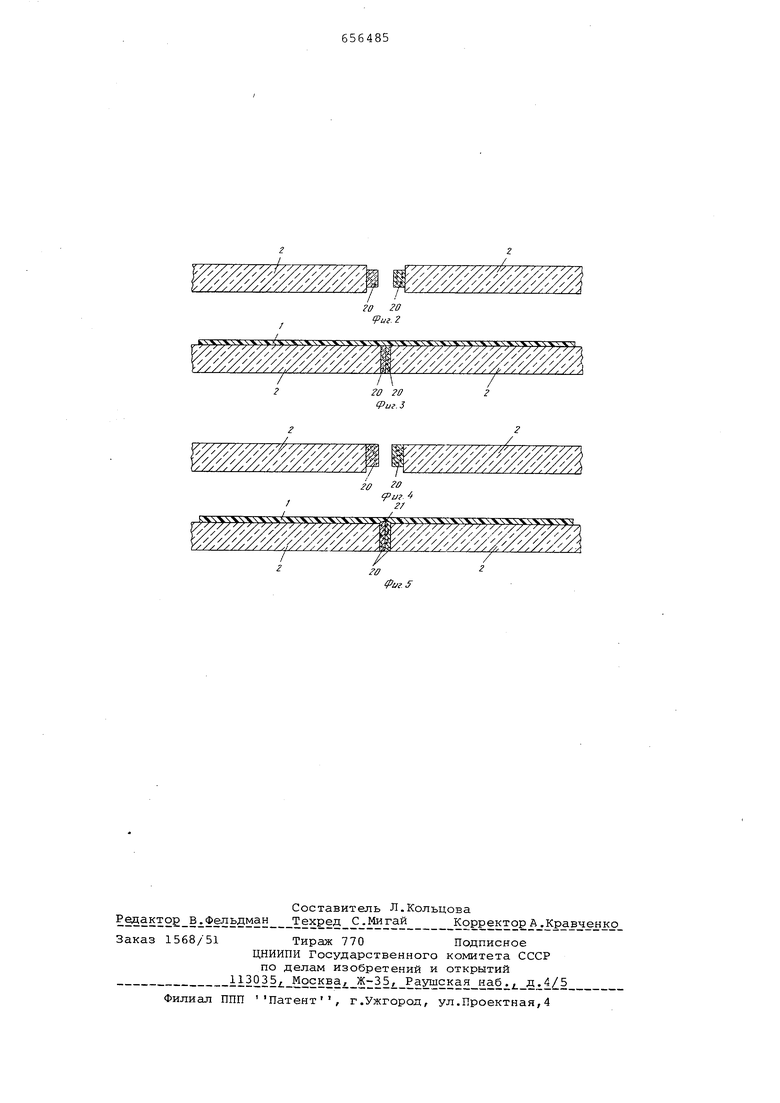

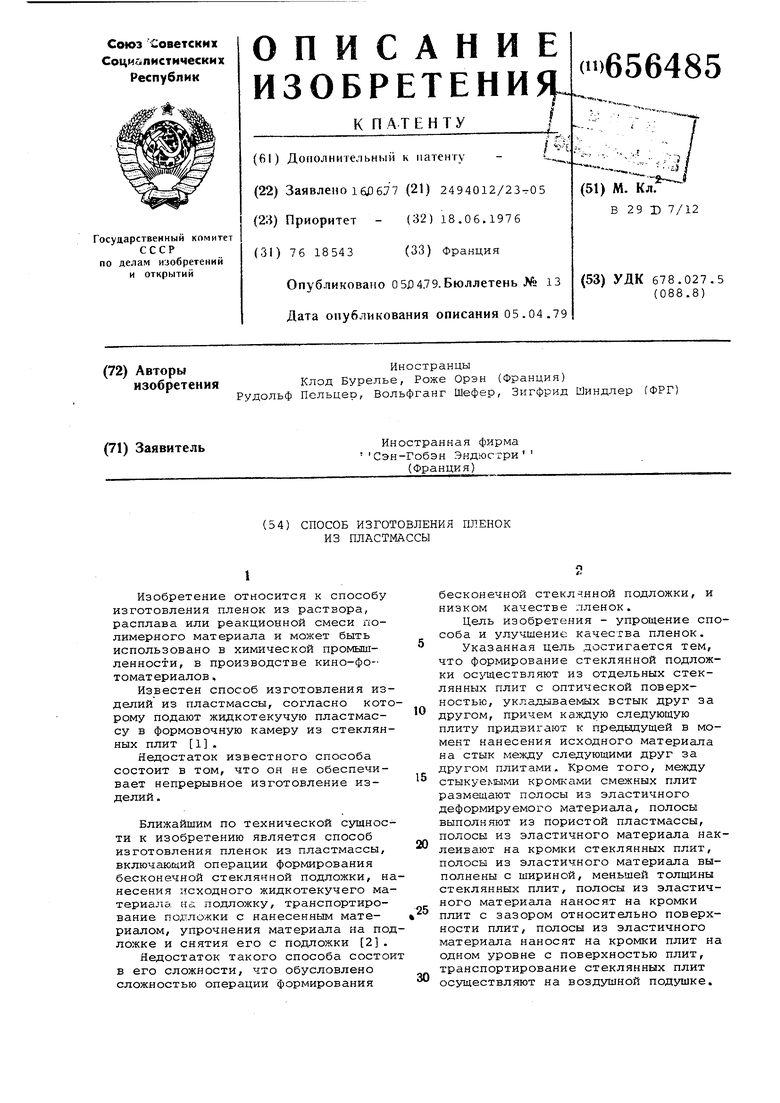

(54) СПОСОВ ИЗГОТОВЛЕНИЯ ПЛЕНОК ИЗ ПЛАСТМАССЫ На фиг. 1 показана схема, поясняющая способ изготовления пленок из пластмассы; на фиг, 2-5 - расположение эластичных полос между стеклянными плитами. Бесконечную подложку для нанесения пластмассового слоя 1 исходного жидкотекучего материала получают из ряда стеклянных плит 2 с оптической поверхностью 3, благодаря тому, что отдельные стеклянные плиты укладывают друг к другу и сдвигают друг с другом на горизонтальной транспортной системе. В данном случае транспортная система имеет первый валковый транспортер 4 с приводным двигателем 5, второй, под ключенный к первому, валковый транспортер 6 с приводным двигателем 7, Подключенный к последнему стол 8 с полостью 9 и воздушной подушкой и примыкающий к столу валковый конвейер 10 с приводным двигателем 11. С помощью вентилятора 12 в прост ранстве под поверхностью 13 стола 8 с воздушной подушкой, которая сна жена множеством отверстий 14, поддерживается избыточное давление. Во дух проходит через отверстия 14 и образует между поверхностью 13 и со тоящей из стеклянных плит 2 подложкой воздушную подушку, на которой транспортируется подложка. Отдельные стеклянные плиты 2 накладывают на валковый транспортер 4, кото рый приводится в действие с более высокой скоростью, чем транспортер 6. Благодаря этому стеклянные плиты придвигаются к лентообразной подложке, состоящей из пододвинутых друг к другу стеклянных плит. Стеклянную плиту 2, которую следует придвигать к подложке, укладывают на определенное место транспортера 4 в тот момент, когда приводной двигатель 5 не работает. Посредством копирующего устройства например, состоящего из передатчик 15 и приемника фотоэлемента 16 перед фильерой 17 для нанесения мате риала ощупывается шов между стекля нылш плитами 2. Из скорости транспо тера 6 и моментом времени, в котор стык 18 проходит фотоэлемент 16, определяют интервал времени, в кот рый стык 18 плит 2 находится под скребком 19 фильеры 17. На основании этого определенного интервала времени момент включения двигателя 5, приводящего транспортер 4 с более высокой скоростью, чем скорост транспортера 6, выбирают так, что стеклянная плита 2 примыкает к пре дьиущей плите 2 в тот же самый момент, когда стык 18 находится под скребком 19. В этот момент транспортер 4 можно переключать на более низкую скорость, которая затем соответствует скорости транспортер 6. Однако транспортер 4 может также аботать с повышенной скоростью, прием проскальзывание между валками транспортера 4 и стеклянной плитой 2 обеспечивает определенное давление прижима стеклянной плиты 2 к предыдущей плите стеклянной подложки. Если все образукяцие подложку стекянные плиты 2 имеют одинаковую длину, то конструкцию устройства можно соответствующим образом упростить. Транспортер 10, служащий для транспортирования подложки, привоится в действие двигателем 11 с более низкой скоростью, чем транспортер 6. Вследствие этого подложка продвигается посредством транспортера 6 и таким образом стеклянные плиты поджимаются и не отделяются друг от друга. Как видно из фиг. 2-5, между примыкающими друг к другу стыкуемыми кромками смежных стеклянных плит 2 размещают полосы 20 из эластичного материала, например из пористого пенопласта. Это осуществляется, например, путем наклеивания их на кромки . Полосы находятся под давлением, когда стеклянные плиты 2 пододвигаются друг к другу и вследствие этого расширяются вверх и вниз. Целесообразно выбирать также полосы с шириной меньшей, чем толщина стеклянных плит 2 . Как видно из фиг. 2, размеры полос 20 и их расположение на кромках стеклянной плиты 2 можно выбирать так, что полосы шириной В, которая меньше, чем толщина стеклянных плит 2, расположены на кромке на расстоянии А от поверхности стеклянной плиты 2. Под действием давления полосы 20 расширяются в вертикальном направлении так, что верхняя кромка полось 20 лежит на одном уровне с верхней поверхностью стеклянной плиты 2 (фиг. 3), Полосы (фиг. 4) можно расположить на кромках стеклянной плиты 2 так, что их верхняя кромка в нерас1 иренном состоянии лежит примерно на одном уровне с верхней поверхностью стеклянных плит 2. После сжатия (фиг.5) прессованные полосы 20 немного выступают за верхнюю поверхность стеклянных плит 2. Таким образом над этими полосами 20 внутри пластмассового слоя 1 получается сужение 21, которое представляет собой слабое место пластмассового слоя 1, преимущество которого заключается в том, что стеклянные плиты 2 при разрыве пластмассового слоя 1 можно легче разъединять друг с другом. Данный способ можно также использовать для того, чтобы на пластмассовые слои 1 можно было наносить один или несколько слоев, например слой клея, служащий для склеивания пластмассового слоя 1 с дру гой подложкой. Способ обеспечивает изготовлени пленки на подложке, отвечающей самым высоким требованиям относительно оптического качества изготовляе мой на н.ей пленки . Отдельные стеклянные плиты придвигают к состоящей из пододвинутых друг к другу стеклянных плит подлож ке в тот момент, когда стык между двумя следукщими друг за другом пл тами находится под литьевой фильерой. Таким образом, возникгдащий вследствие подсоединения следующей плиты толчок всегда имеется в тот момент, когда образуется промежуто ный участок пленки, который затем удаляют, что обеспечивает изготовление пленки хорошего качества. Между соприкасающимися кромками двух следующих друг за другом стеклянных плит размацают полосу и эластичного деформируемого материала. Таким образом интенсивность толчка уменьшается и шов между стеклянными плитами уплотняется жидким материалом. Возникновение помех, влияющих на качество пленки и вызванных незначительным прогибанием плит на участке литья, предотвращается наличием опоры, например воэдуплной подушки. Формула изобретения 1. Способ изготовления пленок и пластмассы, включающий операции фо мирования бесконечной стеклянной п ложки, нанесения исходного жидкоте кучего материала на подложку, тран спортирования подложки с нанесенны материалом, упрочнения материала н подложке и снятия его с подложки, отличающийся тем, что с целью упрощения способа и улучшения качества пленок, формирование стеклянной подложки осуществляют из отдельных стеклянных плит с оптической поверхностью, укладываемых встык друг за другом, причем каждую следующую плиту придвигают к предыдущей в момент нанесения исходного материала на стык между следующими друг за другом плитами. 2.Способ по П.1, отлича ющ и и с я тем, что между стыкуемыми кромками смежных плит размещают полосы из эластичного деформируемого материала. 3.Способ по п.2, отлича ющийся тем, что полосы выполняют из пористой пластмассы. 4.Способ по ПП.2, 3, отличающийся тем, что полосы из эластичного материала наклеивают на кромки стеклянных плит. 5.Способ по пп. 2-4, отличающийся тем, что полосы из эластичного материала выполнены с шириной, меньшей толщины стеклянных плит. 6.Способ поп,5, отличающийся тем, что полосы из эластичного материала наносят на кромки плит с зазором относительно поверхности плит. 7.Способ по п.5, отличающийся тем, что полосы из эластичного материала наносят на кромки плит на одном уровне с поверхностью плит. 8.Способ по п. 1-7, о т л ичающийся тем, что транспортирование стеклянных плит осуществляют на воздушной подушке. Источники информации, принятые во внимание при экспертизе 1.Выложенная заявка ФРГ № 2040849, кл. 39 а 7/08, 1975. 2.Выложенная заявка Франции 2230487, кл. В 29 D7/12, 1975.

W 20 иг.З

Авторы

Даты

1979-04-05—Публикация

1977-06-16—Подача