Изобретение относится к полиграфической технологии, в частности к способам изготовления рельефных фотополимерных печатных форм.

Целью изобретения является упрощение процесса проявления за счет исключения операции очистки валика.

Способ осуществляют следующим образом.

На поверхность проэкспонированной печатной формы из жидких полимеризую- щих композиций воздействуют эластичным валиком для механического удаления с пробельных участков формы незаполимеризо- ванной композиции. До или во время силового воздействия на поверхность формы помещают полиэфирную или полиэтиленовую пленку толщиной 8-20 мкм. Валик перемещают по рабочей поверхности формы с относительной скоростью равной 0.3- 2,0 м/мин.

Назначение пленки - защита поверх-, ности эластичного валика от загрязнения композицией в процессе проявления. Основные требования к промежуточной полимерной пленке эластичность и механическая прочность. Эластичность пленки позволяет поверхности валика вдавливаться даже в узкие пробельные элементы формы, выжимая незэполимеризованную композицию. Необходимая механическая прочность промежуточной пленки препятствует разрыву пленки при выдавливании композиции эластичным валиком. Полимерными пленками, пригодными для способа, являются, например, полиэфирные (полиэтилен- терефталатные), полиолефиновые (полиэтиленовые, полипропиленовые) и полиамидные. Очевидно, что чем тоньше и эластичнее пленка, тем лучше качество проявления рельефных форм при требуемой механической прочности пленок. Для жестких

Ё

О

сл

Јь XJ

VI

N

материалов (полиэфир) пленка должна быть тоньше, чем для эластичных (полиоле- фин). Установлено, что оптимальная толщина полиэтилентерефталатных пленок должна находиться в пределах 8-12 мкм, полиамидных 10-15 мкм, полиолефиновых 15-20 мкм.

Существует зависимость между скоростью движения эластичного валика относительно проявляемой формы, вязкостью композиции, твердостью поверхности эластичного валика и эластичностью материала промежуточной пленки. Чем меньше вязкость композиции и выше эластичность промежуточной пленки, тем больше может быть скорость проявления. В общей случае уменьшение скорости проявления улучшает качество проявления, однако при этом существенно снижается производительность оборудования. Оптимальный диапазон скорости проявления, т.е. относительной скорости перемещения эластичного валика и формы, находится в пределах 0.3-2.0 м/мин. Оптимальный размер твердости эластичного валика 30-40 ед. по Шору.

Пример 1 (по прототипу). Для изготовления печатных форм используют экспонирующее устройство, состоящее из излучателя на базе люминисцентных ламп ЛУФ-80, кассеты, содержащей две плоско- параллельные стеклянные пластины толщиной 10 мм, ростовой рамки толщиной 1.75 мм и системы механического фиксирования кассеты. На внутреннюю поверхность одной из стеклянных пластин яри помощи монтажного фотографического клея закрепляют модельный негатив, содержащий штриховые элементы шириной 0.1 мм и полутоновые растровые поля линиатурой 24- 40 лин/см с традицией 5-85%. Кассету заполняют композицией Ликофот-Т2 на основе олигоэфирмалеинатов. облучают со стороны подложки в течение 2 мин и со стороны негатива в течение 10 мин на расстоянии 150 мм от панели ламп ЛУФ-80. Форму закрепляют на вертикальной плите проявочного устройства, на поверхности которой движется подпружиненный эластичный валик, и проводят проявление при относительной скорости перемещения валика и формы 2,0 м/мин. Проявленную форму дополнительно облучают с использованием панели ламп ЛУФ-80 под слоем воды толщиной 10 мм в установке марки Ф ЛО-66 в течение 5 мин и сушат в той же установке в течение 3 мин при 100°С. Полученная форма имеет общую толщину 1,76 мкм и глубину рельефа 0,8 мм. Качество форм удовлетворяет требованиям технологических инструкций. Валковое /стройство

по окончании процесса протирают ватой, смоченной ацетоном.

Примеры 2иЗ. Получают печатную форму, как описано в примере 1. Отличие

состоит в том, что на поверхность формы перед проявлением (пример 2) или в процессе проявления (пример 3) укладывают полиэтиленовую пленку толщиной 20 мкм. Скорость перемещения эластичного валика

0 относительно формы составляет 1,0 м/мин. После проявления защитную пленку снимают с формы. Параметры и качество формы практически не отличаются от полученной по примеру 1. Очистка валкового устройства

5 не требуется.

Примеры 4-23. Получают печатную форму с использованием экспонирующей установки ФЛЭ-66, состоящей из излучателя на базе металлогалоидной лампы ДРТИ0 3000, нижней стеклянной полукассеты с металлической обоймой для вакуумного фиксирования защитной пленки и верхней магнитной полукассеты для крепления металлической подложки, системы гидропри5 жима полукассет и системы подачи композиции в кассету. Устанавливают на магнитной плите стальную подложку толщиной 0,28 мм, покрытую адгезивным лаком толщиной 10-15 мкм на основе полиэфиру0 ретанов. На стеклянной полукассете размещают модельный негатив, описанный в примере 1, покрывают полимерной защитной пленкой и при помощи вакуума прижимают негатив к стеклянной пластине.

5 Заполняют кассету композицией Ликофот- Т22 на основе олигоэфирмалеината и облучают в течение 1,5 мин (180 импульсов по УФ-дозиметру 2 УД 20). Полученную форму вместе с защитной пленкой устанавливают

0 в проявочное устройство по примеру 1 и проводят проявление при различной скорости движения валика относительно формы. Проявленную форму после снятия защитной пленки облучают под слоем воды в устрой5 стве ФЛО-66 в течение 3 мин и затем в этой же установке облучают на воздухе при одновременном воздействии горячего воздуха с температурой 120°С в течение 5 мин.

На полученной форме визуально оцени0 вают качество воспроизведения растровых полей, чистоту (качество) проявления, необходимость очистки эластичного валика.

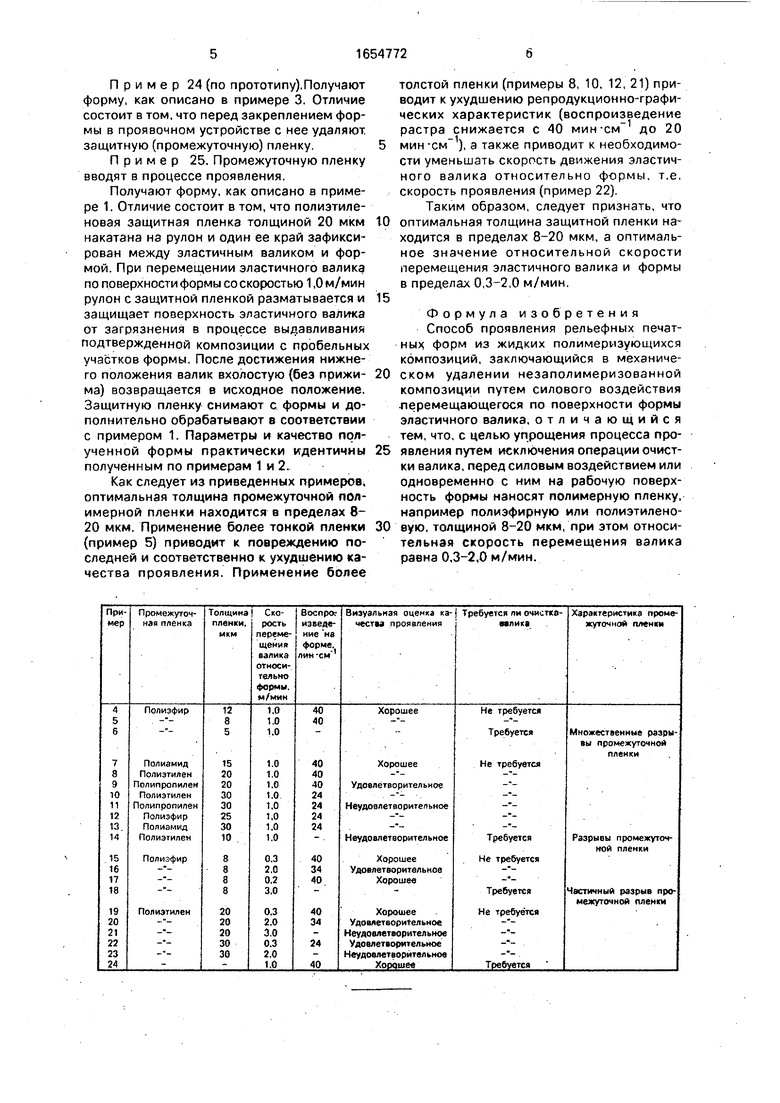

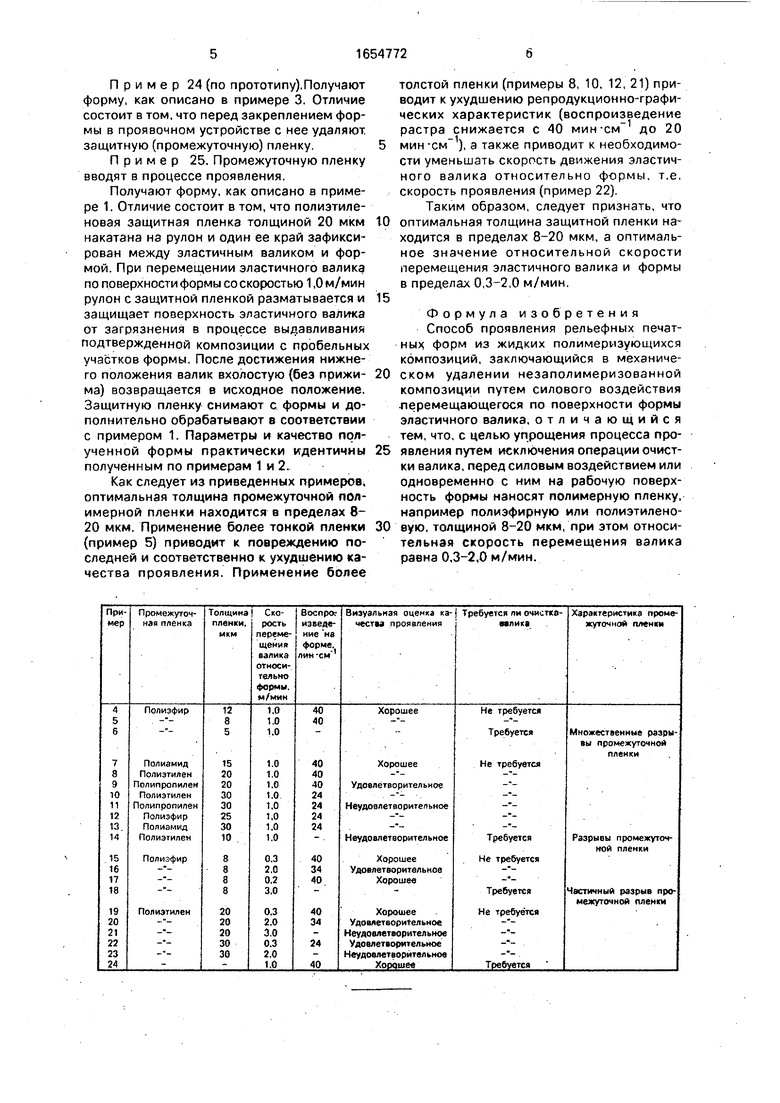

Режимы проявления и результаты оценки качества проявления приведены в табли5 це.. Испытанию подвергают в качестве промежуточной следующие пленки: лавсановая толщиной Ј.8 и 12 мкм, полиамидная (найлон 66) толщиной 16 мкм, полиэтиленовая и полипропиленовая пленки толщиной 20 и 30 мкм.

Пример 24 (по прототипу).Получают форму, как описано в примере 3. Отличие состоит в том, что перед закреплением формы в проявочном устройстве с нее удаляют защитную (промежуточную) пленку

Пример 25. Промежуточную пленку вводят в процессе проявления.

Получают форму, как описано в примере 1. Отличие состоит в том, что полиэтиленовая защитная пленка толщиной 20 мкм накатана на рулон и один ее край зафиксирован между эластичным валиком и формой. При перемещении эластичного валика по поверхности формы со скоростью 1,0 м/мин рулон с защитной пленкой разматывается и защищает поверхность эластичного валика от загрязнения в процессе выдавливание подтвержденной композиции с пробельных участков формы. После достижения нижнего положения валик вхолостую (без прижи- ма) возвращается в исходное положение. Защитную пленку снимают с формы и дополнительно обрабатывают в соответствии с примером 1. Параметры и качество полученной формы практически идентичны полученным по примерам 1 и 2.

Как следует из приведенных примеров, оптимальная толщина промежуточной полимерной пленки находится в пределах 8- 20 мкм. Применение более тонкой пленки (пример 5) приводит к повреждению последней и соответственно к ухудшению качества проявления. Применение более

толстой пленки (примеры 8, 10, 12, 21) приводит к ухудшению репродукционно-графи- ческих характеристик (воспроизведение растра снижается с 40 мин-см до 20 мин-см ), а также приводит к необходимости уменьшать скорость движения эластичного валика относительно формы, т.е. скорость проявления (пример 22).

Таким образом, следует признать, что оптимальная толщина защитной пленки находится в пределах 8-20 мкм, а оптимальное значение относительной скорости перемещения эластичного валика и формы в пределах 0,3-2,0 м/мин.

Формула изобретения Способ проявления рельефных печатных форм из жидких полимеризующихся композиций, заключающийся в механическом удалении незаполимеризованной композиции путем силового воздействия перемещающегося по поверхности формы эластичного валика, отличающийся тем, что, с целью упрощения процесса проявления путем исключения операции очистки валика, перед силовым воздействием или одновременно с ним на рабочую поверхность формы наносят полимерную пленку, например полиэфирную или полиэтиленовую, толщиной 8-20 мкм, при этом относительная скорость перемещения валика равна 0,3-2.0 м/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления рельефных печатных форм | 1975 |

|

SU636861A1 |

| Адгезивная композиция для изготовления полиэфирной подложки фотополимерных печатных форм | 1980 |

|

SU911444A1 |

| Адгезивная композиция подслоя фотополимерных печатных форм | 1983 |

|

SU1150613A1 |

| Жидкая фотополимеризующаяся композиция для изготовления печатных форм | 1982 |

|

SU1123013A1 |

| Фотополимеризующаяся композиция для изготовления рельефных печатных форм,проявляемых водой | 1980 |

|

SU957154A1 |

| Адгезионная композиция для фотополимерных печатных форм | 1980 |

|

SU892406A1 |

| Адгезивная композиция для изготовления металлической подложки фотополимерных печатных форм | 1979 |

|

SU892405A1 |

| Фотополимерная печатная форма | 1977 |

|

SU728107A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРАФАРЕТНОЙ ПЕЧАТНОЙ ФОРМЫ (ВАРИАНТЫ) | 2004 |

|

RU2278406C2 |

| Фотополимеризующаяся композиция | 1976 |

|

SU577505A1 |

Изобретение относится к способам изготовления рельефных фотополимерных печатных форм. Оно позволяет упростить процесс проявления форм за счет исключения операций очистки валиков. Способ осу- ществляют механическим удалением неотвержденной композиции с пробельных участков рельефной формы при помощи эластичного валика Перед силовым воздействием валиком на поверхность непроявленной формы помещают полимерную пленку, например полиэфирную или полиэтиленовую, толщиной 8-20 мкм. Относительная скорость перемещения валика равна 0,3-2,0 м/мин.

| Устройство для термокомпенсации | 1977 |

|

SU636681A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-06-07—Публикация

1989-06-26—Подача