(54) РОТОРНЫЙ ПЛЕНОЧНЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный тонкопленочный аппарат для выпаривания высоковязких продуктов | 1990 |

|

SU1745279A1 |

| Роторный пленочный аппарат | 1978 |

|

SU787053A2 |

| Роторный пленочный аппарат | 1975 |

|

SU676293A1 |

| Роторный пленочный тепломассообменный аппарат | 1976 |

|

SU759104A1 |

| Роторный пленочный аппарат | 1977 |

|

SU656633A1 |

| Тепломассообменный аппарат | 1978 |

|

SU780846A1 |

| Роторный пленочный испаритель | 1980 |

|

SU965440A1 |

| Роторный пленочный испаритель | 1980 |

|

SU1029971A1 |

| Роторный пленочный аппарат | 1978 |

|

SU700156A1 |

| Роторный пленочный аппарат | 1977 |

|

SU789123A1 |

1

Изобретение относится к конструкции роторного пленочного аппарата, используемого для проведения процессов тепломассообмена при обработке теплочувствительных продуктов.

Известны роторные пленочные испарители с шарнирно закрейленными лопастями и со ступенчатой поверхностью теплообмена 1, содержащие вертикальный корпус с рубашкой, сепарирующее устройство и ротор.

Недостатком этих аппаратов является то, что величина зазора между кромкой лопасти и корпусом, зависящая от физических свойств продукта и режимных параметров, не поддается точному предварительному расчету. При обработке маловязких сред и при высокой степени концентрирования продукта за один проход лопасти часто работают с нулевым зазором, поэтому на концах лопаток предусмотрены специальные накладки из антифрикционного материала. Такой режим работы приводит к срыву жидкостной пленки с греющей поверхности, т. е. возможны локальные перегревы и снижение эффективности работы аппарата. В результате трения лопастей о корпус происходит износ трущихся поверхностей, загрязняется целевой продукт, что недопустимо в пищевой, химико-фармацевтической промышленностях и при получении особо чистых веществ.

Ступенчатая поверхность теплообмена, создавая подпор жидкости на конечном участке царги, не обеспечивает получение пленки определенной толщины по всей- ее высоте. Ступенчатый аппарат сложен в изготовлении и имеет повышенную относительную металлоемкость.

Известен также роторный пленочный аппарат 2, содержащий корпус с рубашкой, сепарирующее устройство и ротор с лопастями, рабочие кромки которых снабжены накладками различного профиля. Накладки укреплены вдоль лопасти таким образом, что в радиальном сечении представляют собой плоскость. Имеющиеся у накладок скосы предназначены для транспортирования жидкости или для ее задержки в аппарате. Основным недостатком такой конструкции вляется то, что для получения гарантированного зазора между лопастями и корпусом лопасти закреплены жестко.

Жесткое крепление лопастей требует специальной обработки внутренней поверхности, а также специального центрирования и балансирования ротора, что значительно усложняет изготовление конструкции. Зазор между кромкой лопасти и корпусом в промышленных аппаратах не должен превышать 2 мм, в то время как диаметр аппарата достигает 1 м. Высокие требования, предъявляемые к изготовлению аппаратов с жестким креплением лопастей, значительно повышают их стоимость.

Целью изобретения является повышение надежности работы аппарата путем поддержания определенного зазора между лопастями и корпусом.

Указанная цель достигается тем, что лопасти снабжены горизонтальными пластинами, установленными равномерно по высоте и выполненными в виде секторов.

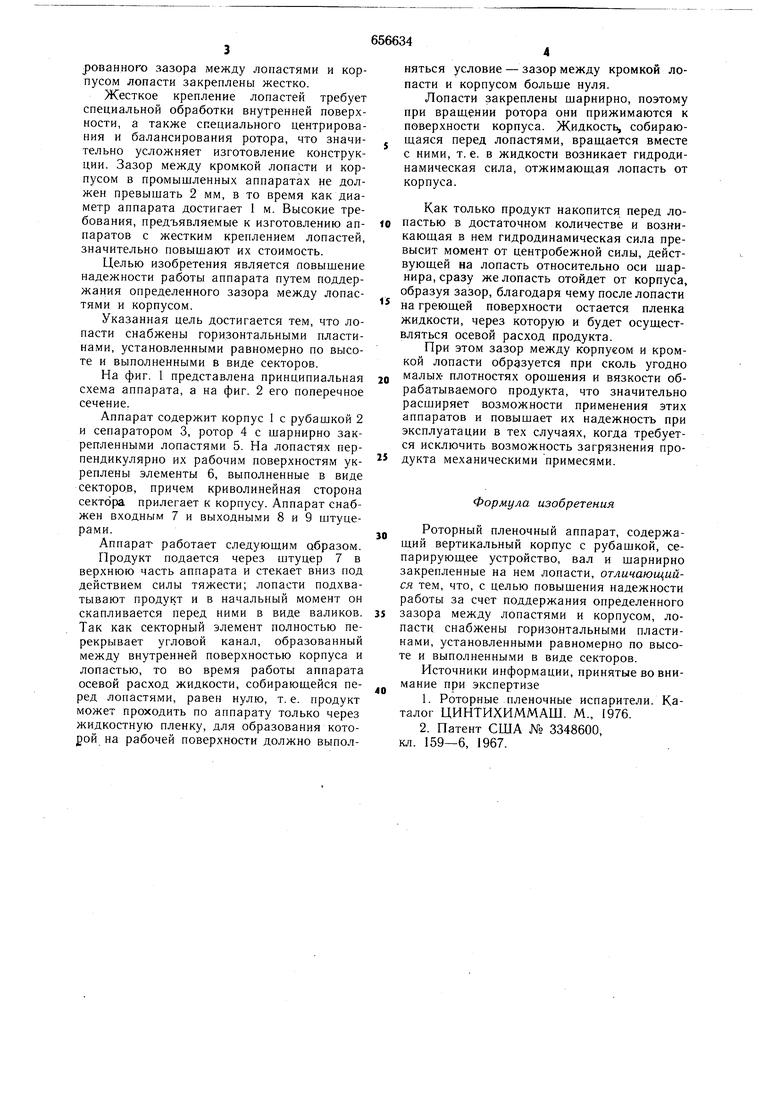

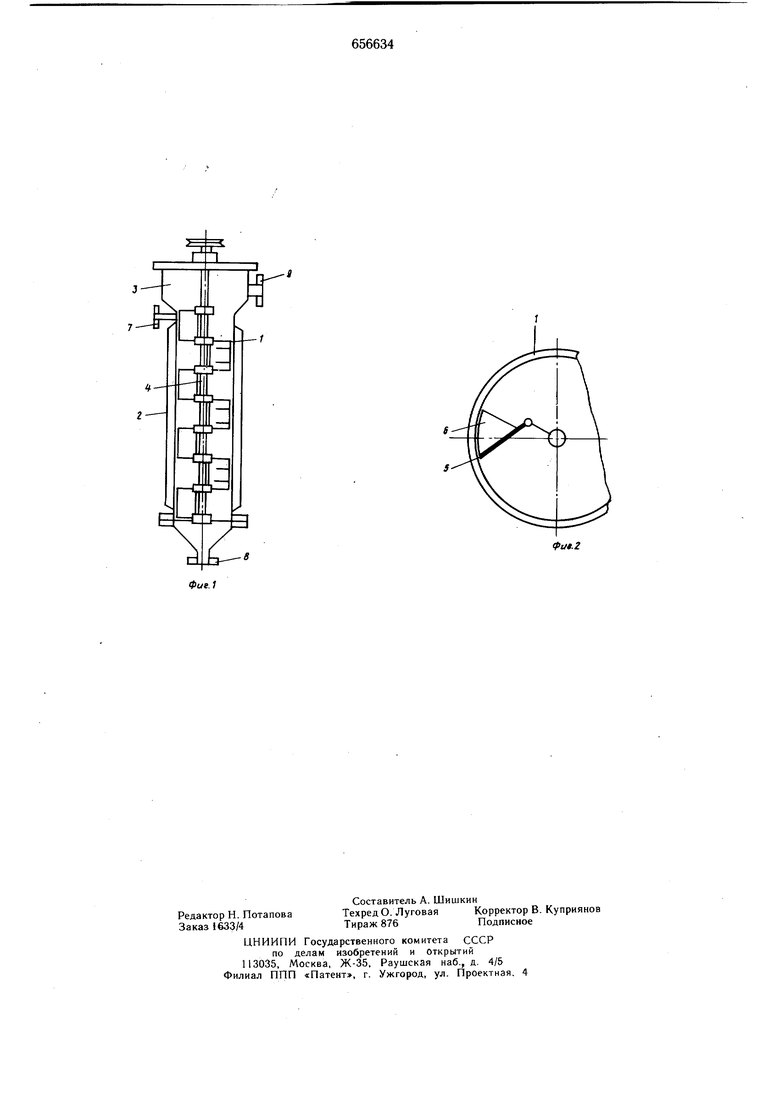

На фиг. 1 представлена принципиальная схема аппарата, а на фиг. 2 его поперечное сечение.

Аппарат содержит корпус 1 с рубашкой 2 и сепаратором 3, ротор 4 с шарнирно закрепленными лопастями 5. На лопастях перпендикулярно их рабочим поверхностям укреплены элементы 6, выполненные в виде секторов, причем криволинейная сторона сектора прилегает к корпусу. Аппарат снабжен входным 7 и выходными 8 и 9 штуцерами.

Аппарат работает следуюшим образом.

Продукт подается через штуцер 7 в верхнюю часть аппарата и стекает вниз под действием силы тяжести; лопасти подхватывают продукт и в начальный момент он скапливается перед ними в виде валиков. Так как секторный элемент полностью перекрывает угловой канал, образованный между внутренней поверхностью корпуса и лопастью, то во время работы аппарата осевой расход жидкости, собираюш,ейся перед лопастями, равен нулю, т. е. продукт может проходить по аппарату только через жидкостную пленку, для образования которой на рабочей поверхности должно выполняться условие - зазор между кромкой лопасти и корпусом больше нуля.

Лопасти закреплены шарнирно, поэтому при вращении ротора они прижимаются к поверхности корпуса. Жидкость, собирающаяся перед лопастями, враш.ается вместе с ними, т. е. в жидкости возникает гидродинамическая сила, отжимающая лопасть от корпуса.

Как только продукт накопится перед лопастью в достаточном количестве и возникающая в нем гидродинамическая сила превысит момент от центробежной силы, действующей на лопасть относительно оси шарнира, сразу же лопасть отойдет от корпуса, образуя зазор, благодаря чему после лопасти

на греющей поверхности остается пленка жидкости, через которую и будет осуществляться осевой расход продукта.

При этом зазор между корпусом и кромкой лопасти образуется при сколь угодно

малых- плотностях орошения и вязкости обрабатываемого продукта, что значительно расширяет возможности применения этих аппаратов и повышает их надежность при эксплуатации в тех случаях, когда требуется исключить возможность загрязнения продукта механическими примесями.

Формула изобретения

Роторный пленочный аппарат, содержащий вертикальный корпус с рубашкой, сепарируюшее устройство, вал и шарнирно закрепленные на нем лопасти, отличающийся тем, что, с целью повышения надежности работы за счет поддержания определенного S зазора между лопастями и корпусом, лопасти снабжены горизонтальными пластинами, установленными равномерно по высоте и выполненными в виде секторов.

Источники информации, принятые во внимание при экспертизе

fa.Z

Авторы

Даты

1979-04-15—Публикация

1977-04-04—Подача