1

Изобретение относится к технике очистки газов от пыли и может быть использовано в химической, нефтехимической, металлургической, энергетической и других отраслях промышленности, нуждающихся в очистке газов перед выбросом их в атмосферу.

Известно устройство для очистки газов от пыли во встречных струях, включающее соосные разгонные трубы, осадительную камеру, отводную трубку 1. В этом устройстве очистка газов от пыли происходит за счет соударения во встречных запыленных потоках частиц пыли друг с другом. После соударения потоков пыль агломерируется, отделяется от газа и осаждается в гравитационной камере.

Недостатком известного устройства является низкая эффективность улавливания пыли, особенно ее тонких фракций, осаждение которых требует неоправданно больщих размеров осадительной камеры. Причиной низкой степени улавливания пыли является .нестабильность агломерированных частиц, которые легко распадаются.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является устройство для

очистки газа, включающее соосно установленные разгонные трубы подачи запыленного газа, форсунки для распыления жидкости, отводную трубу 2.

При работе указанного устройства разогнанные во встречных потоках капли жидкости по инерции проникают в противоположный поток, приобретают высокие относительные скорости, при которых частицы пыли прочно коагулируют с каплями жидкости.

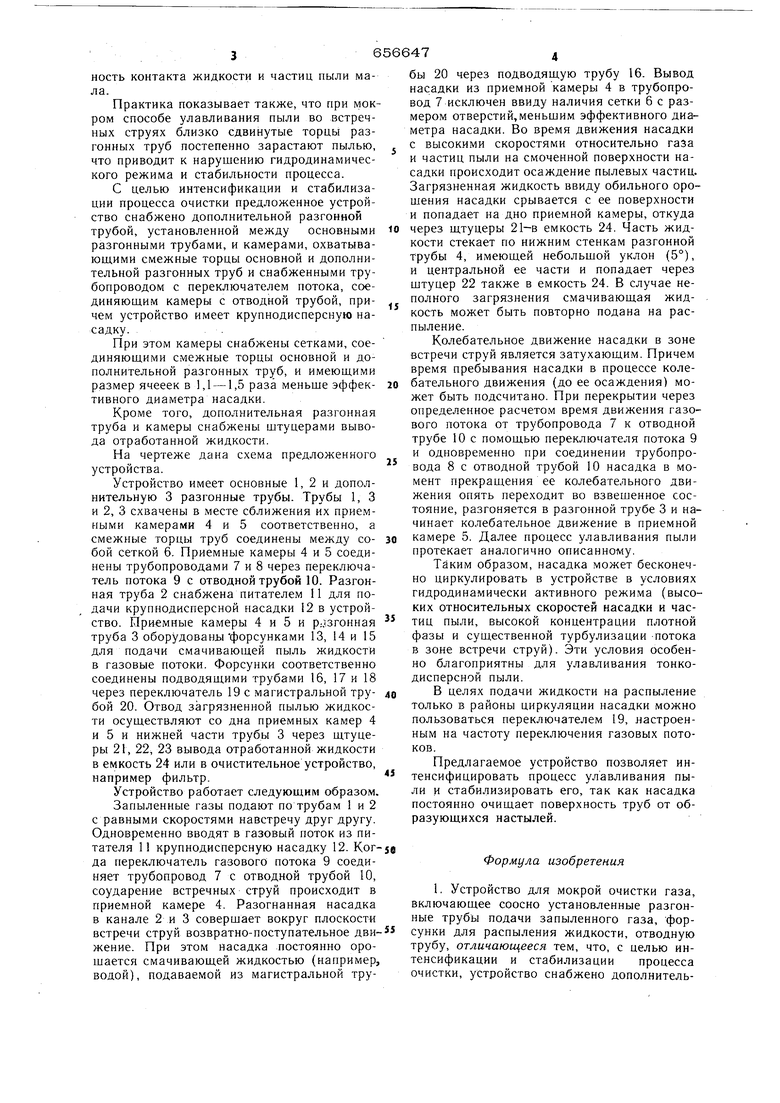

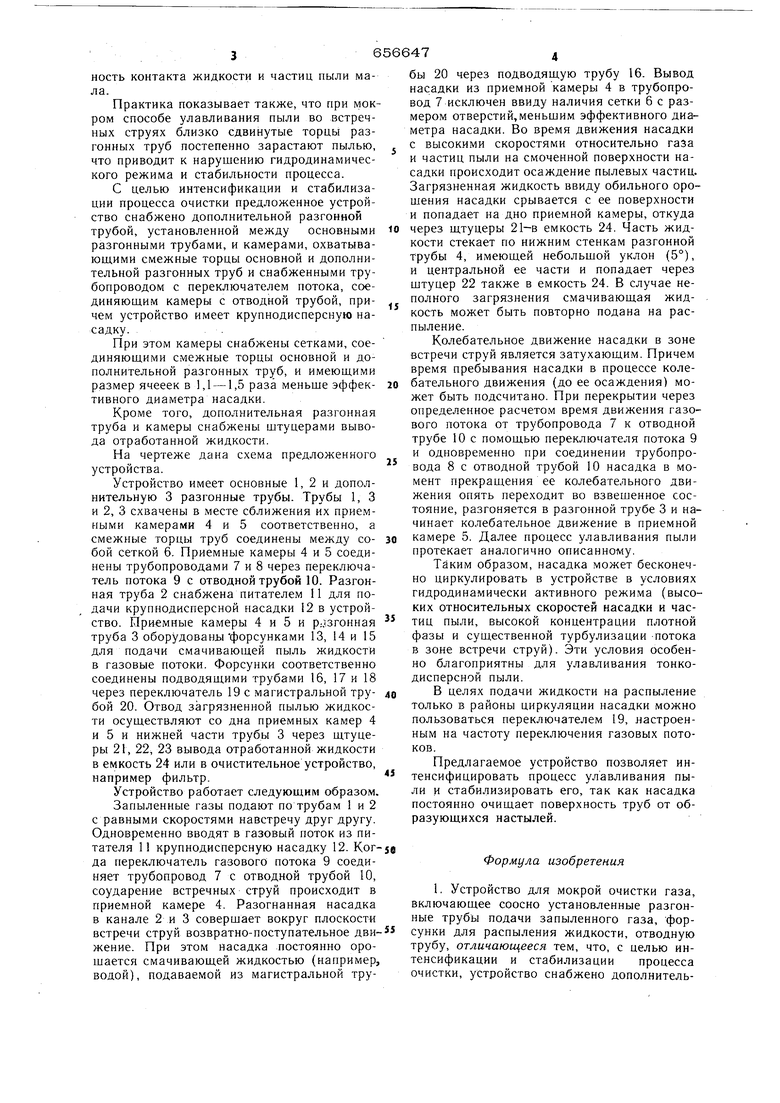

Недостатком указанного устройства, снижающего степень улавливания пыли, является малое время пребывания диспергированных капель жидкости в зоне соударения струй. Образующиеся при распылении форсунками тонкодисперсные капли жидкости, обладая малой инерцией, не задерживаются в зоне соударения струй и выносятся из активной зоны устройства, поэтому эффективная поверхность контакта фаз невелика. Если же вводить во встречные потоки крупнодисперсные капли смачивающей жидкости, которые обладают большей инерцией, то последние при соприкосновении со стенками трубы прекращают движение и не участвуют в последующей коагуляции. Поэтому поверхность контакта жидкости и частиц пыли мала. Практика показывает также, что при мокром способе улавливания пыли во встречных струях близко сдвинутые торцы разгонных труб постепенно зарастают пылью, что приводит к нарушению гидродинамического режима и стабильности процесса. С целью интенсификации и стабилизации процесса очистки предложенное устройство снабжено дополнительной разгонной трубой, установленной между основными разгонными трубами, и камерами, охватывающими смежные торцы основной и дополнительной разгонных труб и снабженными трубопроводом с переключателем потока, соединяющим камеры с отводной трубой, причем устройство имеет крупнодисперсную насадку., . При этом камеры снабжены сетками, соединяющими смежные торцы основной и дополнительной разгонных труб, и имеющими размер ячееек в 1,1 -1,5 раза меньще эффективного диаметра насадки. Кроме того, дополнительная разгонная труба и камеры снабжены щтуцерами вывода отработанной жидкости. На чертеже дана схема предложенного устройства. Устройство имеет основные 1, 2 и дополнительную 3 разгонные трубы. Трубы 1, 3 и 2, 3 схвачены в месте сближения их приемными камерами 4 и 5 соответственно, а смежные торцы труб соединены между собой сеткой 6. Приемные камеры 4 и 5 соединены трубопроводами 7 и 8 через переключатель потока 9 с отводной трубой 10. Разгонная труба 2 снабжена питателем 11 для подачи крупнодисперсной насадки 12 в устройство. Приемные камеры 4 и 5 и разгонная труба 3 оборудованыфорсунками 13, 14 и 15 для подачи смачивающей пыль жидкости в газовые потоки. Форсунки соответственно соединены подводящими трубами 16, 17 и 18 через переключатель 19 с магистральной трубой 20. Отвод загрязненной пылью жидкости осуществляют со дна приемных камер 4 и 5 и нижней части трубы 3 через щтуцеры 21, 22, 23 вывода отработанной жидкости в емкость 24 или в очистительное устройство, например фильтр. Устройство работает следующим образом. Запыленные газы подают по трубам 1 и 2 с равными скоростями навстречу друг другу. Одновременно вводят в газовый поток из питателя 11 крупнодисперсную насадку 12. Korда переключатель газового потока 9 соединяет трубопровод 7 с отводной трубой 10, соударение встречных струй происходит в приемной камере 4. Разогнанная насадка в канале 2 и 3 совершает вокруг плоскости встречи струй возвратно-поступательное движение. При этом насадка постоянно орошается смачивающей жидкостью (например, водой), подаваемой из магистральной трубы 20 через подводящую трубу 16. Вывод насадки из приемной камеры 4 в трубопровод 7 исключен ввиду наличия сетки 6 с размером отверстий,меньшим эффективного диаметра насадки. Во время движения насадки с высокими скоростями относительно газа и частиц пыли на смоченной поверхности насадки происходит осаждение пылевых частиц. Загрязненная жидкость ввиду обильного орошения насадки срывается с ее поверхности и попадает на дно приемной камеры, откуда через щтуцеры 21-в емкость 24. Часть жидкости стекает по нижним стенкам разгонной трубы 4, имеющей небольщой уклон (5°), и центральной ее части и попадает через щтуцер 22 также в емкость 24. В случае неполного загрязнения смачивающая жидкость может быть повторно подана на распыление. Колебательное движение насадки в зоне встречи струй является затухающим. Причем время пребывания насадки в процессе колебательного движения (до ее осаждения) может быть подсчитано. При перекрытии через определенное расчетом время движения газового потока от трубопровода 7 к отводной трубе 10 с помощью переключателя потока 9 и одновременно при соединении трубопровода 8 с отводной трубой 10 насадка в момент прекращения ее колебательного движения опять переходит во взвешенное состояние, разгоняется в разгонной трубе 3 и начинает колебательное движение в приемной камере 5. Далее процесс улавливания пыли протекает аналогично описанному. Таким образом, насадка может бесконечно циркулировать в устройстве в условиях гидродинамически активного режима (высоких относительных скоростей насадки и частиц пыли, высокой концентрации плотной фазы и существенной турбулизации -потока в зоне встречи струй). Эти условия особенно благоприятны для улавливания тонкодисперсной пыли. В целях подачи жидкости на распыление только в районы циркуляции насадки можно пользоваться переключателем 19, ластроенным на частоту переключения газовых потоков. Предлагаемое устройство позволяет интенсифицировать процесс улавливания пыли и стабилизировать его, так как насадка постоянно очищает поверхность труб от образующихся настылей. Формула изобретения 1. Устройство для мокрой очистки газа, включающее соосно установленные разгонные трубы подачи запыленного газа, форсунки для распыления жидкости, отводную трубу, отличающееся тем, что, с целью интенсификации и стабилизации процесса очистки, устройство снабжено дополнительной разгонной трубой, установленной между основными разгонными трубами, и камерами, охватывающими смежные торцы основной и дополнительной разгонных труб и снабженными трубопроводом с переключателем потока, соединяющим камеры с отводной трубой, причем устройство имеет крупнодисперсную насадку.

2. Устройство по п. 1, отличающееся тем, что камеры снабжены сетками, соединяюн ими смежные торцы основной и дополнительной, разгонных труб, и имеющими размер

ячеек в 1,1 -1,5 раза меньше эффективного диаметра насадки.

3. Устройство по п. 1, отличающееся тем, что дополнительная разгонная труба и камеры снабжены щтуцерами вывода отработанной жидкости.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР jNb 71560, кл. В 01 D 45/06, 1947.

2.Патент Франции № 2217054, кл. В 01 D 47/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для мокрой очистки газа | 1976 |

|

SU659173A1 |

| Устройство для мокрой очистки газа | 1977 |

|

SU656646A1 |

| Устройство для мокрой очистки газа | 1980 |

|

SU902795A2 |

| Способ подготовки газа к очистке | 1980 |

|

SU929176A1 |

| Струйный пылеуловитель | 1988 |

|

SU1563738A1 |

| Установка для термообработки дисперсных материалов | 1976 |

|

SU735885A2 |

| Устройство для мокрой очистки газа | 1987 |

|

SU1530224A2 |

| Установка для термообработки дисперсных материалов | 1976 |

|

SU596792A2 |

| Установка очистки воздуха | 2019 |

|

RU2739406C1 |

| Установка для термообработки дисперсных материалов во встречных струях | 1976 |

|

SU606067A1 |

/ I

-/

Авторы

Даты

1979-04-15—Публикация

1977-02-03—Подача