Изобретение относится к термической обработке дисперсных маа-ериалов, преимущественно диспергированных растворов или суспензий, и может найти применение в химической, пищевой, энергетической, металлургической и других отраслях промышленности. Из основного авт. св. № 569825 известна установка для термообработки дисперсных материалов во встречньгх cipyHXi включающая. По крайней мере, три соосные разгонные трубы, расположенные с зазором/приемные камеры, соединяющие с помощыо аыводныХ патрубков разгонные трубы с отводной магистралыо через переключатель газового потока. Известная устаноиса работает следующим образом X . Поток газа-теплоносителя подают в рав ных количествах Е крайние разгошые трубы, в одну из них через питатели подают дисперсный материал. При поочередном под ключении потоков, с помощыо переключатб ля к каждой из приемных камер в cooiv ветствующей камере происходит соударение встречных потоков газа, несущих , частицы материала, которые, совершив ряд колебательных движений, переносятся из одной приемной камеры в другую и постепенно выносятся из установки. Недостатком эт©й установки является возможность преждевременного выноса необработанного материала изоси соударения встречных потоков в отводную магистраль. Особенно это относится к раст ворам и суспензиям. Попытка увеличить интенсивность термообработки диспергированных растворов и суспензий повышением степени диспергирования приводит к раннему выносу их из зоны встречи струй: а попытка увеличения крупности диспергированных частип неэффективна в связи с низким коэффициентом внутреннего тепломассообмена. Кроме того, при термообработке (сушке) высоковлаяшых материалов (растворов и суспензий) возникает опасность отложения материала на стенках разгонных труб, особенно вблизи встречньгх

торцов их. Последнее нарушает стабилл-.иость процесса и приподит к периодическо- . му выводу устшюБКн из строя,

Цель изобретения интепсн-}1икш1ия и стабилизация процесса термообработки,

а также повышение производительности установки,

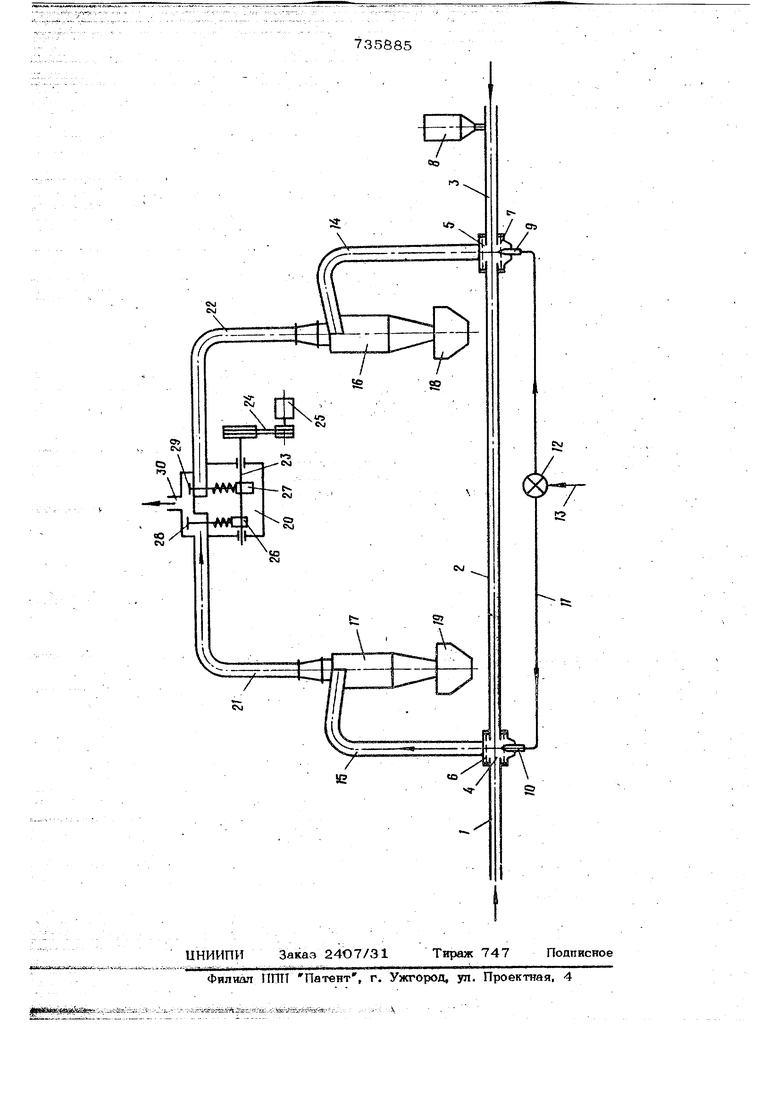

Это достигается тем, чтг приемные камеры снабжень форсунками для ввода pacTVвора, соевдщенными с помощью трубопровод да, на котором установлен автономный по реключатель, настроенный на частоту переключения газового потока. Оптимальная работа установки достигается при сушке на дисперсных инертных телах, вЭЕюшиваемых газовым потоком, и ttiiJH Ьснаценйк приемных камер Ьграничи тельными сетками, препятствующими выводу инертных Ien из активной зоны в выводные патрубки, На чертеже схематически изображена предложеишая установкаГ Она содержит три расположенные на одной оси разгоишге трубы 1, 2 и 3, раэмеще1шые между собойс образовах-гием регул5фуемьгх межторцовых v3a3opoB, приемные камеры 4 и 5, в которые герметич но введены торцы разгонных труб, соединенные между собой цилиндрическими се-рками 6 и 7 с размером ячеек, меньшим размеров частиц ипертаой насадки, Paarois ная труба 3 соединена с питателем 8 инер тной насадки, В межторцовое простракс1 во приемных камер через сетку введены форсунки 9 и 10, соединенные с помсадыо трубопровода 11, на котором установлен перекшочатепь 12, Раствор в установку подается через трубу 13, Приемные камеры соединены выводными патрубками 14 и 15 с осадительдыми устройствами, на прз-гмер циклонами, 16 и 17, имеющими емкости 18 и 19 для сбора конечного про дуге та. Циклоны. 16 и 17 в свою очередь соединены с переключателем 2О газового потока патрубками 21 и 22. Переключатель 20 потока содержит коленчатый вал 23, приводимый во вращение через ременную передачу 24 от электродвигателя 25, На коленчатом валу 23 расположены про филированные кулачки 26 и 27, ссязанные : с поперемегшо откры-ваемызми и закрываемыми клапанами 28 и 29, Переключатель 2О соецинен с отводной магистралью 30,

Установка работает следующим образом.д;частгагы высушенного раствора отделяются

Газ-теплоноситель по разгонныгл трубамот газа и вьшадают в емкость 18 для сбои 3 в равных колягчествах подается отра продукта, газ через патрувоздуходувки навстречу друг другу. С уца-бок 21 и переключатель 2О газового потс рение потоков происходит либо в приемнойна направляется в отводную магистраль ЗО.

камере 4, либо в.приемной камере 5 в зависимости от положения клапанов 28 и 29 переключателя 2О газового потока. После прогрева установки из питателя 8 в разroHHjTo трубу 3 вводят инертные тела (дисперсную насашсу), взвеижваемую газовым потоком, в количестве, необходимом для поддержания в разгонных трубах (обычных для установок со йзтречными струями) ве- овых концентраций твердой фазы 0,5 - 3 кг/кг. При открытом клапане 28 исперсная насадка разгоняется газовым по оком в разгонных трубах 3 и 2, проникает о инерции в разгонную трубу 1 .Далее она совершает затухающие колебательные движения, имея максимальные концентрации в гфиемной камере 4. Отводу инертных тел с газовым потоком из приемной ка- Mepi.1 в вЫБоолой патрубок 14 првпятству ет цилиндрическая сетка, соединяющая тор- ды разгонных труб 1 и 2 и. имеющая размер ячеек, меньший размера инертных тел (предпочтительно в 1,О2-1,2 раза). Во время циркуляции инертной насадки вбл1- зи прием-ной камеры 4 через трубу 13, переключатель 12 солевого раствора, настроенный на частоту переключения газового потока, и левую ветвь трубопровода 11 к форсунке 10 подается-высоковлаж- ный материал, например, солевой раствор. Впрыск раствора в приемную камеру 4 во Бремя нахождения в ней инертной насадки при максимальных концентрациях обеспечивает эффективное образование на шчертных телах пледаси раствора. В связи с этим поверхность контакта диспергировгшгшй 4йзы с газообразной {эезко возрастает, Одаовременно воз растает до необходимой величины время контакта фаз. Образующаяся на инертном теле пленка раствора подсушивается, с одной с-шроны, за счет контакта с нагретой в газовом потоке инертной насадкой, с фугой стороны, за счет эффективного тепломассообмена при высоких относительных скоростях между инер-жой насадкой и потоком газа-теплоносителя. Вьгсушенпая пленка раствора во время периодических соударений инертных тел друг с другом в зоне встречи потоков отделяется от насадки и выводится с газоиым потоком через сетку 6 и патрубок 14 в осадйтельноб устройство, например циклон, 16. В циклоне 16 573 Расположение циклона 16 до яерекгаочаае- ля 20 позволяеторганизовать стабильную работу последнегор так как исключается засорение переключателя потока. Через некоторое время, оггредаляемое известным соотиошекием в завиоимсюти от скфости газовых потоков и аэродинамических характеристик инертных тел,за крмвают клапан 28 и открывают клапан 29, Инертные тела, завершившие tipojlecc Колебаний в 4, разгоняются газовым потоком в разгонной трубе 3 и со вершдют далее затухатсвдие колебат-ельные. движения из трубы 2 в ipy6y 3 и наоборот. В этот же момент переключатель 12 раствора соединяет трубу 13 с правой вет вью трубопровода 11 и форсункой 9. Далее процесс повторяется. Следует отметить, что в некоторых слу чаях целесообразна установка дополнитель - иых форсунок во внутренней полости раэ гонных труб 1, 2 или 3, что позволяет до контакта раствора с инертными телами :проводать предварительную их сушку не посредотвекно в газовом потоке. Синхро1 ная подача раствора и ииеряных теп в одну и ту же приемную камеру обеспечивает оптималы ые условия теппо -массоо6мена 5 между раствором гвдершыми телами и га ЗОБЫМ потоком. Эффективность предложенной установки определяется интенсификенией процесса, вызвагшой увеличением поверхности ксжтакта фаз и значительным ростом значений коэф4)ициентов межфазоюго тепло-массообмена Кроме того, увеличивается время пребывания диспергированной жидкой фа зы в гидродинамитески активной зоне и предотврагдается образование настылей на стенках разгонных ipy6. Все это 11ри водит к увеличению производительности установки н стабилизации условий ее ра бо1Ъ1, Формула изобретения 1, Установка для термообработки дис персньтх материалов по авт. ев N5.569825, отличающаяся T&,i, что, с целью интенсификации и стабилизации гсро цесса термообработки, приемньге камеры снабжены форсунками для ввода раствора, соединенными с помоздыо jTpy6o.npoBO B, на котором установлен автономный nepesключатель, нас1роенный на частоту переключения газового потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки дисперсных материалов во встречных струях | 1976 |

|

SU606067A1 |

| Устройство для автоматического управления процессом термообработки материалов в установке со встречными струями | 1984 |

|

SU1173141A2 |

| Установка для термообработки дисперсных материалов | 1976 |

|

SU596792A2 |

| Устройство для автоматического управления процессом термообработки материалов в установке со встречными струями | 1982 |

|

SU1071906A1 |

| Установка для термообработки дисперсных материалов | 1975 |

|

SU569825A1 |

| Способ сушки органических кристаллических материалов | 1985 |

|

SU1355846A1 |

| Устройство для мокрой очистки газа | 1977 |

|

SU656647A1 |

| Установка для термообработки дисперсных материалов во встречных струях | 1977 |

|

SU618625A1 |

| Способ управления процессом термообработки дисперсных материалов во взвешенном состоянии | 1979 |

|

SU953397A1 |

| СПОСОБ СУШКИ ТЕРМОЛАБИЛЬНЫХ ДИСПЕРСНЫХМАТЕРИАЛОВ | 1972 |

|

SU419699A1 |

Авторы

Даты

1980-05-25—Публикация

1976-12-20—Подача