1

Изобретение относится к технике термической, а также термомеханической и термохимической обработки дисперсных материалов и может найти применение в химической, пищевой, энергетической, строительной и других отраслях промышленности.

.По основному авт. св. ° 569825 известна установка для термообработки дисперсных материалов; например сушки во встречных газовых струях, содержащая цо крайней мере три соосные разгонные трубы, расположенные с зазором, приемные камеры, соединяющие с помощью выводных патрубков разгонные трубы с отводной магистралью через, переключатель газового потока, устройства для подачи дисперсного материала и газа-теплоносителя в разгонные трубы и отделения обработанного материала от газа.

Известная установка работает следующим образом.

Подлежащий термообработке дисперсный .материал и газ-теплоноситель подают в разгонные трубы, и о6ра:)вавщиеся потоки газовзвеси соударяются поочередно то в одной, то во второй приемных камерах за счет периодического изменения места соударения встречных струй, осуществляемого с помощью переключателя потока. Дисперсный материал, соверщив несколько, колебательных движений поочередно в каждой из приемных камер, выносится с газовым потоком через выходные патрубки и переключатель потоков в отводную магистраль и далее отделяется в осадительном устройстве от газа-теплоносителя.

Недостатком этой установки является сравнительно невысокая эффективность термообработки материалов, вызыванная малым временем пребывания дисперсного материала в наиболее гидродинамически активных зонах встречи струй, а также трудностями в регулировке экспозиции процесса термообработки. Дело в том, что частицы дисперсного материала, совершив несколько колебательных движений в зонах встречи струй, за время, определяемое

- долями секунды, выносятся в выводную магистраль. Этого времени в большинстве случаев недостаточно, чтобы завершить обработку, например сущку, материала. Кроме того, в связи с неравномерным выносом отдельных частиц из зоны встречи струй, различные частицы обладают разной степенью обработки. Это приводит к необходимости многократной -подачи дисперсного материала через питатели в установку и усложняет ее эксплуатацию.

Цель изобретения - повышение эффективности обработки дисперсного материала путем

увеличения и регулирования времени пребьтва

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки дисперсных материалов | 1976 |

|

SU735885A2 |

| Установка для термообработки дисперсных материалов во встречных струях | 1976 |

|

SU606067A1 |

| Установка для термообработки дисперсных материалов | 1975 |

|

SU569825A1 |

| Устройство для автоматического управления процессом термообработки материалов в установке со встречными струями | 1984 |

|

SU1173141A2 |

| Устройство для автоматического управления процессом термообработки материалов в установке со встречными струями | 1982 |

|

SU1071906A1 |

| Установка для термообработки дисперсных материалов во встречных струях | 1977 |

|

SU618625A1 |

| Устройство для мокрой очистки газа | 1977 |

|

SU656647A1 |

| Способ управления процессом термообработки материала | 1982 |

|

SU1079977A1 |

| Способ сушки органических кристаллических материалов | 1985 |

|

SU1355846A1 |

| Способ подготовки газа к очистке | 1980 |

|

SU929176A1 |

: tei MfiSi.aa:i™to:i -,.,.sBfea:; iiL.c,k.ri...-.

i;#

ния eco в зоне взаи.модействия встречных газовых струй.

Это достигается тем, что торцы смежных разгонных труб соединены между собой сетками, и но крайней мере одна нз сеток установлена с возможностью осевого неремещения.

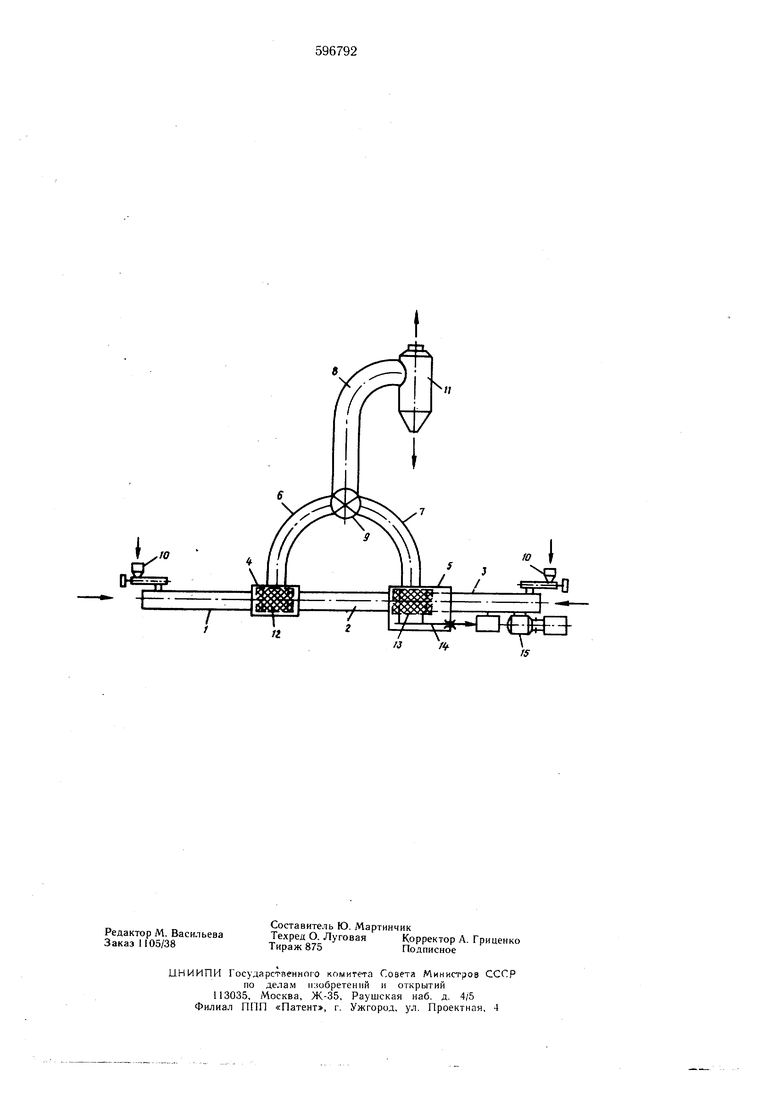

На чертеже схематически изображена нредлагаемая установка.

Установка содержит расноложенные на одной оси три разгонные трубы 1-3, одинакового диаметра, расположенные одна относитель но другой с регулируемым - .межторцовыми зазорами, приемные камеры 4 и 5, соединенные выводными патрубка.ми, 6 и 7 с отводной магистралью 8 через ереключатель 9 потока, питатели 10 дисперсного материала и устройство II для отделения от газа обработанного .материала. Встречные торцы разгонных труб 1-3 соединены .между собой сетками 12 и 13. Сетка 13 имеет возможность перемещения вдоль оси разгоннь Х труб на величину зазора между торца.ми носледних. Пере.менление осуществляется штангой 14 но направляющим с номощь о сервомотора 15, у 1равляе.мого ко.мандным апг аратом (на чертеже не ноказан) но програ.мме, задавае.мой в зависн.мости от тех1 ологического режима. Размеры ячеек сетки выбирают меныни.мн размера обрабатываемого дисперсного материала.

Установка работает следующи.м образом.

Поток газотеплоноснтеля подают в равных количествах в разгонные труб 1 и 3. В эти же трубь через питатели 10 (воз.можно исг ользование и одного .читателя) подлежащий термообработ.ке, например сушке, исходный дисперсный материал. После подачи определенной порции дисперсного материала, величина которой определяется известными величипами объемны.х концентраций дисперсного материала во встречных струях: Вр (0,5-3,5) X 10 переключателем потока 9 осуществляют периодическое нере. .материала к соответствую ией приемной камере 4 или 5.

П)и положении 1ереключателя 9, обеспеЧ шаю1це.м соед - нение выводного патрубка 6 с отводной магистраль О 8, соударение встречных нотоков газа, частицы материала, происходит в межторцово.м тространстве .ежду разго 1ными трубами 1 и 2, заключенны.ми в нриемную камеру 4. В случае, когда переключатель 9 соединяет патрубок 7 сотводной магнстралыо 8, соударение встречнь х потоков происход т в .межторцовом пространстве между труба.ми 2 и 3, заключенны.ми в нрие.мную камеру 5. Равномерную частоту переключений

потоков во времени (рит.м нереключений) регулируют в щироких пределах, например,, сервомоторо.м 15. Так как торцы разгонных каналов соединены между собой- сетками 12 и 13, имеющими размеры ячеек меньщие эффективного диа.метра частиц материала, вынос последнего из зоны обработки во время проведения процесса полностью исключен.

Для того, чтобы предотвратить осаждение на сетке частиц материала, прекратившего колебательные движения, время переключения приемных камер 4 и 5 не должно превышать времени пребывания части.ц в зоне встречи струй, определяемого известными метода ии. По еле завершения термообработки материала, сет ку 13 перемещают вдоль оси с помощью штанги 14 и сервомотора 15. При этом готовый материал выносится газовым потоком через отводную магистраль 8 в осадительное устройство 11, где он отделяется от газа.

Предлагаемая установка может быть использована для термической, термомеханической (например, сушки и дробления), а также термохимической обработки дисперсных материалов.

Преимущества установки по сравнению с известны.ми установка.ми определяется резким (в десятки раз) повышение эффективности термообработки в результате практически неограниченного увеличения времени пребывания обрабатываемого материала в высокоинтенсивных зонах встречи струй. Если ранее удавалось в установке со встречными струя.ми сдазить влажность на 5-10%, то в предлагаемой установке можно осуществить на одну загрузку понижение влажности высоковлажного материала до полного ее удаления. Кроме того, установка позволяет осуществить регулировку времени обработки материала в зависимости от заданной технологии.

Формула изобретения

Установка для термообработки дисперсных материалов по авт. св. № 569825, отличающаяся тем, что, с целью повыщения эффективности обработки путем увеличения и регулирования вре.мени пребывания материала в зоне взаи.модействия встречных газовых струй, торцы с.межных разгонных труб соединены между собой сетками, и по крайней мере одна из сеток установлена с возможностью осевого пере.мешения.

Авторы

Даты

1978-03-05—Публикация

1976-07-07—Подача