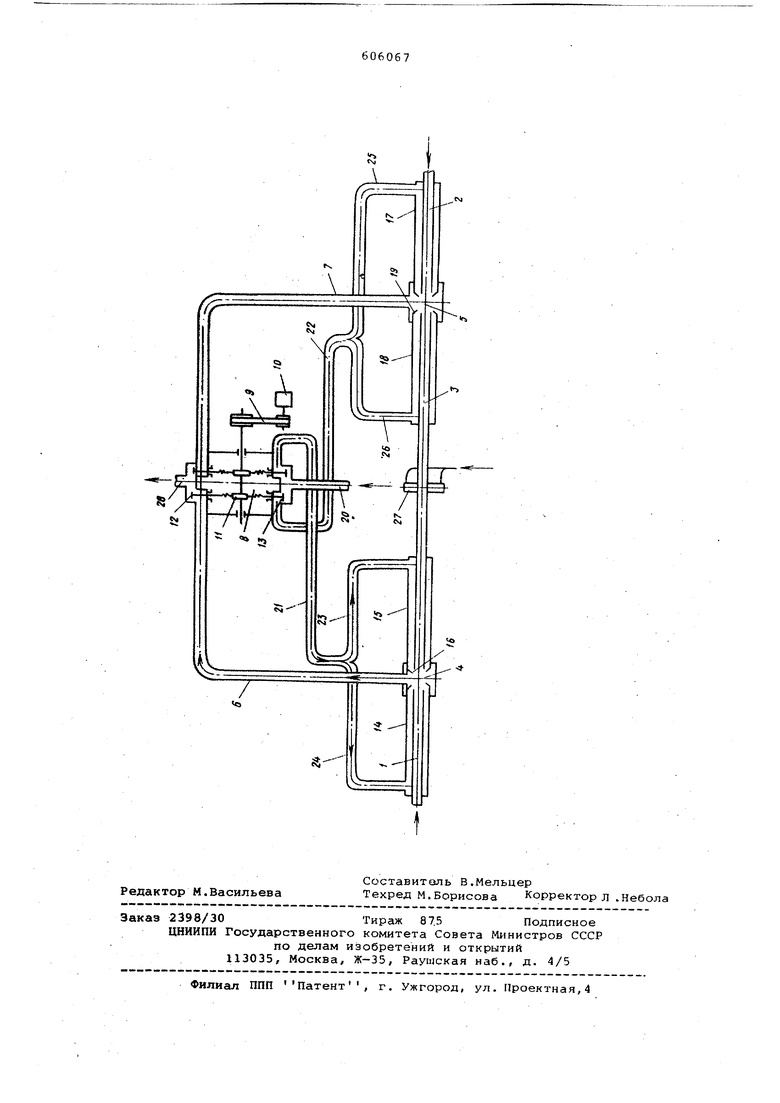

регулируемым в пределах 5-30 углом, причем к соплам подключен автономный источник теплоносителя через дополнительный переключатель потока, обеспечивающий настройку его на частоту переключения основного .газового потока Кроме того, разгонные трубы установле ны с возможностью регу шрования зазор между ними. Введение дополнительных регулируемых высокоскоростных потоков газа, обжимающих основные потоки газа меньшей скорости на выходе их из торцов разгонных труб, позволяет сделать установку работоспособной и интенсифицировать процесс термообработки в результате дополнительного удержания материала в зоне встречи потоков. При этом эффективность установки при увеличении расстояния между торцами разгонных труб возрастает. На чертеже изображена предлагаемая установка. Установка содержит три расположенные на одной оси разгонные трубы; крайние 1 и 2 и центральную 3, размещенные между собой с образованием регулируемых межторцовых зазоров, приемные камеры 4 и 5, соединенные через выводные патрубки б и 7, имеющие KO Iпенсаторы перемещения, с переключателем потока, выполненным в виде четырехклапанной коробки 8-, соединенной через клиноремениую передачу 9 с эле родвигателем 10. Коробка 8 содержит коленчатый вал с эксцентриками 11, соединенными с поочередно открываемыми клапанами 12 для переключения направления основных газовых потоков, и дополнительный переключатель с клапанами 13 для переключения высокоскоростных потоков. Коаксиально разгониым трубам 1-3 расположены трубопрово ды 14 и 15, подающие высокоскоростно поток через кольцевые сопла 16 под углом З-ЗО в приемную камеру 4 и тру бопроводы 17 и 18, подающие высокоск ростной поток через кольцевые сопла 19 в приемную камеру 5. К соплам 16 и 19 подключен через магистральный трубопровод 20 автоном ный источник теплоносителя (на черте же не показан). Магистральный трубопровод 20 соединен с трубопроводами 14, 15 и 17, 18 через дополнительный переключатель с клапанами 13 и подво дящие трубы 21 и 22, разветвляющиеся на патрубки 23 и 24 для камеры 4 и 2 и 26 для камеры 5. Центральная разго ная труба 3 снабжена форсунками 27 для подачи солевого раствора в установку. Поток газовзвеси, содержащий высущенный дисперсный материал, напр ляют по отводной магистрали 28 в оса дительное устройство (ча чертеже не показано). Установка работает следующим обра зом. Основные потоки аза-теплоносителя подают в равных количествах в разгонные трубы 1 и 2, В центральную разгонную трубу 3 подают солевой раствор через соосно и встречно расположенные друг к другу форсунки 27, размещенные перпендикулярно оси разгонной трубы. При положении переключателя потоков, показанном на чертеже, обеспечивающем соединение патрубка 6 с отводной магистралью 28 и трубы 21 с трубопроводом 20 соударение встречных потоков, несущих частицы материала, происходит в межторцовом пространстве, заключенном в приемную камеру 4. В это же пространство подают через патрубки 23 и 24 и трубопроводы -14 и 15 высокоскоростной поток газа-теплоносителя, имеющий скорость в 1,5-5 раз больщую скорости основного газового потока, несущего частицы. Для эффективного обжатия основных потоков высокоскоростные потоки направляют с помощью сопел 16 под углом к оси разгонных труб 1 и 3-5 - 30 . Обжатие потока увеличивает время «.пребывания дисперсной фазы в состоянии колебательного движения и позволяет раздвинуть разгонные трубы 1 и 3 на безопасное с Точки зрения настылеобразования и износа поверхностей расстояние, равное 2-4 калибрам разгонной трубы. Конструкция переключателя потоков обеспечивает возможность синхронного изменения положения клапанов 12 и 13, обеспечивающего соединение отводной магистрали 28 и магистрального трубопровода 20 с патрубками 7 и трубой 22. В этом случае обеспечивается аналогичное описанному, соударение основных и высокоскоростных потоков в приемной камере 5. Частота переключения потоков может быть выбрана по времени колебательного Движения частиц в зоне встречи струй, определяемому расчетным путем. Для наиболее эффективной работы установки желательно выполнять диаметр разгонных труб 1-3 меньше выводного диаметра трубопроводов 14-17 в 1,1-1,4 раза. Возможен вариант работы установки, когда температура высокоскоростных потоков поддерживается более высокой, чем основных потоков газа на 50-100 С, что гарантирует эффективную досушку раствора при выводе частиц из зоны встречи потоков. Расположение форсунок 27, :показанное на чертеже, обеспечивает наиболее эффективное дробление раствора и предотвращает его налипания на .стенки труб в месте ввода его. I Эффективность предлагаемой установки для термообработки дисперсных материалов определяется интенсификацией процесса и увеличением экспозиции его а также предотвращением налипания материала на стенки труб в месте их ввода в приемные камертл, уменьшением излоса торцов труб и большей стабилизацией процесса/ чем в известных установках.

Формула изобретения

Установка для термообработки дисперсных материалов во встречных струях, преимущественно сушки диспергированных растворов и суспензий, содержащая по крайней мере три разгонные трубы, соосно расположенные с зазором и заключенные в местах зазоров в прием-, ные камеры, соединенные с помощью выводных патрубков через переключатель

с отводной магистралью, отличающаяся тем, что, с целью интенсификации процесса термообработки и предотвращения настылеобраэования на стенках разгонных труб, приемные камеры снабжены соплами, коаксиально охватываювд1ми разгонные трубы, а направляющие сопел разметены по отношению к оси разгонных труб под регулируемым в пределах 5-30 углом, причем к соплам подключен автономный источник теп лоносителя через дополнительный переключатель.

Источники информации; принятые во внимание при экспертизе;

1. Авторское свидетельство СССР 569825, Р 26 В 3/12, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки дисперсных материалов | 1976 |

|

SU735885A2 |

| Установка для термообработки дисперсных материалов | 1976 |

|

SU596792A2 |

| Устройство для автоматического управления процессом термообработки материалов в установке со встречными струями | 1982 |

|

SU1071906A1 |

| Устройство для автоматического управления процессом термообработки материалов в установке со встречными струями | 1984 |

|

SU1173141A2 |

| Установка для термообработки дисперсных материалов | 1975 |

|

SU569825A1 |

| Установка для термообработки дисперсных материалов во встречных струях | 1977 |

|

SU618625A1 |

| Устройство для мокрой очистки газа | 1977 |

|

SU656647A1 |

| Способ управления процессом термообработки материала | 1982 |

|

SU1079977A1 |

| Устройство для мокрой очистки газа | 1976 |

|

SU659173A1 |

| Способ сушки органических кристаллических материалов | 1985 |

|

SU1355846A1 |

Авторы

Даты

1978-05-05—Публикация

1976-12-20—Подача